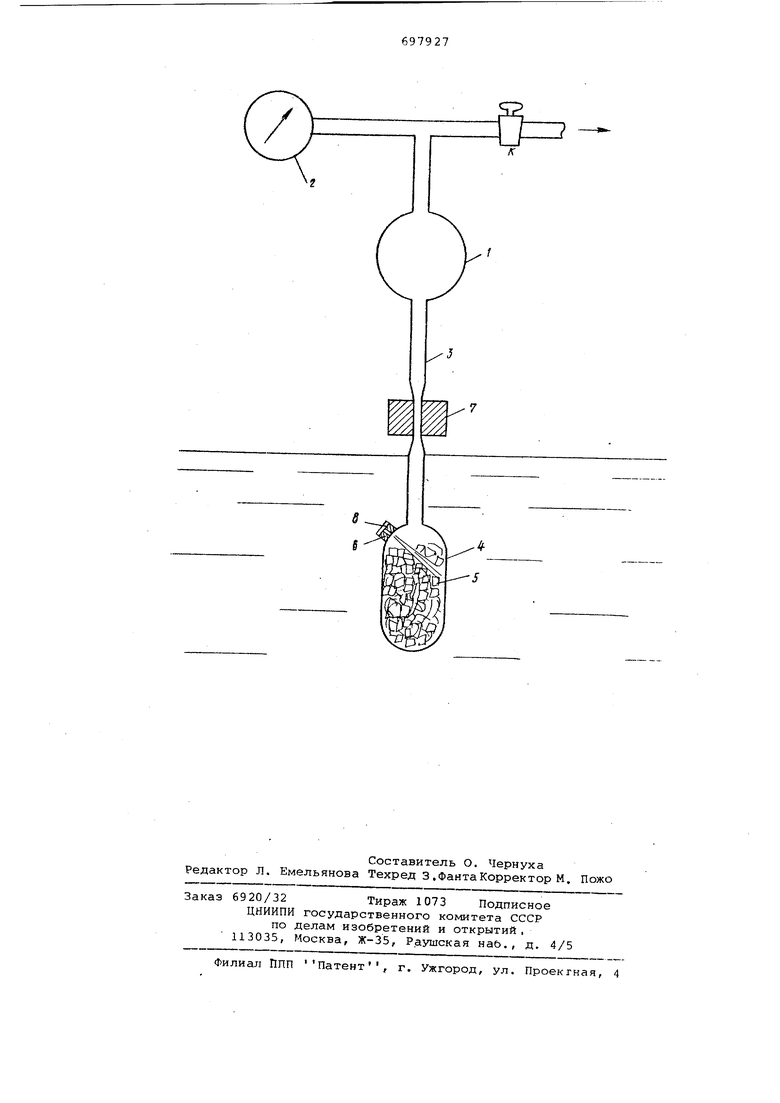

Предлагаемое изобретение относитс к области аналитической химии,в част ности к устройствам для определения содержания газообразуюших элементов (водорода,кислорода,азота,углерода и серы) в жидких металлах. Известно устройство, включающее камеру, снабженную капилляром, верх ний конец которого входит в дно камеры, а нижний погружен в расплав анализируемого-металла, трубопроводом для ввода кислорода через бокову стенку камеры и трубопроводом дл вывода из камеры газообразных продук .тов окисления в токе кислорода и газоана.лизатор 1. Данное устройство .обладает тем недостатком, что оно не обогревается и поэтому может быть установлено только под сводом отражательных печей, в которых температура над зеркалом выше температуры плавления мет алла. Известно устройство, включающее вакуумную камеру с вакууметром, пере ходящую в трубку, закрытую с торца легкоплавкой мембраной 2. Устройство вакуумируют и погружают трубку в расплав. Мембрана плавит ся и сталь попадает в устройство. Выделенные при этом газы собираются в камере и их давление измеряется вакууметром. Однако при использовании такого устройства точность анализа недостаточно высокая, поскольку количество металла г из которого вьщелен полнота выделения газа не известны, так как газ может поступать не .только из металла, находящегося в трубке, но и из окружающего расплава. Целью предлагаемого изобретения является повышение точности анализа за счет полного выделения газообразующих элементов из заданной пробы металла. Поставленная цель достигается тем, что устройство снабжено установленной на конце трубопровода реакционной камерой с насадкой и отверстием в верхней ее части и размещенным на трубопроводе между камерами теплообменником, при этом отверстие выполнено в виде капилляра. На чертеже показано предлагаемое устройство. Устройство включает вакуумную камеру 1 с датчиком 2 давления того или иного газа, в нижней части переходящую в трубопровод 3, на конце

которого установлена реакционная камера 4 с насадкой 5 и отверстием 6 в верхней ее части, и теплообменник 1, размещенный на трубопроводе между камерами, при этом отверстие выполнено в виде капилляра или щели и закрыто легкоплавкой мембраной 8..

Работает устройство следующим обрзом.

Устройство вакуумируют через кран после чего кран закрывают, погружают реакционную камеру 4 в анализируемый расплав, после расплавления легкоплавкой мембраны 8 расплав через узкую щель начинает поступать в реакционную камеру. Выдерживают реакциюнную камеру 4 в расплаве в течение (времени, необходимого для полного заполнения камеры. Это время рассчитывается по известным формулам. Вошедший в реакционную камеру металл разлва ется по ее внутренней поверхности тонким слоем и дегазируется в вакууме. Выделенные газы .поступают по трубопроводу 3 в вакуумную камеру большого объема 1, где благодаря расширению их парциальное давление снижается. После заполнения реакционной камеры металл продолжает засасываться вакуумом, попадает в охлаждаемую часть трубопровода, ограничивая таким образом, объем отобранной пробы. По истечении расчетного времени выдержки реакционной камеры в расплаве в вакуумной камере 1 при закрытом кране измеряют давление газа посредством датчика 2 давления и, зная объем вакуумной камеры 1, рассчитывают количество вьщеленного газа. Содержание газообразующего элемента в металле рассчитывается, исходя из

объема реакционной камеры, удельного веса металла при температуре расплава и количества выделенного газа .

Предлагаемое устройство разового действия. После выполнения анализа заполненная металлом реакционная камера с трубопроводом отделяется от газоизмерительной части и на ее место устанавливается пустая. Предлагаемое устройство позволяет осуществить дегазацию металла в тонком слое, достигается полнота и быстрота выделения газа.

Формула изобретения

1.Устройство для определения газообразующих элементов в жидком металле, включающее вакуумную камеру с датчиком давления и трубопровод, отличающееся тем, что, с целью повышения точности анализа за счет полного выделения газообразующих элементов из заданной пробы

5 металла, оно снабжено установленной на конце трубопровода реакционной, камерой с насадкой и отверстием в верхней ее части и размещенным на трубопроводе между камерами тепло0 ,обменником.

2. Устройство по п. 1, о т л ичающеес я тем, что отверстие выполнено в виде капилляра. Источники информации,

5 принятые во внимание при экспертизе

1.Авторское свидетельство СССР, W 456181, кл. G 01 N 1/10, 1976.

2.Авторское свидетельство № 3390568, кл. 73-19, 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для определения газов в жидких металлах | 1980 |

|

SU1004816A1 |

| ЗОНД УСТАНОВКИ ДЛЯ ИЗМЕРЕНИЯ СОДЕРЖАНИЯ ВОДОРОДА В ЖИДКИХ МЕТАЛЛАХ | 1995 |

|

RU2078330C1 |

| Устройство для высокотемпературнойэКСТРАКции гАзОВ из МЕТАллОВ иСплАВОВ | 1979 |

|

SU842528A1 |

| Способ получения слитка германия, очищенного от примесей | 2017 |

|

RU2660788C1 |

| Электропроводный тигель для плавления образцов стали | 1982 |

|

SU1062488A1 |

| Способ определения общего содержания азота в органических образцах | 1982 |

|

SU1048380A1 |

| Устройство для заполнения труб легкоплавким наполнителем | 1976 |

|

SU656699A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ СЕРЫ В ОРГАНИЧЕСКИХ СОЕДИНЕНИЯХ | 1992 |

|

RU2029303C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ГАЗОВ В ТВЕРДЫХ ВЕЩЕСТВАХ | 1972 |

|

SU328378A1 |

| Устройство для ввода в хроматографРАСТВОРЕННыХ B жидКОСТи гАзОВ | 1979 |

|

SU840732A1 |

Авторы

Даты

1979-11-15—Публикация

1977-07-19—Подача