Предметом изобретения является механизм для формования в змейку арматурной проволоки, служащей для изготовления арматурных форм, состоящих из двух продольных прямолинейных стержней и одного стержня, образованного согнутой зигзагообразно проволокой.

В основу предложенного механизма положено известное устройство для формования арматурной проволоки, имеющее рычажный рабочий орган с изгибающими штырями, посредством которых проволока изгибается без скольжения ее по штырям.

Основной особенностью предложенного механизма, обеспечивающей повышение производительности, является выполнение рабочего органа в виде двух шарнирно связанных рычагов и соединение его с подвижной частью пневматического привода, осуществляющего складывание рычагов для образования колена, изгибающего расположенный между штырями участок проволоки.

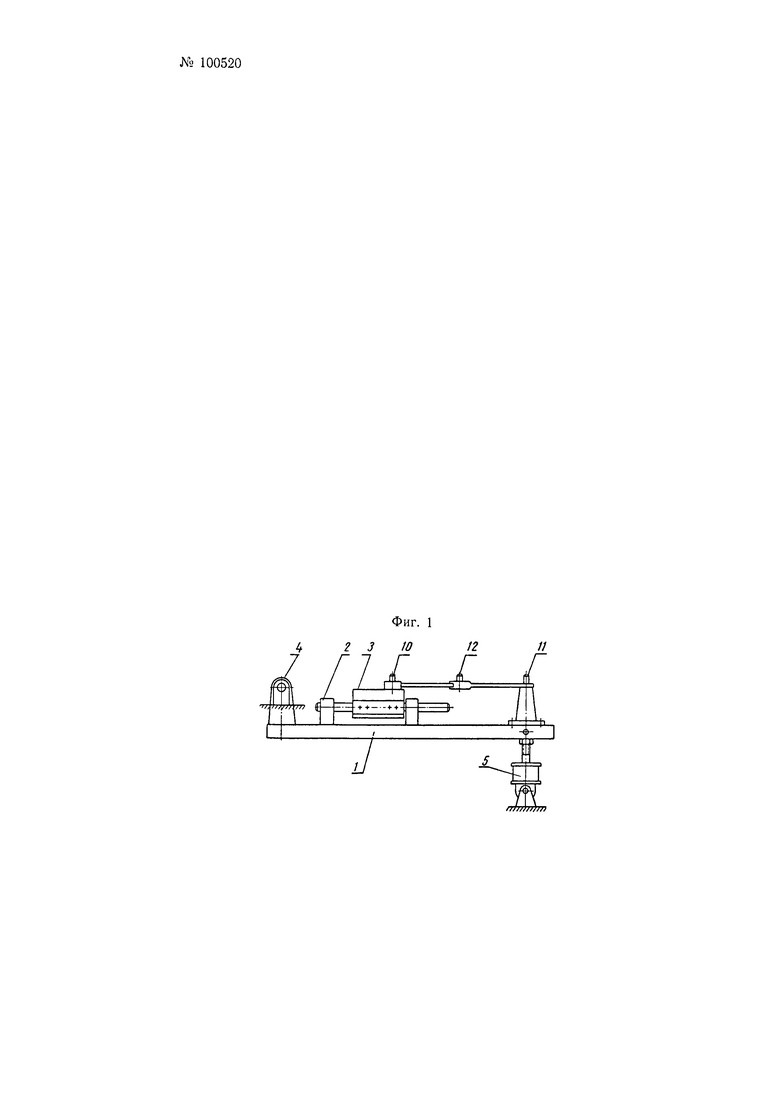

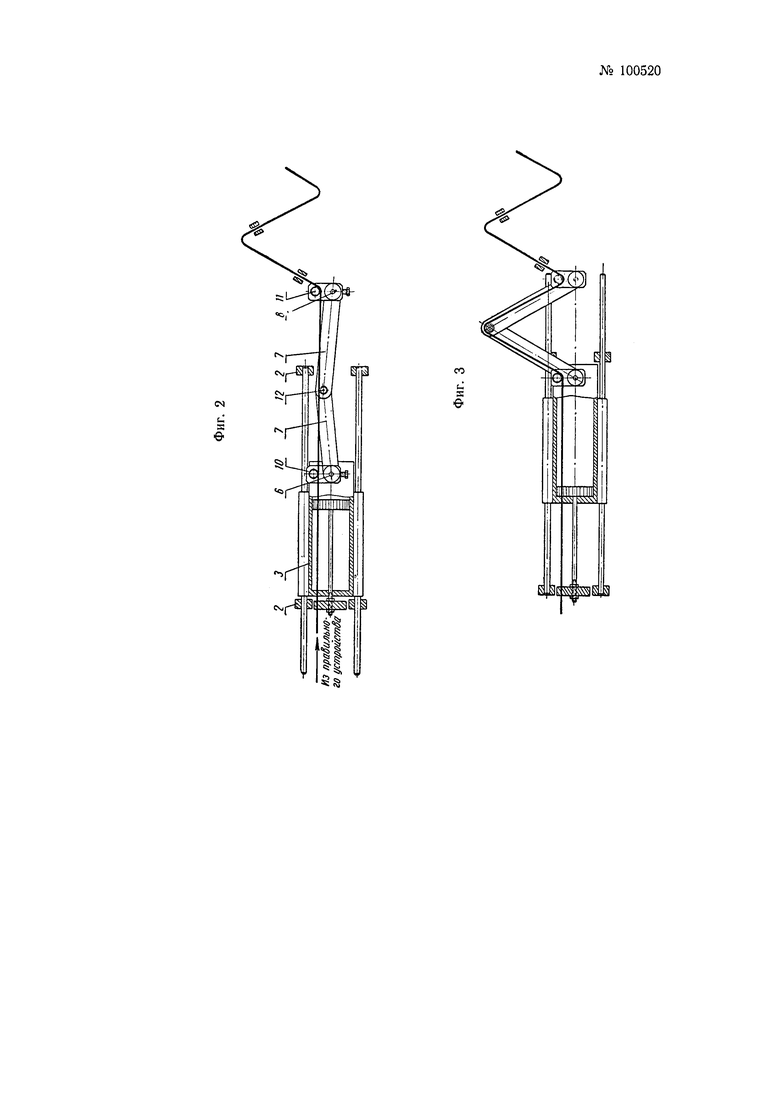

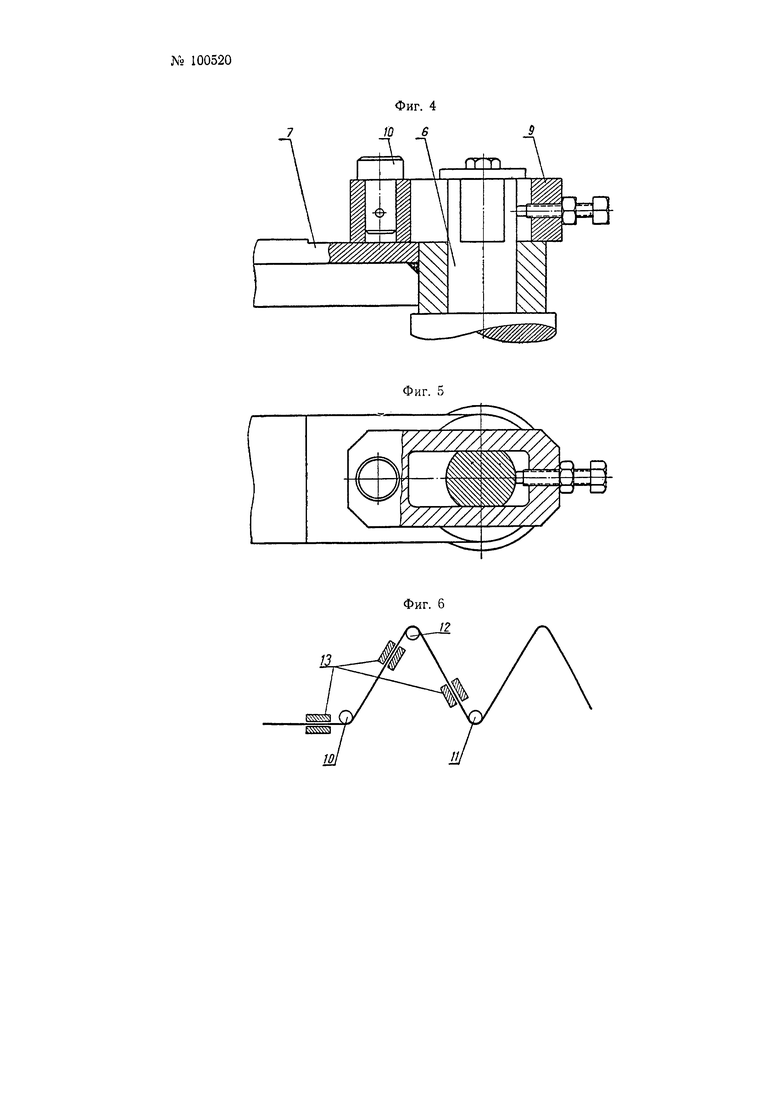

На фиг. 1 изображена общая схема механизма для формования арматурной проволоки в змейку; на фиг. 2 и 3 - кинематическая схема указанного механизма в исходном положении (фиг. 2) и в положении после окончания формования змейки (фиг. 3); на фиг. 4 и 5 - деталь механизма (вид сбоку и сверху); на фиг. 6 - схема расположения захватов, зажимающих сформованную проволоку в момент снятия ее с формующего механизма.

На раме 1 установлены подшипники 2, в которых перемещается пневматический цилиндр 3.

Рама 1 может поворачиваться в вертикальной плоскости в подшипниках 4. Подъем рамы 1 производится пневматическим цилиндром 5; опускается она под действием собственного веса. На правом конце цилиндра 3 с помощью прижимных планок закреплена стойка 6, шарнирно связанная рычагами 7 со стойкой 8, установленной на раме 1 механизма. На стойках 6 и 8 имеются передвижные хомуты 9 с калеными штырями 10 и 11. Такой же штырь 12 запрессован в ось шарнира, соединяющего между собой рычаги 7.

В исходном положении (фиг. 2) цилиндр 3 находится в крайнем левом положении, и проволока (обозначена толстой линией), натянутая между правильным устройством и неподвижным штырем 11, располагается по прямой линии.

При подаче сжатого воздуха в правую камеру цилиндр 3 вместе со стойкой 6 и штырем 10 начинает перемещаться вправо, рычаги 7 складываются, придавая проволоке нужную форму. Одновременно проволока вытягивается из правильного устройства на величину хода цилиндра (фиг. 3).

Длина каждого рычага 7 подобрана с таким расчетом, чтобы прямолинейный отрезок проволоки, натянутый между крайними формующими штырями 10 и 11, был равен отрезку проволоки, необходимому для формирования одного шага змейки. Это обстоятельство делает возможным формовать змейку без скольжения проволоки по штырям.

Сформованная и натянутая на штырях проволока захватывается специальными пневматическими захватами 13, укрепленными на подвижной каретке, после чего рама 1 с установленным на ней механизмом, включая и формующие штыри, опускается вниз, освобождая змейку. Каретка перемещается вправо, подводя сформованную змейку под электроды точечной сварочной машины, где происходит сваривание ее с продольными проволоками.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для изготовления арматурных каркасов | 1977 |

|

SU1049151A1 |

| Устройство для изгибания арматурной проволоки в зигзагообразные изделия | 1990 |

|

SU1729666A1 |

| Установка для изготовления предварительно напряженных железобетонных объемных элементов | 1976 |

|

SU710804A1 |

| УСТРОЙСТВО для ГИБКИ АРМАТУРНОЙ ПРОВОЛОКИВ ЗМЕЙКУ | 1967 |

|

SU190176A1 |

| АВТОМАТИЧЕСКИЙ СТОЯНОЧНЫЙ ТОРМОЗ ЖЕЛЕЗНОДОРОЖНОГО ПОДВИЖНОГО СОСТАВА | 1996 |

|

RU2129502C1 |

| СКЛАДЫВАЮЩЕЕСЯ ШАССИ ЛЕТАТЕЛЬНОГО АППАРАТА | 2013 |

|

RU2539623C1 |

| МЕТАЛЛОФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗОБЕТОННЫХ ПЛИТ | 1999 |

|

RU2147986C1 |

| Устройство автоматического управления многостадиальным процессом обогащения | 1978 |

|

SU882601A1 |

| Устройство для ломки футеровки емкостей | 1978 |

|

SU882701A1 |

| СКРЕПЛЯЮЩЕЕ УСТРОЙСТВО ДЛЯ ПРЕСС-ФОРМ | 2002 |

|

RU2285612C2 |

1. Механизм для формования арматурной проволоки в змейку, имеющий рычажный рабочий орган с изгибающими штырями, посредством которых проволока изгибается без скольжения ее по этим штырям, отличающийся тем, что, с целью увеличения производительности, рабочий орган выполнен в виде двух шарнирно связанных рычагов и соединен с подвижной частью пневматического привода, осуществляющего складывание рычагов для образования колена, изгибающего расположенный между штырями участок проволоки.

2. Форма выполнения механизма по п. 1, отличающаяся тем, что подвижной частью пневматического привода является пневматический цилиндр, с концом которого шарнирно соединен один из концов двухрычажного рабочего органа.

3. Механизм по пп. 1 и 2, отличающийся тем, что изгибающие штыри закреплены на подвижных хомутах, установленных на осях концевых шарниров рабочего органа, и на его среднем шарнире.

Авторы

Даты

1954-04-29—Публикация

1954-04-29—Подача