(54) СПСЮОБ ИЗГОТОВЛЕНИЯ ЛАМЕЛЬНОГО ЭЛЕКТРОДА ЩЕЛОЧНОГО АККУМУЛЯТОРА

| название | год | авторы | номер документа |

|---|---|---|---|

| Ламельный электрод для щелочного аккумулятора | 1975 |

|

SU1001244A1 |

| Моноламельный электрод для щелочного аккумулятора | 1980 |

|

SU858503A1 |

| Устройство для изготовления заготовок ламельных электродов щелочных аккумуляторов | 1977 |

|

SU666596A1 |

| БЕЗЛАМЕЛЬНЫЙ КАДМИЕВЫЙ ЭЛЕКТРОД ГЕРМЕТИЧНОГО АККУМУЛЯТОРА | 1994 |

|

RU2083034C1 |

| Ламельный электрод для щелочного аккумулятора | 1976 |

|

SU1045314A2 |

| Устройство для перфорации ламелей электродов химических источников тока | 1977 |

|

SU684651A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ | 1961 |

|

SU146820A1 |

| Щелочной аккумулятор и способ его изготовления | 1977 |

|

SU663005A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛАМЕЛЕЙ ЭЛЕКТРОДОВ ЩЕЛОЧНЫХ ИСТОЧНИКОВ ТОКА | 2000 |

|

RU2189886C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ ЩЕЛОЧНЫХ АККУМУЛЯТОРОВ | 2000 |

|

RU2178933C1 |

t

Изобретение относигся к элекгрогехнической промьхшленносги и может -быть использовано в шелочных аккумуляторах с ламельными электроаами.

Известен способ изготовления ламельного электроаа щелойюго аккумулятора путем поочередного загибания краев перфорированной металлической ленты, заполнения образующегося пространства активной массой и соецинения ламелей круг с другом посреаством замков ЗОанако этот способ малопроизвоаиге- лен, полученные электроаы имеют ограниченную емкость и неаостаточнь1Й срок службы.

Наиболее близким к преалагаа ому по технической сущности и достигаемым результатам является способ изготовления ламельного электроаа щелочного аккумулятора путем помещения активной массы в непрерывную перфорирюванную металлическую оболочку иа двух лент, скрепления боковых кромок оболочки,

опрессовки с нанесением гофров, разрубки на огцельные заготовки и окантовки поц цавлением по месту рп13рубки металлическими ребрами ц 2j .

5Оцнако этот способ не позволяет

увеличить количество активной массы в ламели, а следовательно, повысить удельную эмкость электрода. Исполы зование узких ламелей невыгоцно иэхэа

О большого расхода ламельной ленты, половина которой находится в замках. При изготовлении электрода из узких ламелей часть объема электрода не используется из-за замков, занимающих ао 1О% обьем$1

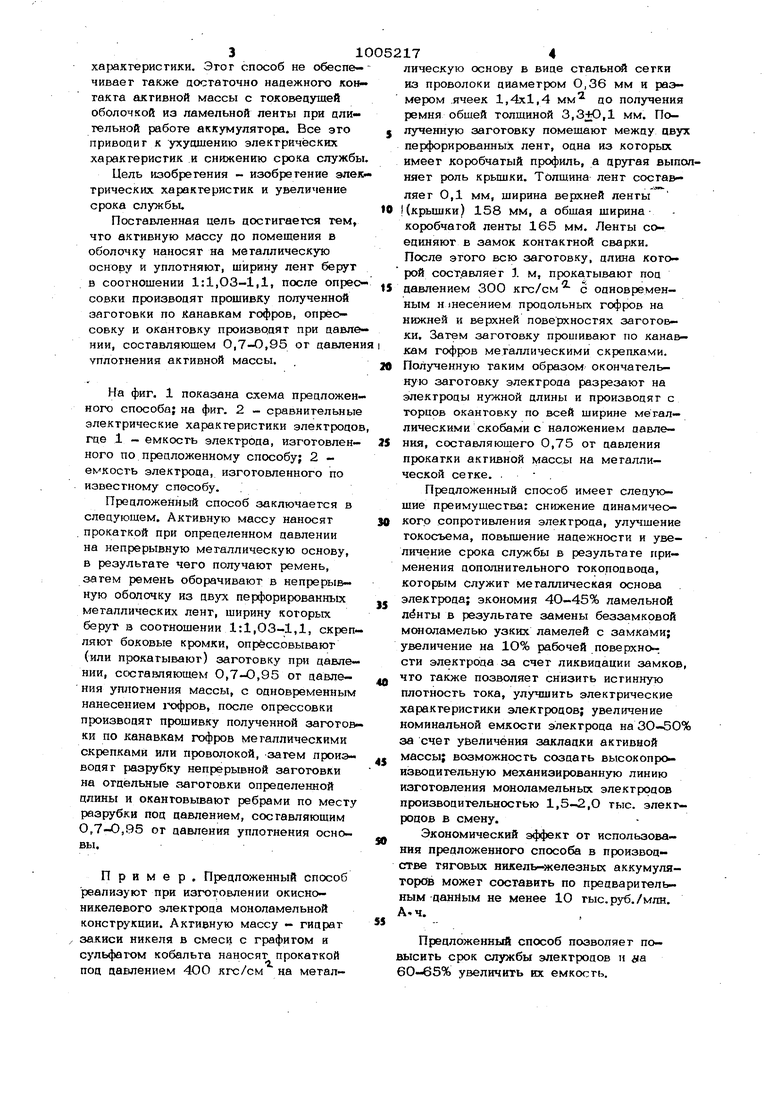

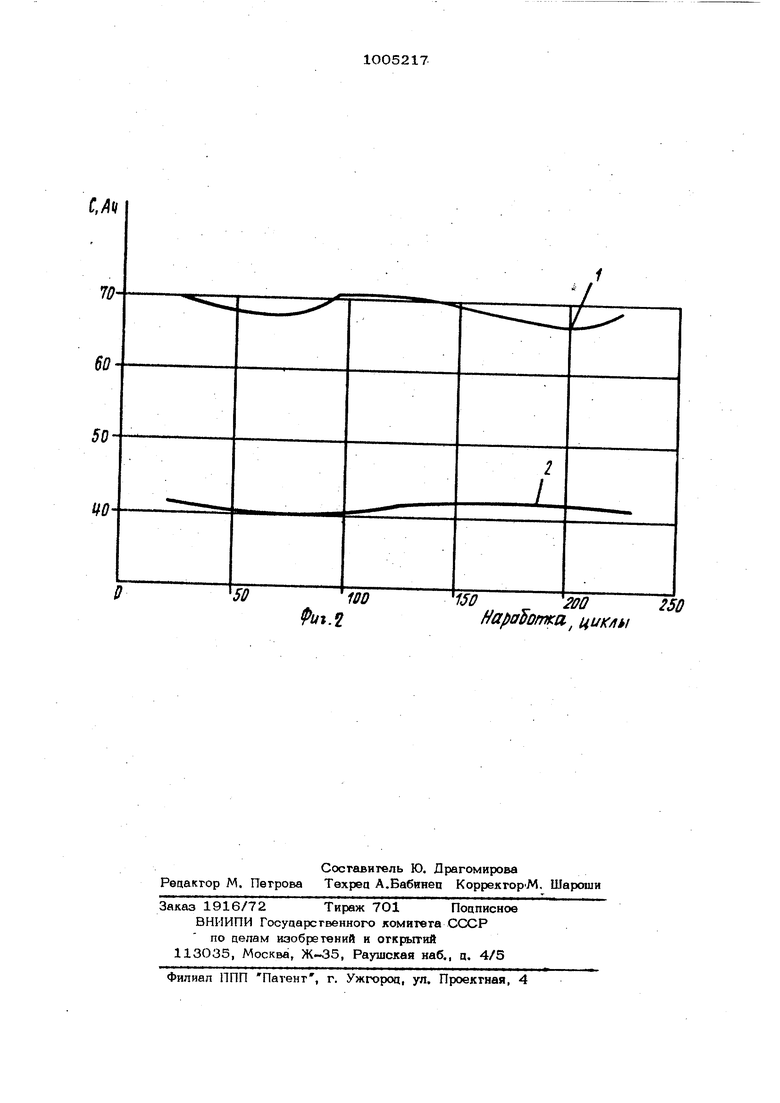

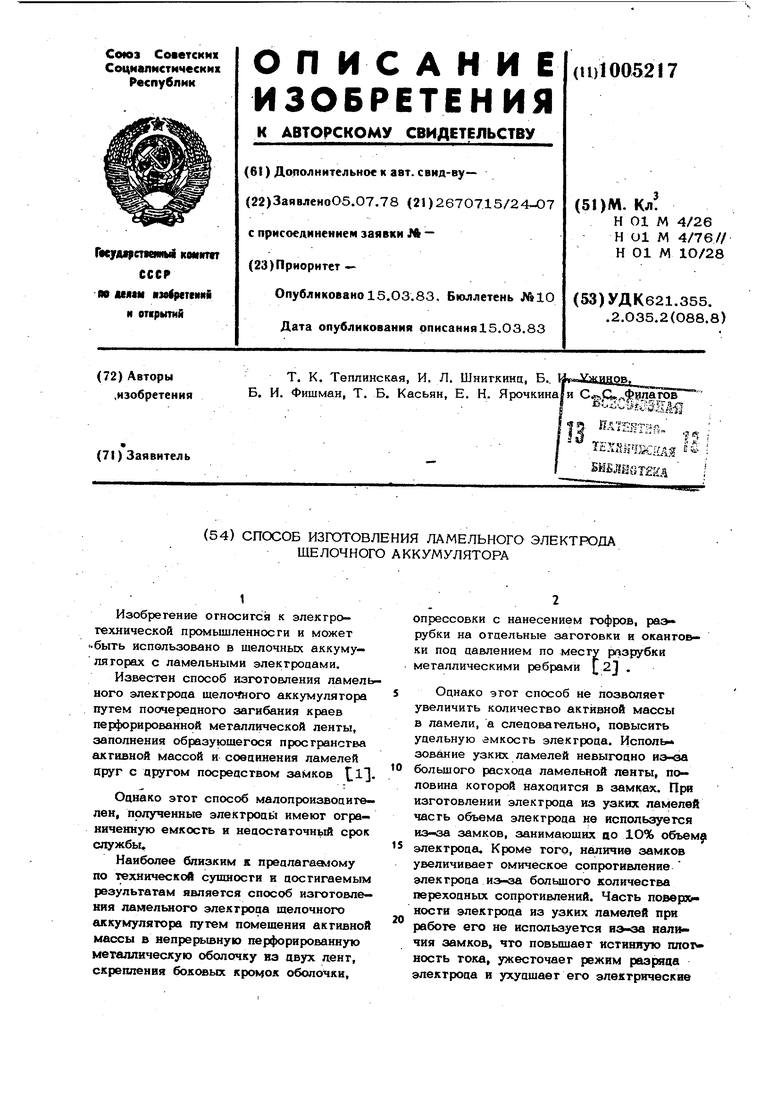

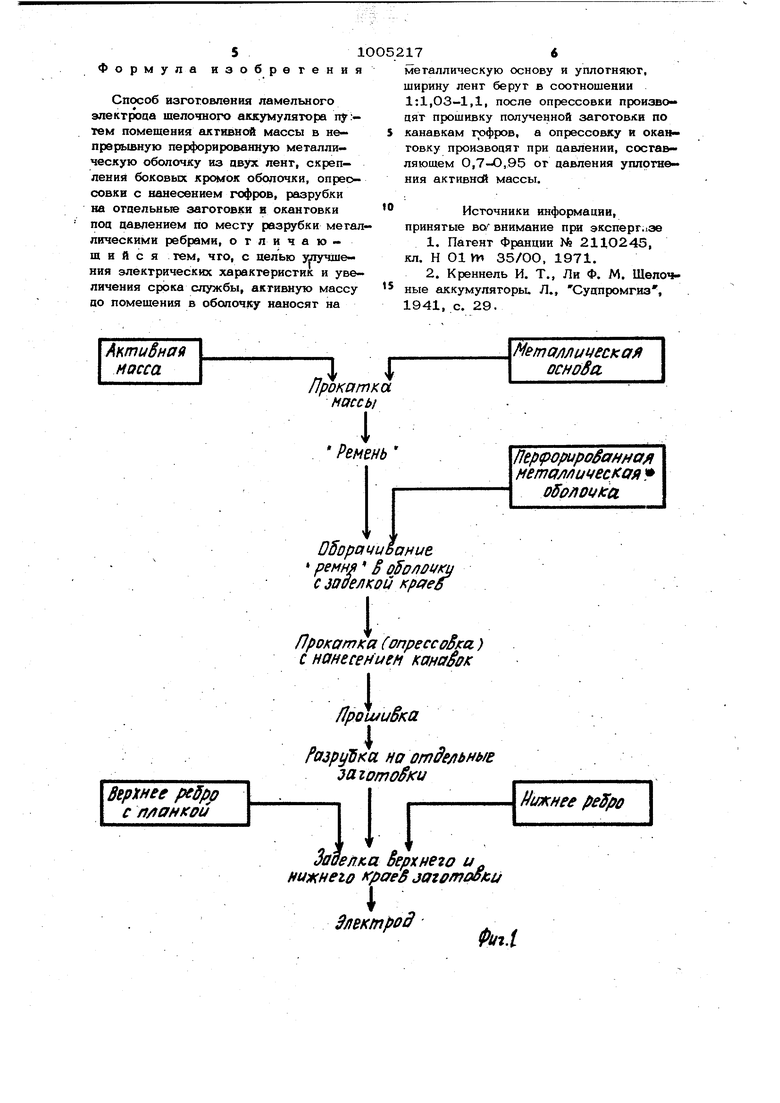

S электрода. Кроме того, наличие замков увеличивает омическое сопротивление электрода из-за болыиого количества переходных сопротивлений. Часть поверх ности электрода из узких ламелей при работе его не используется иэ-за иали чия замков, что повьоиает истинную шют вость тока, ужесточает режим разряца электрода и ухудшает его электрические xajjaKtepHcrHKH, Эгог спсюоб не обеспечиваег также достаточно надежного кон такта активной массы с токовецушей оболочкой из ламельной ленты при длительной работе аккумулятора. Все это приводи г к ухудшению электрических характеристик и снижению срока служб Цель изобретения - изобретение эле трических характеристик и увеличение срока службы. Поставленная цель достигается тем, что активную массу до помещения в оболочку наносят на металлическую основу и уплотняют, ширину лент берут в соогношении 1:1,03-1,1, после опрес совки производят прошивку полученной заготовки по Канавкам гофров, опрёссовку и окантовку производят при давле нии, составляющем 0,7-0,95 от давлен уплотнения активной массы. . На фиг. 1 показана схема предложен ного способа; на фиг. 2 - сравнительны электрические характеристики электродо где 1 - емкость электрода, изготовленного по предложенному способу; 2 емкость электрода, изготовленного по известному способу. Предложенный способ заключается в следующем. Активную массу наносят . прокаткой при определенном давлении на непрерывную металлическую основу, в результате чего получают ремень, затем ремень оборачивают в непрерывную оболочку из двух перфорированных металлических лент, ширину которых берут а соотношении 1:1,03-1,1, скреп ляют боковые кромки, опрёссовывают (или прокатывают) заготовку при давле нии, ссставляющем 0,7-0,95 от давления уплотнения массы, с одновременным нанесением i-юфров, после опрессовки производят прошивку полученной заготов ки по канавкам гофров металлическими скрепками или проволокой, затем производят {«зрубку непрерывной заготовки на отдельные заготовки определенной длины и окантовывают ребрами по месту разрубки под давлением, составляющим 0,7-О,95 от давления уплотнения основы. Пример, Предложенный способ реализуют при изготовлении окисноникелевого электрода моноламельной конструкции. Активную массу - гидрат закиси никеля в смеси с графитом и сульфатчэм кобальта наносят прокаткой под даншением 4ОО кгс/см на металлическую основу в виде стальной сетки из проволоки диаметром 0,36 мм и размером .ячеек 1,4x1,4 мм до получения ремня общей толщиной 3,3+0,1 мм. Полученную заготовку помещают между двух перфорированных лент, одна из которых имеет коробчатый профиль, а другая выполняет роль крьщ1ки. Толщина лент составляет О,1 мм, ширина верхней ленты ((крышки) 158 мм, а общая ширина коробчатой ленты 165 мм. Ленты соединяют в замок контактной сварки. После этого всю заготовку, длина которой составляет 1 м, прока.тывают под давлением ЗОО кгс/см с одновременным н 1несением прюцольньгх гофров на нижней и верхней поверхностях заготовки. Затем заготовку прошивают по канавкам гофров металлическими скрепками. Полученную таким образом окончательную заготовку электрода разрезают на электроды нужной длины и производят с торцов окантовку по всей ширине металлическими скобами с наложением давления, составляющего 0,75 от давления прокатки активной массы на металлической сетке. . . Предложенный способ имеет следутощие преимущества: снижение динамичеокогр сопротивления электрода, улучшение токосъема, повышение надежности и увеличение срока слзгжбы в результате гсрименения дополнительного токоподвода, которым служит металлическая основа электрода; экономия 40-45% ламельной в результате замены беззамковой моноламелью узких ламелей с замками; увеличение на 10% рабочей поверхно-. сти электрода за счет ликвидации замков, что также позволяет снизить истинную плотность тока, улучшить электрические характеристики электродов; увеличение номинальной емкости электрода на 30-50% за счет увеличения закладки активной массы; возможность создать высокопроизводительную механизированную линию изготовления моноламельных электродов производительностью 1,5-2,0 тыс. электродов в смену. Экономический эффект от использования предложенного способа в производстве тяговых никель-железных аккумуляторов может составить по предварительным данЯым не менее 10 тыс. руб. /млн. А ч. Предложенный способ позволяет повысить срок службы электродов и ла 60-65% увеличить их емкость.

Формула изобрегени

Способ изгоговпения ламельного электрода щелочного аккумулятора пу:тем помещения активной массы в непрерывную перфорированную металлическую оболочку из двух лент, скрепления боковых кромок оболочки, опреосовкв с нанесением гофров, разрубки на отдельные заготовки и окантовки поя давлением по месту разрубки металлическими ребрами, отличающийся тем, что, с целью улучшения электрических характеристик и увеличения срока службы, активную массу до помещения в оболочку наносят на

7

Прокатка, массы

Ремень

ОбораццВание ремня S oSu ot/ffu с заделкой краеб

Прокатка (опрессоВка) С нанесен иен канадок

flpOMU KU

азруЪка но отдельные :я1г отопки

Верхнее peSpp

с fl/tOHKffU

Заделка Верхие-го и ни кнего f pcreB joiomooiCLf

Влектрод

металлическую основу и уплотняют, ширину лент берут в соотношении 1:1,03-1,1, после опрессовки произво цят прошивку полученной заготовки по канавкам гофров, а опрессовку и окантовку производят при давлении, составляющем 0,7-О,95 от давления уплотнения активней массы.

Источники информации,

принятые вот внимание при 9ксперг.1зе

1941, с. 29.

M&maMiJif CKa основа

JltptpopupoSaHHO

нетрлличеа оя .

off /iffi fca

1

Ншкнее peS/ю

ftiti

70501BD

ui.4

150

200

250

Hai), цик/т

Авторы

Даты

1983-03-15—Публикация

1978-07-05—Подача