Изобретение относится к электротехнической промышленности и может быть использовано при массовом производстве ламельных электродов щелочных аккумуляторов.

Известен способ изготовления ламелей [1], при котором перфорированную ламельную ленту из бобины подают между профилирующими роликами, где она приобретает форму дна-желобка. В этот желобок непрерывно, насыпным способом, подают из бункера порошкообразную активную массу. Пропуская между другой парой роликов, активную массу в желобке опрессовывают. Затем желобок с массой накрывают второй перфорированной лентой и края лент закатывают под сшивку в "ремень".

По этому способу изготавливают ламели для положительных электродов. Насыпная плотность активной массы для положительного электрода (на основе гидрата закиси никеля) при поставке заводами поставщиками находится в пределах γ = 0,78-0,85 г/см3. Иногда заводы-изготовители аккумуляторов перед зашивкой активной массы в ламель ее вальцуют, доводя исходную плотность до 1,0 г/см3. После зашивки ее в ламель по этому способу плотность поднимают до 1,73-1,8 г/см3.

Однако известный способ не обеспечивает получение плотности активной массы 1,9-2,0 г/см3 после ее зашивки в ламель, что не позволяет получить улучшение эксплуатационной характеристики ламельного аккумулятора и особенно стартерной группы. Уплотнение активной массы в желобке перфорированной ленты приводит к сужению проколотых отверстий в ленте и, как следствие, к уменьшению степени открытия ленты.

Менее предпочтителен и известный способ и в экологическом плане. Много выделяется активной массы в пылеобразном состоянии при ее засыпке насыпным способом в желобок ленты. Меньшая плотность активной массы, зашитой в ламель, способствует и ускоренной вымываемости ее из ламели.

Известен способ и устройство для роликового прессования порошкообразных материалов [2] , при котором получение брикетов из труднопрессуемых материалов производят прессованием на движущейся перфорированной ленте, многократно повторяют операции засыпки, дозировки и уплотнения роликами прессуемой массы с последующей закаткой ленты.

По этому способу изготавливают ламели для положительных электродов. Насыпная плотность активной массы на основе гидрата закиси никеля (вальцованная масса) равна 1,0-1,05 г/см3. После зашивки ее в ламель по этому способу плотность поднимают максимально до 1,85 г/см3.

Однако известный способ даже при многократном повторении операции засыпки активной массы и уплотнения роликами не обеспечивает получение плотности активной массы, зашитой в ламель, 1,9-2,1 г/см3. Кроме того, известный способ не обеспечивает равномерной плотности по длине ламели, так как дисковые ножи не могут достаточно точно определить навеску (дозу) по объему и массе. Прессование активной массы на перфорированной ленте, да еще и многократное, требует высокоточного изготовления прессуемых роликов и их базирования (инструментального ручья). В противном случае затруднительно получить ламель хорошего качества. Прессование активной массы на перфорации ленты приводит к сужению отверстий в ленте, что уменьшает степень открытия ленты и, как следствие, уменьшение площади контакта активной массы с электролитом в аккумуляторе.

Многократная засыпка активной массы увеличивает содержание пыли в окружающей среде.

Задачей изобретения является повышение плотности и равномерности активной массы, зашитой в ламель, за счет предварительной спрессовки ее в непрерывную ленту с заданными геометрическими размерами по поперечному сечению.

Технический результат достигается тем, что прессование порошковой активной массы, заполнение ею перфорированной стальной ленты с  образным профилем, закрытие сверху второй перфорированной лентой c

образным профилем, закрытие сверху второй перфорированной лентой c  образным профилем и соединение в замок обеих лент, отличается тем, что порошковую активную массу подают из бункера шнеком в технологически-инструментальную зону прокатной клети, образованную двумя полноприводными валками и двумя вращающимися ребордами, установленными с эксцентриситетом относительно оси опорного валка и приводимыми во вращение с угловой скоростью, отличающейся от угловой скорости валков.

образным профилем и соединение в замок обеих лент, отличается тем, что порошковую активную массу подают из бункера шнеком в технологически-инструментальную зону прокатной клети, образованную двумя полноприводными валками и двумя вращающимися ребордами, установленными с эксцентриситетом относительно оси опорного валка и приводимыми во вращение с угловой скоростью, отличающейся от угловой скорости валков.

Затем порошковую активную массу пропускают между валками, прессуют ее в непрерывную ленту с заданными плотностью и геометрическими размерами по толщине и ширине с четко отформованными гранями и ребрами по ее поперечному сечению.

Прессование выполняют путем нагружения необходимым технологическим усилием через независимые между собой опоры нажимного валка. Затем полученную ленту из порошковой активной массы выводят из технологически-инструментальной зоны и направляют по гибкому лотку для заполнения непрерывно движущейся перфорированной ленты. Соединяют в замок края перфорированных лент на последующих переходах и вращающимися ножами отрезают расчетную длину ламели.

Прессование активной массы проводят при установлении разности линейных скоростей рабочих поверхностей валков и реборд. Линейная скорость рабочих поверхностей валков выше линейной скорости рабочей поверхности реборд. Вектора линейных скоростей рабочих поверхностей валков и реборд в технологически-инструментальной зоне составляют между собой острый угол. Этот угол можно изменять. Равномерную плотность прессуемой активной массы получают посредством поддержания неизменяющегося усилия нагружения каждой опоры нажимного валка.

Заданную плотность активной массы в ленте получают изменением технологического усилия нажимного валка путем регулирования давления воздуха в пневмокамере.

Постоянную толщину ленты из активной массы выполняют путем ее измерения и через число оборотов шнека увеличивают или уменьшают количество активной массы, подаваемой в технологически-инструментальную зону.

Ленту из активной массы выводят из технологически-инструментальной зоны с четко отформованными гранями и ребрами по ее поперечному сечению путем направления выталкивающей силы, действующей на ленту под острым углом к направлению ее движения.

Согласованную скорость движения  образного профиля из перфорированной ленты и ленты из активной массы получают посредством измерения положения движущейся ленты из активной массы и по обратной связи через число оборотов закатывающих роликов увеличивают или уменьшают скорость движения

образного профиля из перфорированной ленты и ленты из активной массы получают посредством измерения положения движущейся ленты из активной массы и по обратной связи через число оборотов закатывающих роликов увеличивают или уменьшают скорость движения  oбрaзнoгo профиля.

oбрaзнoгo профиля.

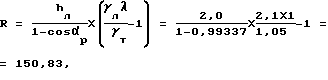

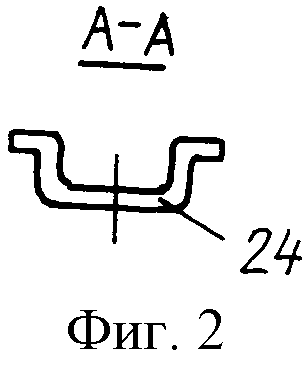

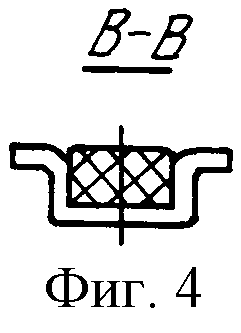

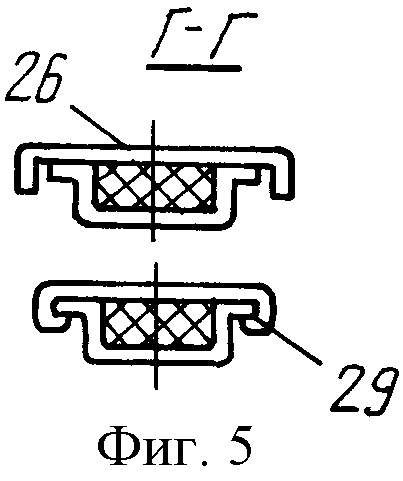

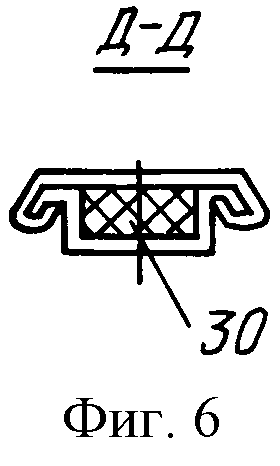

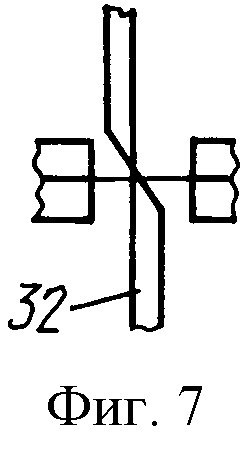

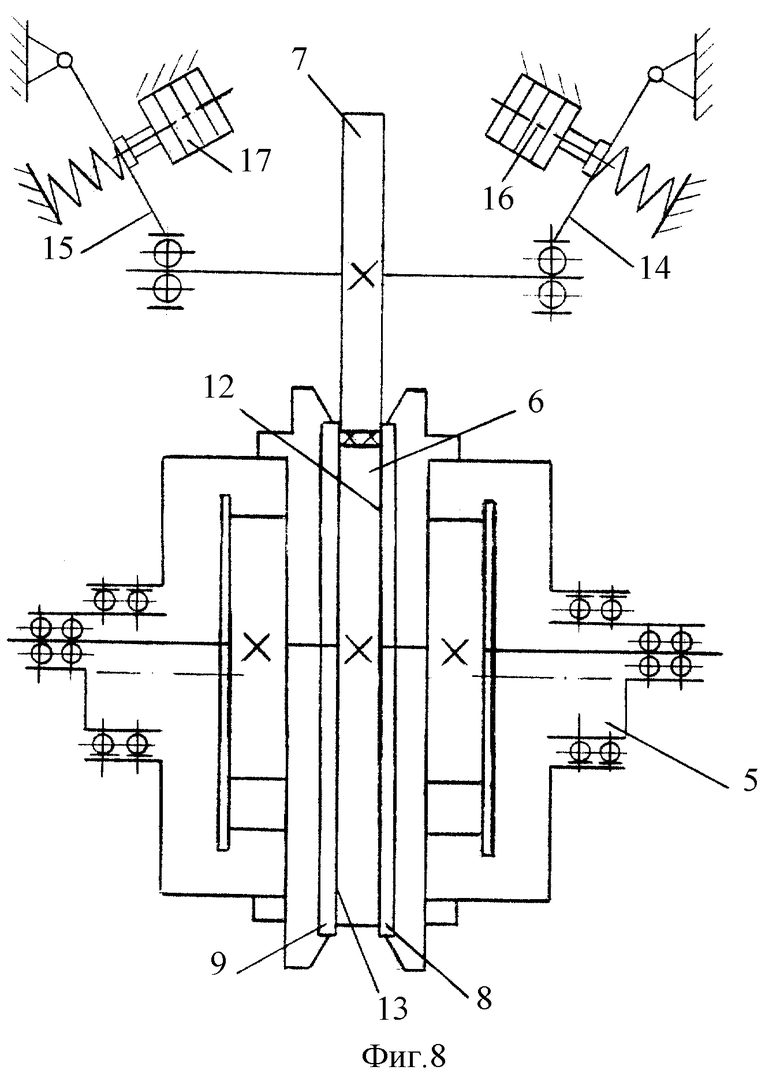

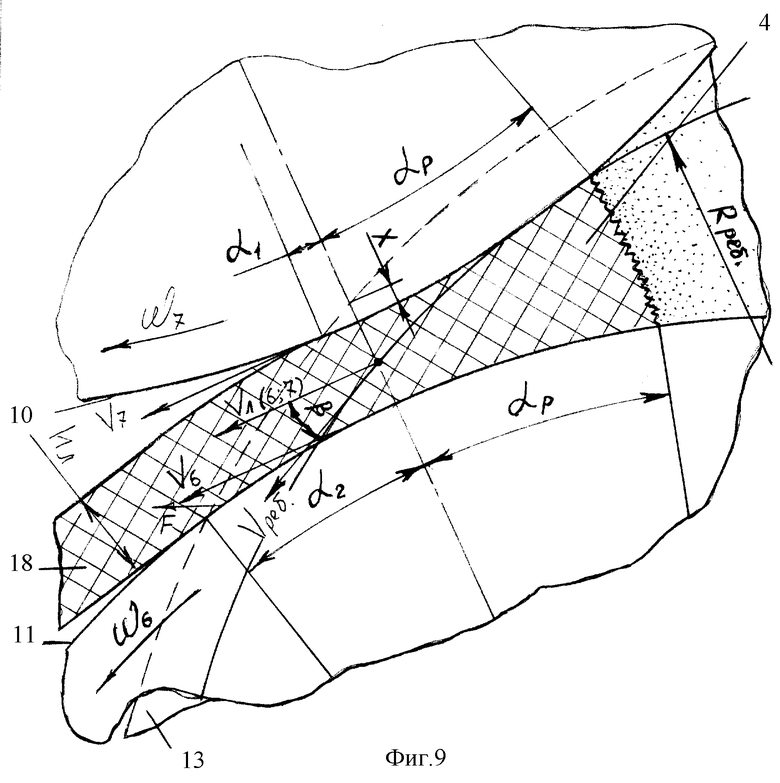

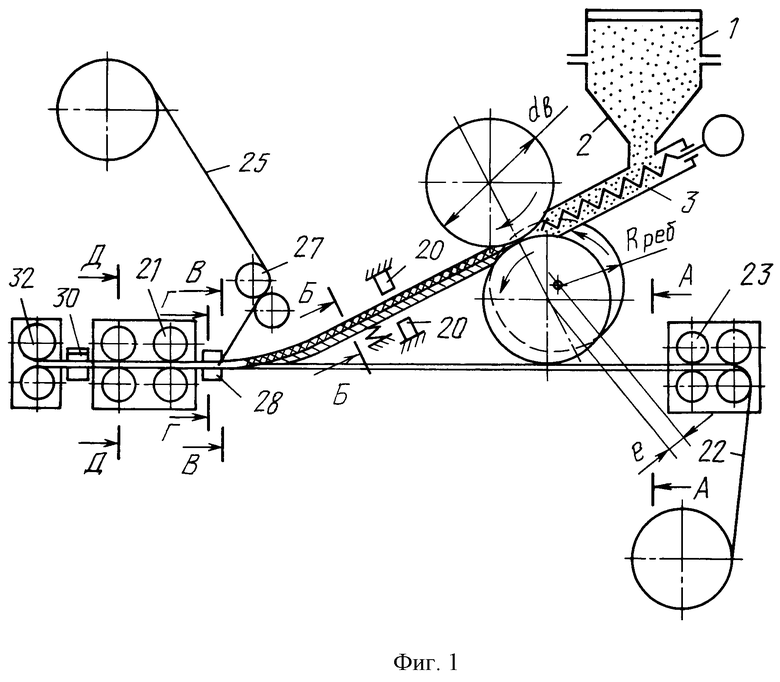

На фиг. 1 изображена схема изготовления ламели, общий вид; на фиг.2 - сечение А-А на фиг.1; на фиг.3 - сечение Б-Б на фиг.1; на фиг.4 - сечение В-В на фиг. 1; на фиг.5 - сечение Г-Г на фиг.1; на фиг.6 - сечение Д-Д на фиг.1; на фиг.7 - отрезные ножи; на фиг.8 - кинематическая схема полноприводной прокатной клети; на фиг.9 - схема - технологически-инструментальной зоны клети.

Пример осуществления способа

Необходимо получить ламель для положительного электрода.

Задано:

геометрические размеры ламели (по поперечному сечению):

ширина 13,3±0,1 мм; толщина 2,2±0,1 мм; длина 12000 мм.

Активная масса перед зашивкой в коробочку ламели должна быть в виде непрерывной ленты с геометрическими размерами по ее поперечному сечению: ширина 13,1 мм; толщина 2,0 мм; плотность ленты 2,0-2,1 г/см3; скорость прокатки 10,0 м/мин.

Состав активной массы: гидрат закиси никеля - 80%; графит (ГАК-1 или ГАК-2) - 19%; кобальт сернокислый - 1%.

Насыпной вес активной массы 0,95-1,05 г/см3.

Активную массу 1 из бункера 2 шнеком 3 подают в технологически-инструментальную зону 4 двухвалковой клети 5, образованную двумя полноприводными прокатными валками 6; 7 (опорным валком 6 и нажимным валком 7) и двумя ребордами 8; 9, установленными с эксцентриситетом е относительно оси опортного валка 6 и вращающимися с иной скоростью, чем валок 6.

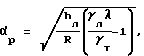

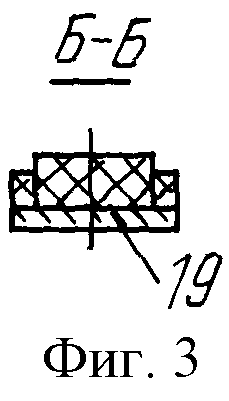

Диаметры валков 6, 7 находят по формуле (Г.А. Виноградова и др. Прокатка металлических порошков. M.: Металлургия, 1969, с.166).

где λ - коэффициент вытяжки;

hл - толщина проката;

γл - плотность проката;

γт - насыпная масса порошка;

αp - угол прокатки;

R - радиус прокатных валков.

Преобразуя формулу относительно R, получим

где λ =1 - принимаем,

hл=2,0 мм, γл =2,1 г/см3, γт =1,05 г/см3 - задано, αp =6,6o - принимаем.

Следовательно dв= 302 мм. Диаметры реборд 8, 9 равны между собой и принимают dреб= 320 мм (конструктивно из условия перекрытия диаметра опорного валка). Передаточное отношение между валком 6 и ребордами 8, 9 принимаем i= 1,2.

Технологически-инструментальную зону 4 получают в границах - на входе (по направлению движения активной массы), ограниченную углом прессования αp активной массы, а на выходе - углами перекрытия α1 и α2 (где α1 - угол, образующийся от пересечения кромок грани рабочей поверхности 10 нажимного валка 7 с наружном диаметром реборд 8, 9 и межцентровой осью опорного и нажимного валков, с вершиной, расположенной на оси вращения нажимного валка; α2 - угол, образующийся от пересечения кромок грани рабочей поверхности 11 опорного валка 6 с наружным диаметром реборд 8, 9 и межцентровой осью опорного и нажимного валков, с вершиной, расположенной на оси вращения опорного валка. Боковое ограничение технологически-инструментальной зоны образуют за счет рабочих поверхностей 12, 13 реборд 8, 9, а нижнее и верхнее ограничение образуют рабочими поверхностями 10, 11 нажимного и опорного валков.

Изменяя положение эксцентриситета е реборд относительно опорного валка, изменяют объем технологически-инструментальной зоны в сторону ее увеличения или уменьшения (увеличивая углы α1 и α2 - увеличивается зона и уменьшая α1 и α2 - уменьшается зона).

Исходя из заданной скорости прокатки 10 м/мин, принимают число оборотов валков 6, 7 hв=11,42 об/мин и рассчитывают число оборотов реборд 8, 9

hp=hв:i=11,42:1,2=9,516 об/мин,

где hp - число оборотов реборд;

hв - число оборотов валков.

При этом угловая скорость валков 6, 7 ω6; ω7 и реборд 8, 9 ω8; ω9 соответственно составляет ω6 = ω7 =1,195 с-1; ω8 = ω9 =0,996 с-1.

Затем рассчитывают линейную скорость рабочих поверхностей 10, 11 валков

V6=ω6•R6=1,195•151=180,445 мм/с=10,826 м/мин,

где R6 - радиус валка 6;

R6=R7, следовательно V6=V7

и линейную скорость рабочих (боковых) поверхностей реборд Vреб по кольцевой линии с радиусом Rреб, совпадающей в точке пересечения на межосевой линии валков 6; 7 со средней линией выкатываемой толщины hл ленты из активной массы.

Vреб=ω8•Rреб=0,996•157=156,372 мм/с=9,382 м/мин,

где Rреб.=dреб/2-(X+hл/2)=320/2-(2+2/2)=157 мм;

X - замковое перекрытие нажимным валком 7 диаметра реборд 8, 9, принимают X=2 мм;

hл - заданная толщина ленты, hл=2,0 мм.

Таким образом, получают линейную скорость рабочих поверхностей 10, 11 валков 6, 7 неравной линейной скорости рабочей поверхности реборд. В данном примере линейная скорость рабочих поверхностей валков больше линейной скорости рабочей поверхности реборд.

В процессе прокатки между частицами активной массы и рабочими поверхностями валков и реборд возникают силы трения, а так как линейная скорость поверхности валков больше линейной скорости рабочих поверхностей реборд, силы трения со стороны валков обеспечивают в технологически-инструментальной зоне подпрессовку активной массы.

Изменяя передаточное отношение между валком 6 и ребордами 8, 9, изменяют соотношение линейных скоростей рабочих поверхностей валков и реборд, и, как следствие, степень подпрессовки активной массы в технологически-инструментальной зоне. Кроме того, вектор линейной скорости V6 рабочей поверхности опорного валка 6 в технологически-инструментальной зоне 4 на межцентровой оси валков 6, 7, в средней точке выкатываемой толщины ленты, и вектор линейной скорости рабочей поверхности реборд составляет острый угол β, причем угол β можно изменять, изменяя положение эксцентриситета е реборд относительно опорного валка.

Этим обеспечивают приложение выталкивающей силы F, действующей на ленту при ее выходе из инструментально-технологической зоны под острым углом к направлению ее движения, что позволяет получать ленту с четко отформованными гранями и ребрами по ее поперечному сечению (произвести съем ленты без разрушения и дефектов на ее поверхности).

Перед началом прокатки активной массы через независимые между собой жесткой связью опоры 14; 15 посредством установления необходимого давления воздуха в пневмокамерах 16; 17 нагружают валок 7 технологическим усилием для получения (выкатывания) заданной плотности активной массы в технологически-инструментальной зоне 4. Поддерживая постоянным усилие нагружения валка 7 путем постоянного давления в пневмокамерах 16; 17, получают равномерную плотность прессуемой активной массы в выкатываемой ленте 18.

Увеличивая или уменьшая давление воздуха в пневмокамерах 16; 17, изменяют усилие нагружения второго валка, тем самым получают изменение плотности активной массы в выкатываемой ленте 18.

При выходе из инструментально-технологической зоны 4 ленты 18 производят измерение ее толщины и, увеличивая или уменьшая число оборотов шнека 3, увеличивают или уменьшают объем подачи активной массы 1 в технологически-инструментальную зону, поддерживая ее в постоянном объеме, чем выполняется выкатывание ленты неизменяемой толщины.

Дальше ленту направляют по гибкому лотку 19, положение которого вместе с лентой 18 измеряется датчиками 20 (по прогибу); и при увеличении прогиба лотка вниз поступает сигнал на привод (не показано) закатывающих роликов 21, которые производят протяжку перфорированной ленты 22 через профилирующие ролики 23, превращая ее в непрерывно движущийся  образный профиль 24, уменьшая скорость их вращения, тем самым снижая скорость движения

образный профиль 24, уменьшая скорость их вращения, тем самым снижая скорость движения  образного профиля 24 до уравнивания ее со скоростью движения ленты 18. При уменьшении прогиба, т.е. при приближении лотка 19 к верхнему датчику 20 скорость движения

образного профиля 24 до уравнивания ее со скоростью движения ленты 18. При уменьшении прогиба, т.е. при приближении лотка 19 к верхнему датчику 20 скорость движения  образного профиля 24 увеличивают через увеличение числа оборотов роликов 21.

образного профиля 24 увеличивают через увеличение числа оборотов роликов 21.

Затем ленту 18 с лотка 19 направляют в непрерывно движущийся  образный профиль 24, укладывая ее в коробочку профиля, одновременно накрывают второй перфорированной лентой 25, предварительно отформованной в

образный профиль 24, укладывая ее в коробочку профиля, одновременно накрывают второй перфорированной лентой 25, предварительно отформованной в  образный профиль 26 на роликах 27, и далее в инструментальном блоке 28 производят соединение краев перфорированных лент в замок 29, образуя при этом ламель 30.

образный профиль 26 на роликах 27, и далее в инструментальном блоке 28 производят соединение краев перфорированных лент в замок 29, образуя при этом ламель 30.

Далее ламель 30 пропускают через инструментальный блок 31, в котором замки 29 ламели 30 подгибают до  образного положения (способного соединиться "сшиться" с другой ламелью для образования "ремня" из ламелей).

образного положения (способного соединиться "сшиться" с другой ламелью для образования "ремня" из ламелей).

Улучшение экологии производства ламели выполняют, укладывая и зашивая в  образный профиль из перфорированной ленты, предварительно спрессованную порошкообразную активную массу, в закрытой технологически-инструментальной зоне 4, в непрерывную ленту 18 с заданной плотностью.

образный профиль из перфорированной ленты, предварительно спрессованную порошкообразную активную массу, в закрытой технологически-инструментальной зоне 4, в непрерывную ленту 18 с заданной плотностью.

Источники информации

1. М.А. Дасоян. Химические источники тока (справочное пособие). Л.: Энергия, 1969, стр.260, 276-279.

2. Авторское свидетельство СССР 130081 (прототип).

Изобретение относится к электротехнической промышленности и может быть использовано при массовом производстве ламельных электродов щелочных аккумуляторов. Технический результат достигается тем, что порошкообразную активную массу спрессовывают в непрерывную ленту методом прокатки двумя полноприводными валками прокатной клети. Заданную плотность активной массы в ленте получают путем нагружения необходимым технологическим усилием нажимного валка. Одновременно профилируют коробочку и крышку ламели из перфорированной ленты, укладывают ленту в коробочку, накрывают крышкой и производят соединение краев перфорированных лент в замок, образуя при этом ламель, и вращающимися ножами отрезают расчетную длину ламели. Улучшение экологии производства ламели обеспечивают путем укладки в коробочку активной массы в виде ленты. Технический результат - повышение плотности и равномерности активной массы, зашитой в ламель, за счет предварительной спрессовки ее в непрерывную ленту с заданными геометрическими размерами по ее поперечному сечению, а также улучшение экологии производства ламелей. 6 з.п. ф-лы, 9 ил.

образным профилем, закрытие сверху второй перфорированной лентой с

образным профилем, закрытие сверху второй перфорированной лентой с  образным профилем и соединение в замок обеих лент, отличающийся тем, что порошковую активную массу подают из бункера шнеком в технологически-инструментальную зону прокатной клети, образованную двумя полноприводными валками и двумя вращающимися ребордами, установленными с эксцентриситетом относительно оси опорного валка и приводимыми во вращение с угловой скоростью, отличающейся от угловой скорости валков, затем порошковую активную массу пропускают между валками, прессуют ее в непрерывную ленту с заданными плотностью и геометрическими размерами по толщине и ширине с четко отформованными гранями и ребрами по ее поперечному сечению, причем прессование выполняют путем нагружения необходимым технологическим усилием через независимые между собой опоры нажимного валка, затем полученную ленту из порошковой активной массы выводят из технологически-инструментальной зоны и направляют по гибкому лотку для заполнения непрерывно движущейся перфорированной ленты, соединяют в замок края перфорированных лент на последующих переходах и вращающимися ножами отрезают расчетную длину ламели.

образным профилем и соединение в замок обеих лент, отличающийся тем, что порошковую активную массу подают из бункера шнеком в технологически-инструментальную зону прокатной клети, образованную двумя полноприводными валками и двумя вращающимися ребордами, установленными с эксцентриситетом относительно оси опорного валка и приводимыми во вращение с угловой скоростью, отличающейся от угловой скорости валков, затем порошковую активную массу пропускают между валками, прессуют ее в непрерывную ленту с заданными плотностью и геометрическими размерами по толщине и ширине с четко отформованными гранями и ребрами по ее поперечному сечению, причем прессование выполняют путем нагружения необходимым технологическим усилием через независимые между собой опоры нажимного валка, затем полученную ленту из порошковой активной массы выводят из технологически-инструментальной зоны и направляют по гибкому лотку для заполнения непрерывно движущейся перфорированной ленты, соединяют в замок края перфорированных лент на последующих переходах и вращающимися ножами отрезают расчетную длину ламели. образного профиля из перфорированной ленты и ленты из активной массы уравнивают посредством измерения положения движущейся ленты из активной массы и по обратной связи через число оборотов закатывающих роликов увеличивают или уменьшают скорость движения

образного профиля из перфорированной ленты и ленты из активной массы уравнивают посредством измерения положения движущейся ленты из активной массы и по обратной связи через число оборотов закатывающих роликов увеличивают или уменьшают скорость движения  образного профиля.

образного профиля.

| Способ и устройство для роликового прессования порошкообразных материалов | 1949 |

|

SU130081A1 |

| ПОРИСТАЯ ОСНОВА ЭЛЕКТРОДА ЩЕЛОЧНОГО АККУМУЛЯТОРА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2098894C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ ЭЛЕКТРИЧЕСКОГО КОЛЛЕКТОРА ПОД ОПРЕССОВКУ ПЛАСТМАССОЙ | 1997 |

|

RU2119848C1 |

| US 4351891, 28.09.1982 | |||

| DE 1928433 В2, 26.07.1979. | |||

Авторы

Даты

2002-09-27—Публикация

2000-08-24—Подача