Известные автоматические линии для изготовления электродных пластин для щелочных аккумуляторов малопроизводительны и малоэффективны, так как связаны со значительными потерями активной массы и ламельной, и реберной лент на отдельных операциях, не обеспечивают высокой точности веса активной массы на единицу длины ламели и требуют применения ручного труда.

В предлагаемой автоматической линии эти недостатки устранены установкой на начальном участке линии двухъярусного пресса и гофрированных вальцов и применением на выходном участке линии цепного транспортера двух пар синхронно работающих керновочных вальцов и ножниц.

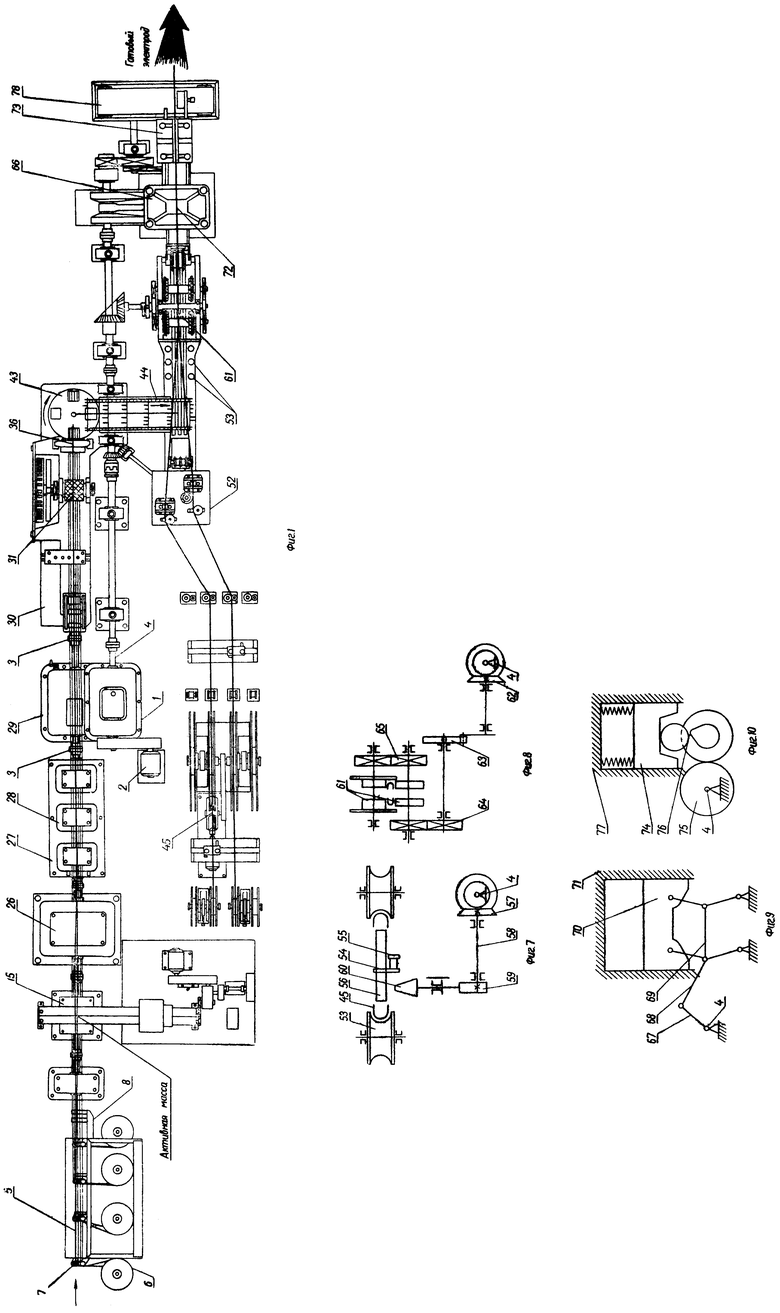

На фиг. 1 изображен общий вид кинематической схемы описываемой автоматической линии; на фиг. 2-10 конструкции ее отдельных узлов.

Привод 1, представляющий собой шестеренный редуктор, получает вращение от электродвигателя 2. Привод снабжен двухсторонним валом 3 и валом 4, соответственно приводящими в движение все кинематические узлы начального и выходного участков линии. При настройке линии валы 3, 4 могут включаться одновременно и порознь.

Ламельная лента 5, сматываясь с бобин 6, через направляющие ролики 7, смонтированные на каркасе 8, поступает на начальный участок линии. Лента 5 подается по принципу шаговой подачи (1/3 периода - движение, 2/3 периода - выстой). Длина подачи равна ширине ламельной заготовки. Ламельные ленты располагаются в четыре ряда с пятью потоками лент в ряду так, чтобы расстояние между лентами в каждом потоке соответствовало расстоянию между ламелями в ламельной заготовке.

Расстояние между рядами выбирают из расчета удобного расположения инструмента для последующей обработки ленты. По окончании сматывания ленты концы лент сваривают с началом новых рулонов лент.

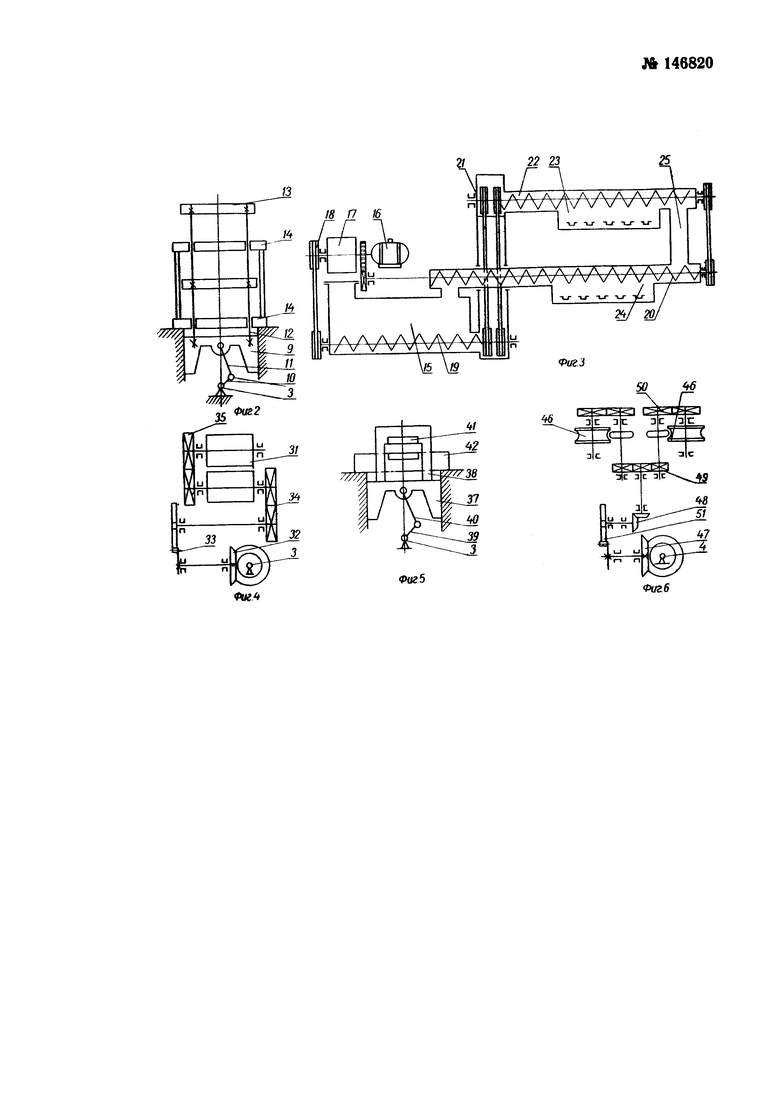

С помощью многопоточных штампов; расположенных в двухъярусном прессе и имеющих профили пуансонов и матриц, соответствующие профилям лент и ламелей, производят профилирование дна ламелей и ламельной ленты, для чего ползун 9 (фиг. 2) через кривошип 10 и шатун 11 получает возвратно-поступательное движение.

На ползуне укреплены штанги 12, а на штангах смонтированы плиты 13, обладающие возможностью совершать возвратно-поступательное движение относительно ползуна 9. Станина пресса снабжена двумя неподвижными плитами 14, между которыми устанавливаются многопоточные штампы. В профилированные ламельные ленты набивают активную массу. Заполнение ламелей происходит при их движении через дозировочный бункер 15. Дозирование осуществляют с помощью электродвигателя 16 (фиг. 3), соединенного с редуктором 17, который через цепную передачу 18 приводит во вращение выгрузной шнек 19, а через шестеренную передачу - шнек 20.

На конце вала шнека 19 размещена звездочка цепи элеватора 21, а на конце вала шнека 20 - звездочка цепной передачи на шнек 22. Шнеки 20, 22 снабжены выгрузочными горловинами и дозировочными бункерами 23, 24. Активная масса из общего бункера 15 подается шнеком 19 в элеватор 21. Из элеватора она поступает в шнек 22, откуда часть массы попадает в дозировочный бункер 23, а ее избыток через трубу 25 в шнек 20.

Из шнека 20 масса загружается в дозировочный бункер 24, а избыток шнеком возвращается в общий бункер 15, что способствует стабильности плотности активной массы в дозировочных бункерах, в которых перемещаются донышки ламелей. Активную массу в дне ламели затем уплотняют с помощью штампов в блоке 26.

К дну ламели с уплотненной активной массой по направляющим роликам подходит лента для крышки ламели. Во время остановки края ленты для крышки подгибают в блоке 27 штампом под улом 90° относительно дна ламели.

При движении ленты вдоль стальных сухарей дополнительно производят подгибание краев крышки еще на 45°. В блоке 28 края крышки штампом обжимаются, а в блоке 29 края крышки и дна совместно подгибаются, образуя готовый профиль ламели. В блоке 29 все потоки нижнего ряда ламелей по длине 2 м медленно поворачиваются на 180°. В блоке 30 ламели верхнего ряда сходятся с перевернутыми на 180° ламелями нижнего ряда.

При этом подогнутые края ламелей образуют замок. Для образования из выходящих из штампа ламелей непрерывного ламельного ремня служат гофрированные вальцы 31 (фиг. 4). От вала 3 к вальцам 31 движение передается через коническую передачу 32, мальтийский механизм 33, сменные шестерни 34, а к верхнему валку - через шестерню 35. Разрубание ламельного ремня на отдельные заготовки пластин производят посредством ножниц 36, конструкция которых изображена на фиг. 5. Ползун 37 с рамой 38 получает от вала 3 через кривошип 39 и шатун 40 возвратно-поступательное движение. Рама 38 содержит подвижной нож 41, а неподвижный нож 42 укреплен на станине.

Остальные заготовки, пройдя на поворотный стол 43, изменяющий ориентацию заготовки на 90°, поступает на выходной участок линии, содержащий цепной транспортер 44. На выходном участке линии две реберные ленты 45, сматываясь с бобин, входят в профилировочные ролики 46 (фиг. 6), которые получают вращение от вала 4 через конические 47, 48 и цилиндрические зубчатые 49, 50 передачи и мальтийский механизм 51. Спрофилированные в блоке 52 ребра под некоторым углом поступают на сборочное устройство, содержащее три пары неприводных роликов 53 (фиг. 7).

Между реберной лентой 45 с помощью зацепов 54 цепи 55, приводимой в движение от мальтийского механизма, синхронно с реберной лентой движется ламельная заготовка 56. Расстояния между парами роликов 53 постепенно сходятся и ламельная заготовка попадает внутрь профиля реберной ленты 45. Точную установку заготовок пластин относительно реберной ленты осуществляют посредством корректирующего механизма, содержащего конические шестерни 57, вал 58, кулачок 59 и шток 60 с конусом.

Шток 60 получает от кулачка 59 возвратно-поступательное движение с выстоем. Поскольку заготовки пластин и реберная лента движутся от мальтийского механизма профилирующих роликов с выстоями, то во время остановки заготовки конусный конец штока 60 подвигается до края заготовки, перемещая ее вдоль реберной ленты в зависимости от высоты своего подъема. Для образования из двух реберных лент и заготовок пластин непрерывного ремня с неодинаковыми по длине промежутками между пластинами установлены две пары синхронно работающих керновочных вальцов 61 (фиг. 8), приводимых в движение от вала 4 через коническую передачу 62, мальтийский механизм 63 и цилиндрические зубчатые передачи 64, 65.

Окончательный обжим ребер на ламельных заготовках с образованием канавок для межэлектродной палочковой изоляции аккумулятора производят с помощью коленно-рычажного обжимного пресса 66. Движение от вала 4 через кривошип 67, шатун 68 и коленно-рычажный механизм 69 передается ползуну 70.

Между ползуном 70 и станиной 71 размещен обжимной штамп 72.

Для разрубания ремня на готовые электродные пластины установлены ножницы 73. Ползун 74 через пару цилиндрических шестерен 75 с помощью кулачка 76 получает возвратно-поступательное движение. Между ползуном 74 и станиной 77 установлен разрубной штамп. Разрубку ремня производят по ребрам в зазорах между ламельными заготовками. При этом малый зазор между заготовками образует нижний край ребер электродных пластин, а большой зазор - верхний край. Разрубку ремня осуществляют без отходов, что повышает качество продукции и производительность труда. При неравенстве ребер электродных пластин подача ремня равна сумме длин этих ребер. В этом случае при разрубке вторая от края ремня пластина вырубается штампом на «провал», а крайняя пластина отваливается. Полученные готовые электродные пластины сбрасываются на приемный транспортер 78.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления заготовок ламельных электродов щелочных аккумуляторов | 1977 |

|

SU666596A1 |

| Способ изготовления ламельного электрода щелочного аккумулятора | 1978 |

|

SU1005217A1 |

| Автомат для изготовления и укладки в пеналы рулончиков клейкой бумажной ленты для ловли мух | 1959 |

|

SU127131A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛАМЕЛЕЙ ЭЛЕКТРОДОВ ЩЕЛОЧНЫХ ИСТОЧНИКОВ ТОКА | 2000 |

|

RU2189886C2 |

| Полуавтомат для сборки и прокатки ламельных пластин щелочного аккумулятора | 1959 |

|

SU125588A1 |

| Автоматическая линия для изготовления изделий с резким переходом по диаметру в поперечном сечении | 1972 |

|

SU519262A1 |

| Устройство для получения изделий из листового винипласта | 1960 |

|

SU139075A1 |

| МНОГОПОТОЧНАЯ РОТОРНАЯ МАШИНА | 1967 |

|

SU205799A1 |

| Агрегат для заготовки консервированных кормов в траншеях | 1990 |

|

SU1727688A1 |

| ПЕРЕГРУЗОЧНО-ФОРМИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ ПОДАЧИ ГОРНОЙ МАССЫ В ПОКУСКОВОМ РЕЖИМЕ | 2001 |

|

RU2204517C2 |

Автоматическая линия для изготовления электродных пластин ламельного типа для щелочных аккумуляторов, отличающаяся тем, что, с целью повышения производительности труда путем полной автоматизации процесса, ликвидации отходов и повышения качества продукции, на начальном участке линии установлены двухъярусный пресс с многопоточными штампами для образования ламелей путем набивки активной массы в профилированные лемельные ленты и гофрировочные вальцы для образования из выходящих из штампа ламелей непрерывного ламельного ремня, разрубаемого ножницами на отдельные заготовки пластин, а на выходном участке линии установлены цепной транспортер для заготовок и две пары синхронно работающих керновочных вальцов для образования из двух реберных лент и заготовок пластин непрерывного ремня с неодинаковыми по длине промежутками между пластинами, а также ножницы для разрубания ремня на готовые электродные пластины.

Авторы

Даты

1962-04-28—Публикация

1961-01-24—Подача