1

Изoбpeteниe относится к технике электрического нагрева, конкретно к устройствам, в которых ток нагрева проходит через жидкий материал, и может быть использовано для нагрева жидкого свинца, висмута и других металлов.

Известен погружной электродуговой нагреватедь, содержащий корпус, подвижный и неподвижный электроды, меха-,д низм автоматической подачи подвижного электрода, причем корпус выполнен замкнутым, вращающимся вокруг своей оси с помощью привода, и снабжен дном, на котором укреплен неподвиж- ,5 ный электрод Со

Недостатками указанного нагревателя являются значительные энергозатраты tTa вращение нагревателя в жидком металле, сложность устройства и не- 20 возможность получения большой мощности нагрева из-за низкой интенсивности теплопередачи через стенки корпуса.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является устройство для нагрева жидкого металла, например свинца, содержащее трубчатый канал, ванну и токоподводы, причем трубчатый канал, подключенный своей средней частью к первому токоподводу, а второй токоподвод подсоединен к ванне. Свинец подают в трубчатый канал с помощью центробежного насоса 2 3.

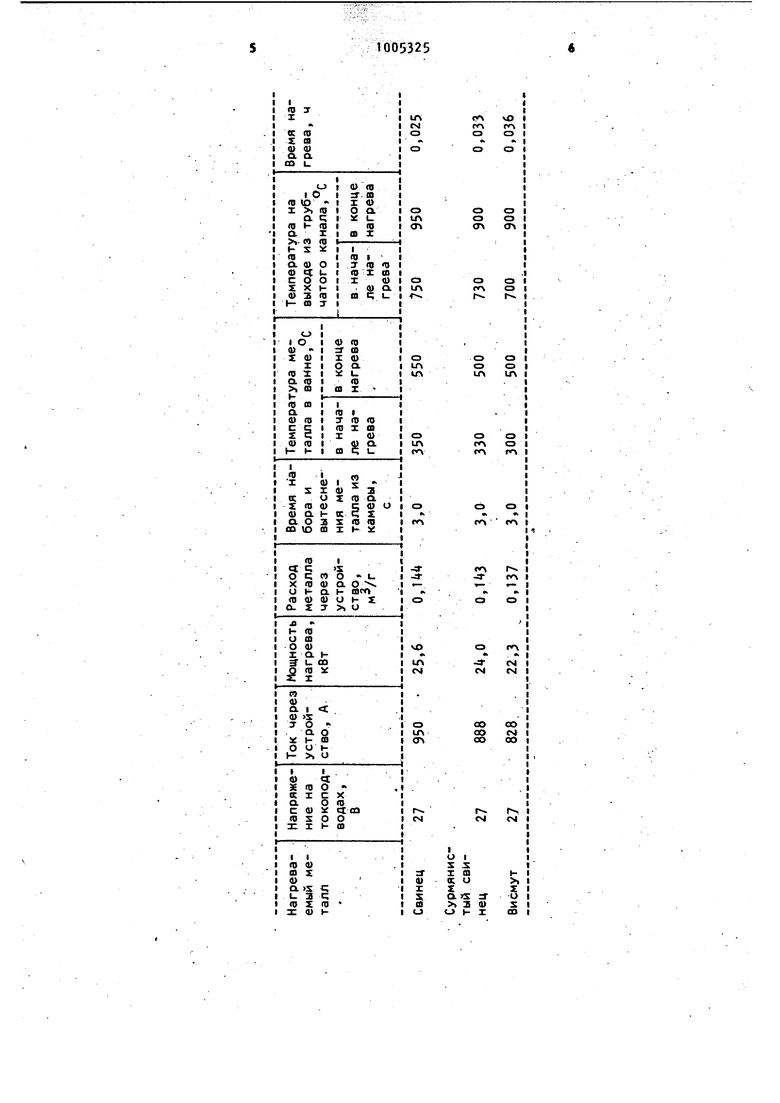

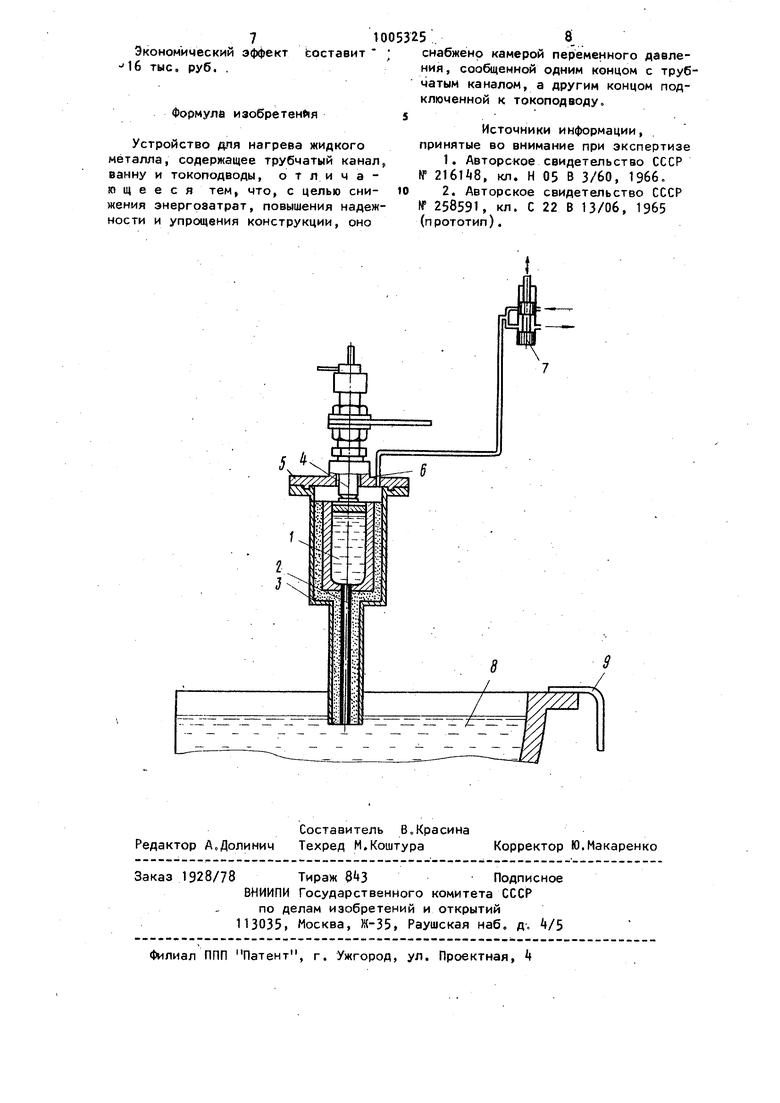

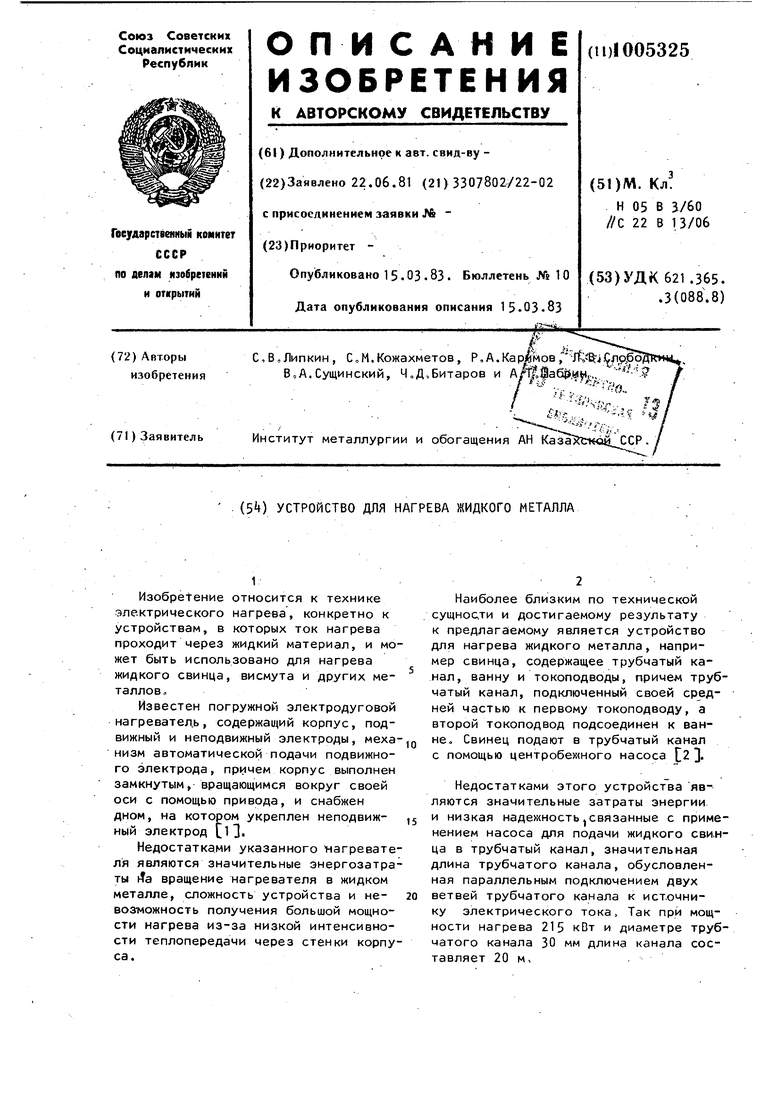

Недостатками этого устройства являются значительные затраты энергии и низкая надежность,связанные с применением насоса для подачи жидкого сви.нца в трубчатый канал, значительная длина трубчатого канала, обусловленная параллельным подключением двух ветвей трубчатого канала к источнику электрического тока. Так при мощности нагрева 215 кВт и диаметре трубчатого канала 30 мм длина канала составляет 20 м,. 310 При этом для подачи жидкого свинц используется центробежный насос производительностью 30 и напором 7,5 м. Если учесть, что приводом насоса является электродвигатель мощностью 50 кВт, то энергозатраты на получение t кВт/ энергии составит .. 0,232 кВт/ч. Надежность прототипа зависит от работы насоса,, который из-за износа вращающихся частей под действием высоких температур через каждый tS ч подлежит ремонту . Цель изобретения - снижение энергозатрат, упрощение конструкции и повышение надежности. Поставленная цель достигается тем что в устройстве для нагрева жидкого металлаi содержащем трубматмй канал. ванну металла итокоподводы, снабжено камерой переменного давления, сообщенной одним концом с трубчатым каналом, а другим концом подключенной к токопровьду„ В противоположность прототипу, где обмен жидкого свинца в трубчатом канале осуществляют с помощью погруженного центробежного насоса, в пред лагаемом устройстве обмен жидког о ме талла в трубчатом канале осуществляют с помощью камеры переменного давле ния, заполненной жидким металлом. Переменное давление в камере создается попеременным подключением ее че рез золотник либо к-вакуумной системе (ресивер, вакуумный насос)-, либо к источнику инертного газа (баллон сжатого газа), . Изменение давления в камере вызывает изменение уровня металла в ка мере, вследствие чего металл в трубчатом канале обменивается При мощности нагрева 25,6 кВт затраты мощности для поддержания давления разряжения в вакуумной системе составляет 0,6 кВт. Таким образом, в предлагаемом устройстве энергозатраты на получение 1 кВт/ч энергии нагрева составляют всего 0,023 кВт/ч (в прототипе 0,23). Повышенная надежность предлагаемого устройства обусловлена стабильной работой .вакуумного насоса, ресурс которого составляет 8-10 лет„ Соединение второго токоподвода с .трубчатым каналом позволяет последотельно подключить трубчатый канал к источнику электрического тока. 5 Такое соединение позволяет уве личить сопротивление трубчатого канала в два раза и тем самым сократить длину трубчатого канала в раза, т.е. одна и та же мощность может быть получена в предлагаемом устройстве при длине трубчатого канала в четыре раза меньшей, чем в прототиле. На чертеже показано устройство для нагрева жидкого металла вразрезе. Устройство содержит цилиндрическую камеру переменного давления 1, соединенную с трубчатым каналом 2, электротеплоизолированных от кожуха 3 бетона на фосфатной основе, К камере 1 подсоединен токоподвод Ц электроизолированный от крышки 5Камера через отверстие 6 в крышке 5 сообщается через золотник 7 попеременно либо с ресивером и вакуумным насосом, либо с баллоном инертного газа (не показано). Движение штока золотника осуществляется с помоидью электромагнитной катушки (не показано ,сердечником которой является сам шток. Открытый конец трубчатого канала погружен в ванну 8 жидкого металла, которая подключена к источнику тока с помощью токоподвода 9 и заземлена. Устройство работает следующим образом. Открытый конец канала 2 погружают в ванну 8, После прогрева устройства при подаче напряжения на токоподводы 4 и 9 золотник 7 сообщает камеру 1 с .ресивером и вакуумным насосом, при этом прои сходит заполнение жидким металлом трубчатого канала 2 и камеры 1. Ток, протекая по цепи: токоподвод k камера 1, жидкий металл В трубчатом канале, ванна 8 и.токоподвод 9 - нагревает металл в трубчатом канале Затем золотник 7 сообщает камеру 1 с баллоном сжатого инертного газа, при этом давление в камере растет, а уровень металла падает, выстесняя нагретый металл из трубчатого канала в ванну жидкого металла При повторном подключении, камеры к вакуумной cиcteмe газ через ресивер и вакуумный насос удаляется в атмосферу. Укрупненно-лабораторные испытания проводили на свинце, висмуте, сплаве свинца и сурьмы состава 9,7 свинца, 5,7 сурьмы. Результаты испытаний сведены в таблицу

СГЧNO

пл г сэ сэ

| название | год | авторы | номер документа |

|---|---|---|---|

| Индукционная центробежная печь для плавки и литья | 1976 |

|

SU582890A1 |

| УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ МЕТАЛЛОВ ИЗ МИНЕРАЛОВ | 2019 |

|

RU2719211C1 |

| Вакуумная газоразрядная печь | 1989 |

|

SU1690232A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВЫРАБОТКИ ЭЛЕКТРОЭНЕРГИИ И ТЕПЛА В ХИМИКО-МЕТАЛЛУРГИЧЕСКОМ ПРОЦЕССЕ ПЕРЕРАБОТКИ РУД, УГЛЕВОДОРОДНОГО СЫРЬЯ И ОТХОДОВ | 2023 |

|

RU2836519C2 |

| Аппарат для непрерывного разделения металлов | 1980 |

|

SU897872A1 |

| СПОСОБ РАФИНИРОВАНИЯ МЕДНОГО ИЛИ НИКЕЛЕВОГО СПЛАВОВ ИЛИ МЕДИ И УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2011 |

|

RU2490341C1 |

| Энергосберегающий экструдер | 2021 |

|

RU2787167C1 |

| РЕАКТИВНО-ПОРШНЕВОЙ ДВИГАТЕЛЬ | 1994 |

|

RU2094630C1 |

| Печь для изготовления отливок | 1990 |

|

SU1770427A1 |

| УСТРОЙСТВО ДЛЯ ВОЗДУШНОГО ТЕРМОСТАТИРОВАНИЯ КОСМИЧЕСКИХ ОБЪЕКТОВ | 1998 |

|

RU2135910C1 |

О О

04

ол

о о сг сэ г г

о

о

1Л

с л

Г го

со

-алсч см

ОО 00

оо см ОО оо

U I

s

I

п: U

о. х

2О)

о ь-I

Авторы

Даты

1983-03-15—Публикация

1981-06-22—Подача