Изобретение относится к области выплавки особо чистых металлов, используемых в тонкопленочной технологии.

В тонкопленочной технологии под дей етвиеи ионной бомбардировки происходит ионное распыление металлических пластин высокой степени чистоты (содержание примесей не превышает 0,01 %) и перенос материала этих пластин на изготавливаемые интегральные схемы. При этом удаление материала пластин с ее поверхности происходит не равномерно, а избирательно. Это приводит к тому, что после удаления 20- 40% материала пластины более не используются. Переплавление и повторное использование отработанных пластин позволяет снизить их себестоимость.

Известна электропечь для плавки металла ИЗВК-2.5.6/20-25М01, в которой откачка из печи производится бустерным паромасляным насосом БН-2000 и двумя золотниковыми насосами. Но использование указанных насосов приводит к тому, что в рабочую камеру печи, а значит и в расплавленный металл попадут пары масла и отливки не будут пригодны для применения в гонкопленочной технологии.

Известна индукционная высокочастотная лечь с боковым разливом металла. В этой печи, содержащей рабочую камеру, выполненную в виде металлической емкости со змеевмком на наружной поверхности, крышкой со штуцером для отвода газа, систему поддержания давления газа в рабочей камере, соединенную с отверстием в нижней части камеры, систему нагрева, графитовый тигель и источник электропитания. Плавка металла в печи ведется в атмосфере сравнительно чистого аргона (99,8%) при избыточном давлении а 20 мм рт.ст.

Недостатком данной печи является то, что между графитом и расплавленным металлом происходит реакция, в результате которой металл насыщается углеродом в пределах 0,7-0,8%. Металл с такой степенью загрязненности углеводородными соединениями и другими примесями является непригодным для применения в тонкопленочной технологии. В этой печу: тигель представляет собой массивную графитовую емкость, для прогрева которой нужно значительное количество электроэнергии, а наличие вакуумных насосов значительно усложняет конструкцию печи, что ведет к удорожанию получаемых отливок.

Целью изобретения является повышение качества получаемых отливок путем исключения попадания в получаемые отливки углеводородных и других примесей зо зре- мя плавления и охлаждения отливок в рабочей камере, а также снижение себестоимости получаемых отливок.

Поставленная цель достигается тем, что в печи для изготовления отливок, содержа5 щей рабочую камеру, выполненную в виде металлической емкости со змеевиком на наружной поверхности для охлаждения, крышкой со штуцером для отвода газа, систему для поддержания давления газа в ра0 бочей камере, тигель, выполненный из тугоплавкого металла, систему нагрева, окруженную металлическим экраном, при этом система нагрева выполнена в виде ленты из тугоплавкого металла с навитой на нее

5 с шагом 5-7 мм вольфрамовой проволокой диаметром не более 0,5 мм и охлаждаемыми токоподводами, а тигель установлен на ленту.

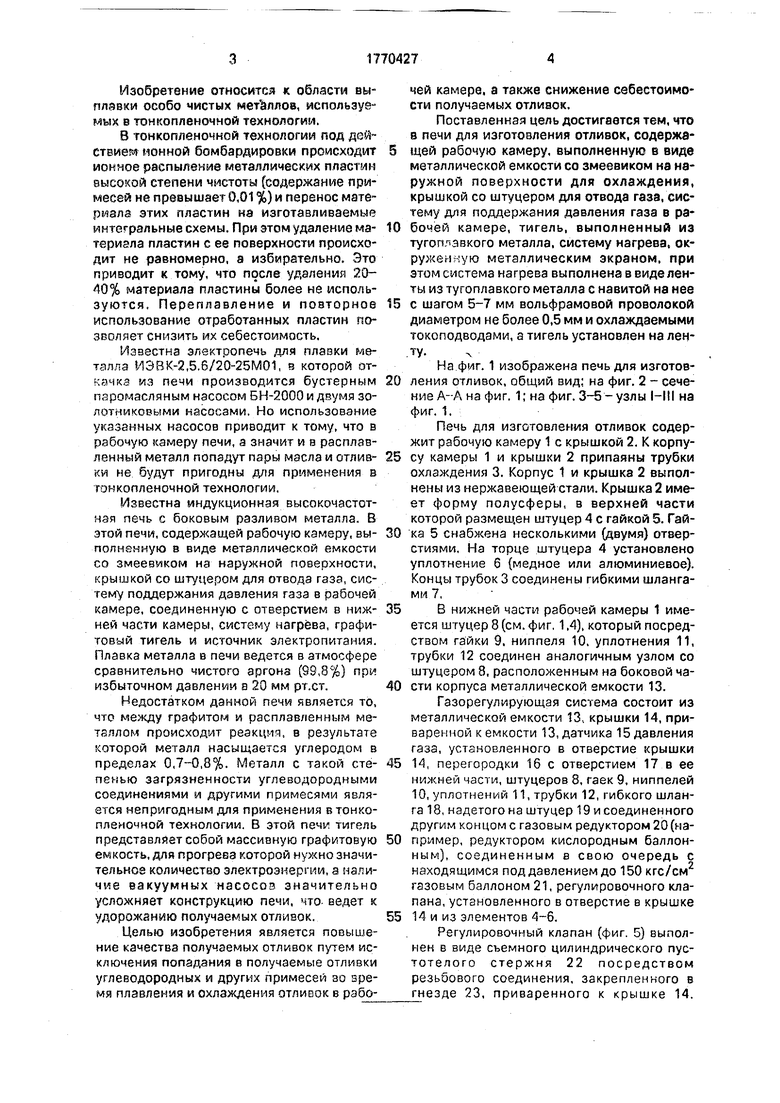

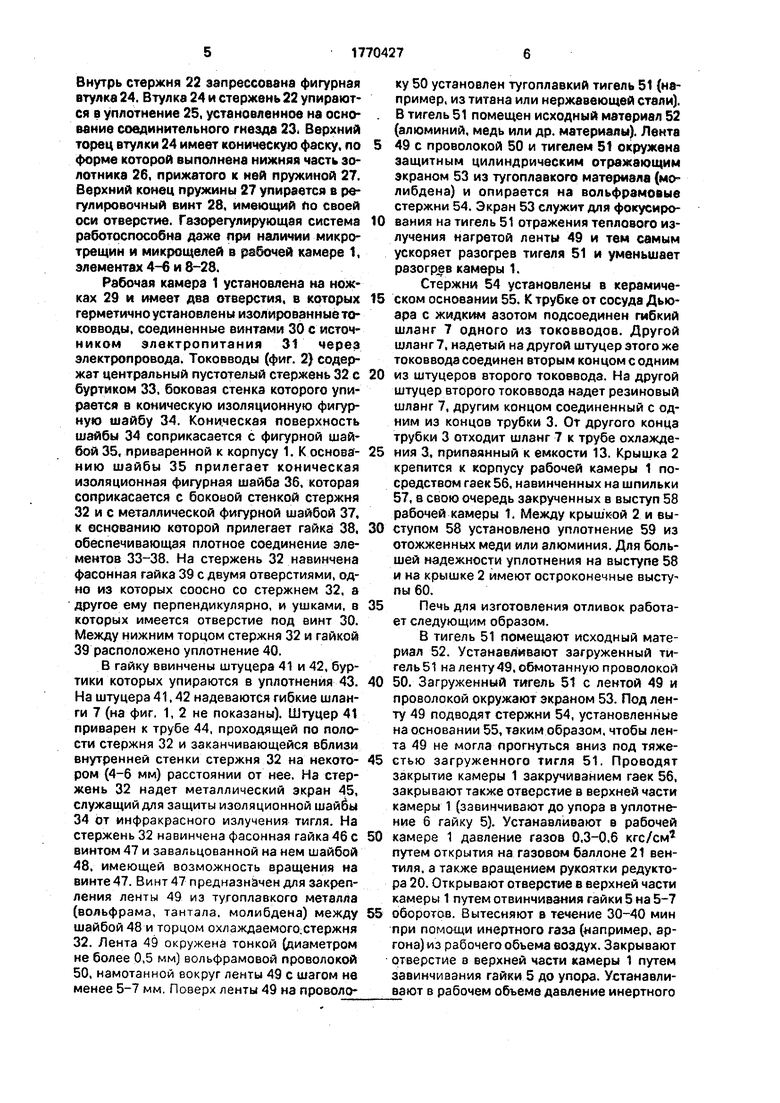

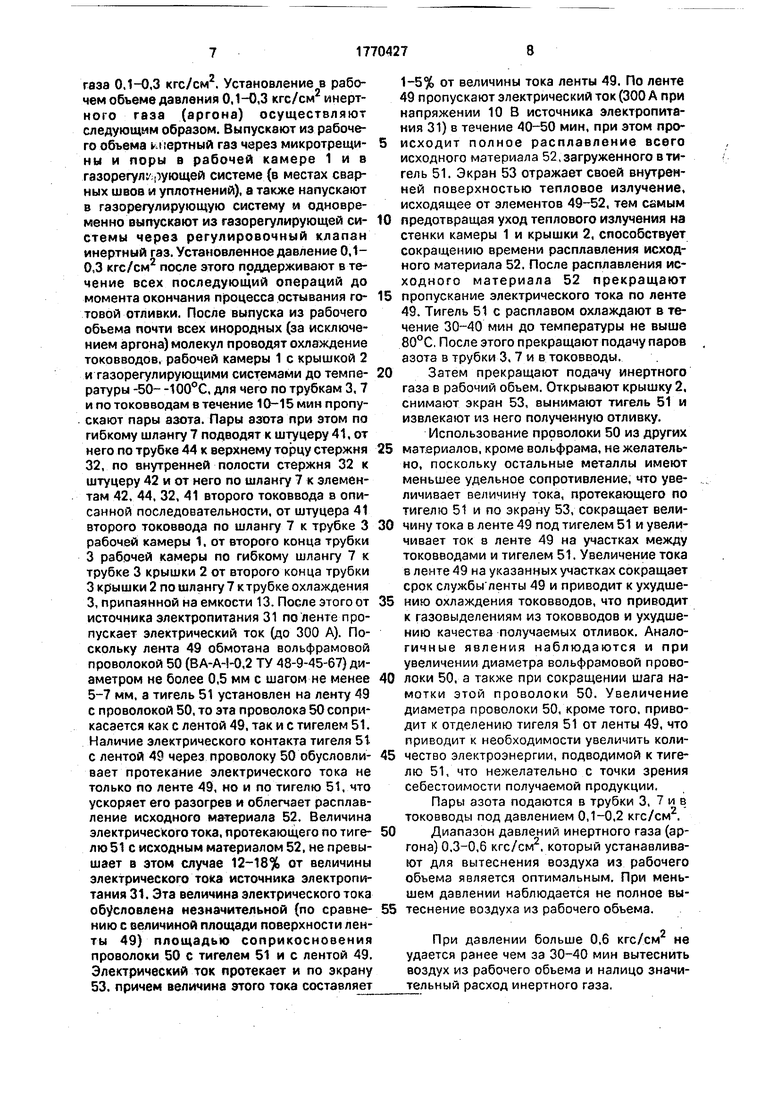

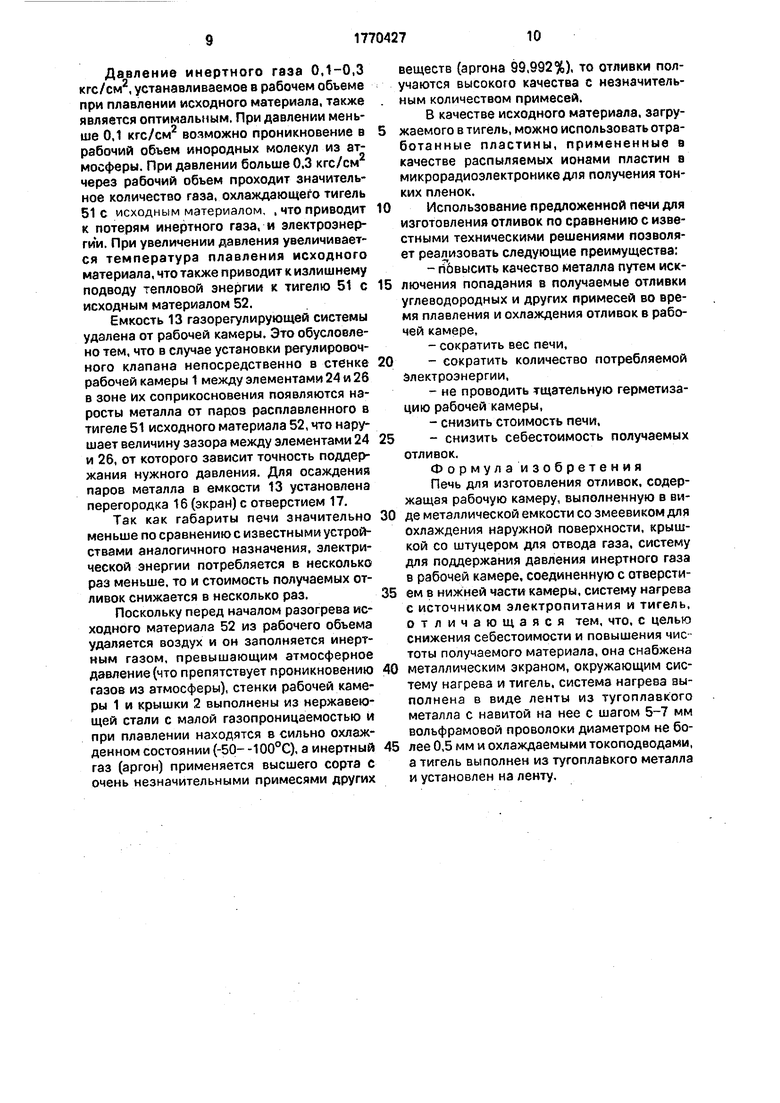

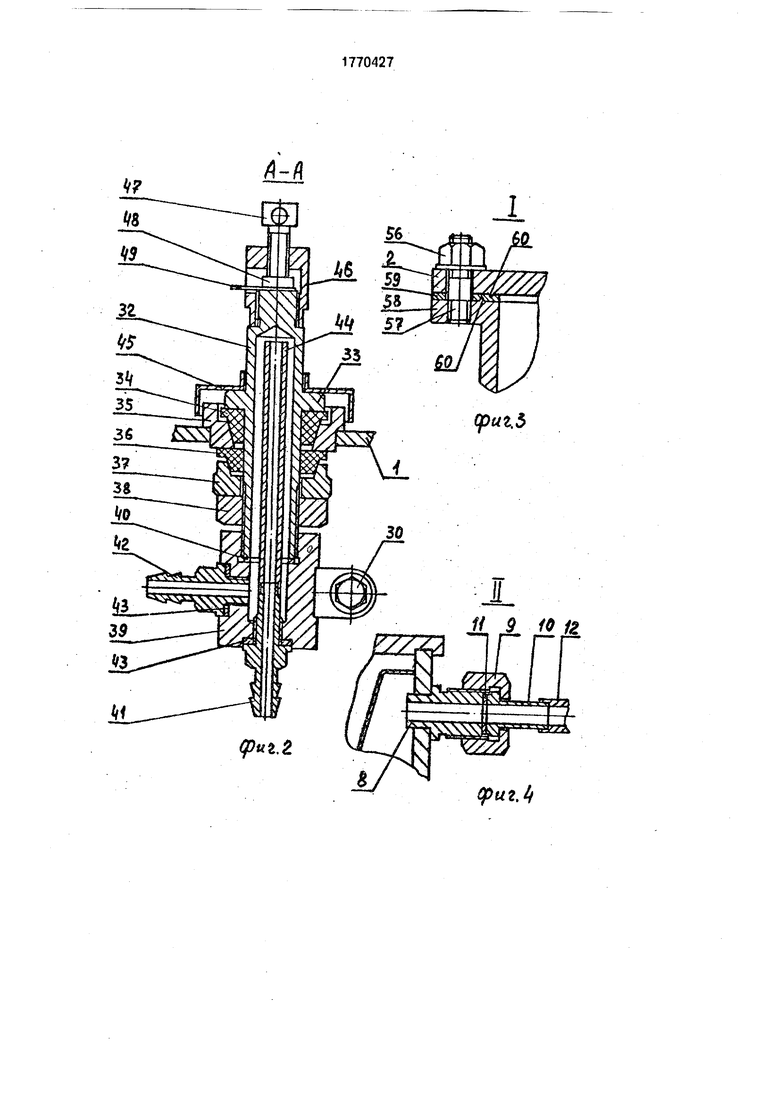

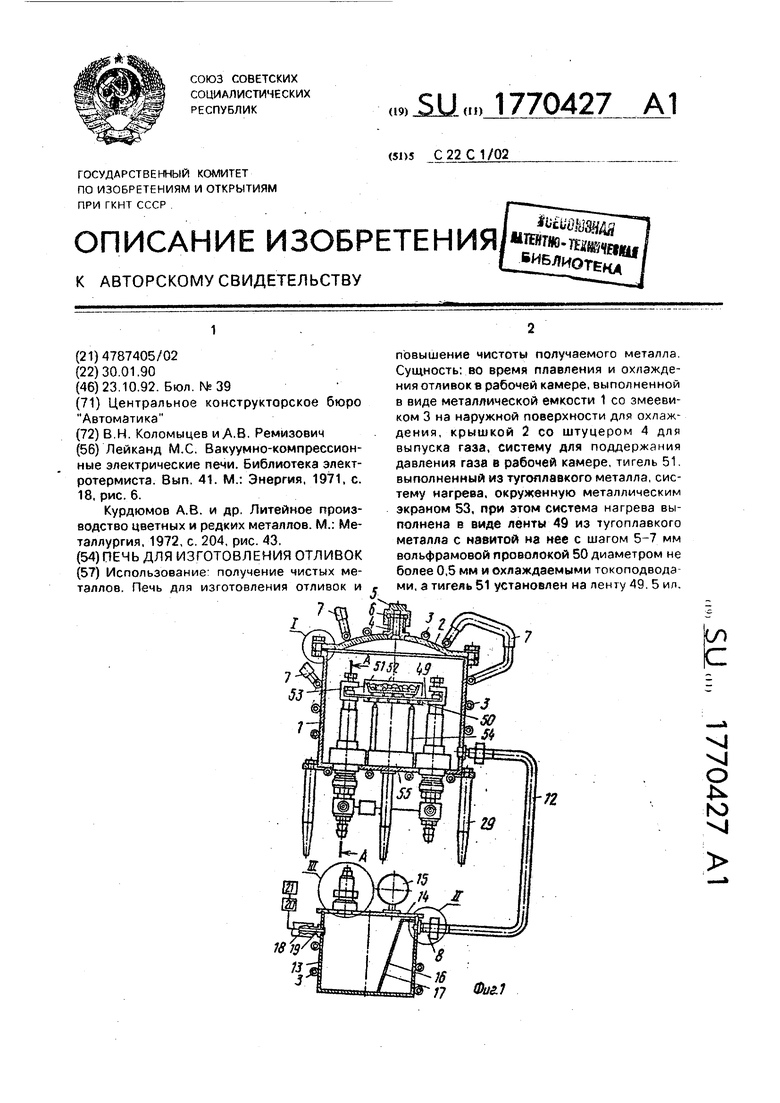

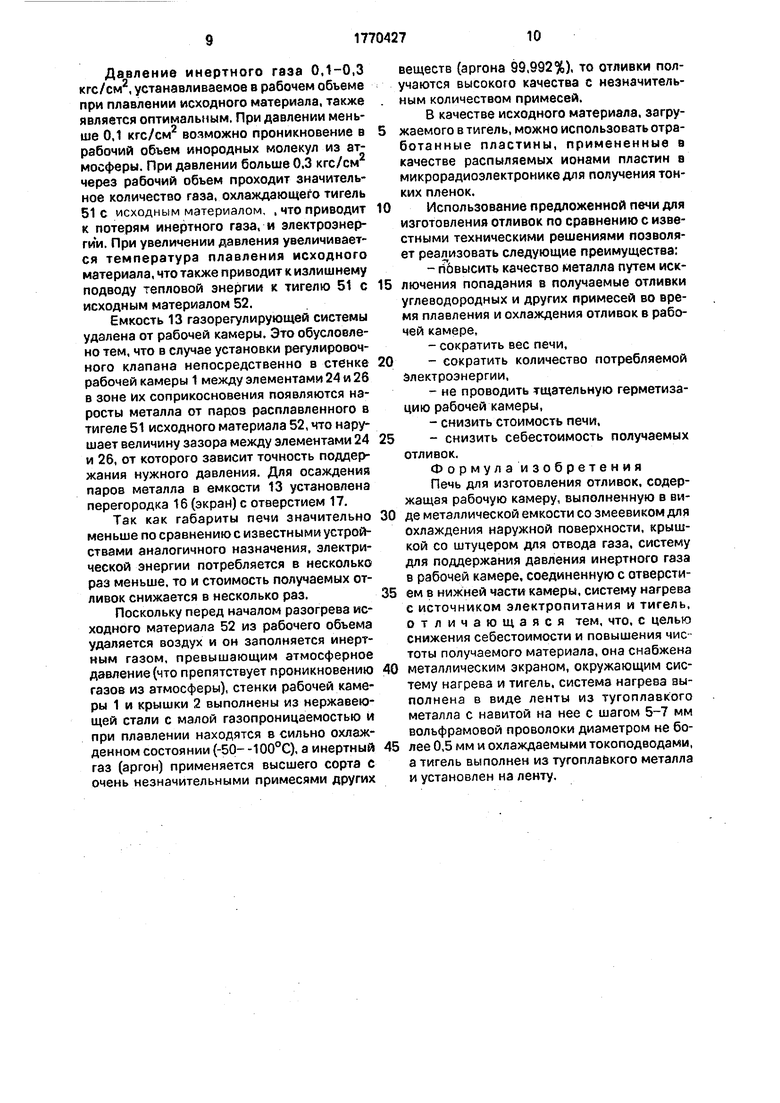

На фиг. 1 изображена печь для изготов0 ления отливок, общий вид; на фиг. 2 - сечение А--А на фиг. 1; на фиг. 3-5 - узлы I-III на фиг. 1.

Печь для изготовления отливок содержит рабочую камеру 1 с крышкой 2. К корпу5 су камеры 1 и крышки 2 припаяны трубки охлаждения 3. Корпус 1 и крышка 2 выполнены из нержавеющей стали. Крышка 2 имеет форму полусферы, в верхней части которой размещен штуцер 4 с гайкой 5. Гай0 ка 5 снабжена несколькими (двумя) отверстиями. На торце штуцера 4 установлено уплотнение б (медное или алюминиевое). Концы трубок 3 соединены гибкими шлангами 7,

5 В нижней части рабочей камеры 1 имеется штуцер 8 (см. фиг, 1,4), который посредством гайки 9, ниппеля 10, уплотнения 11, трубки 12 соединен аналогичным узлом со штуцером 8, расположенным на боковой ча0 сти корпуса металлической емкости 13.

Газорегулирующая система состоит из металлической емкости 13, крышки 14, приваренной к емкости 13, датчика 15 давления газа, установленного в отверстие крышки

5 14, перегородки 16 с отверстием 17 в ее нижней части, штуцеров 8, гаек 9, ниппелей 10, уплотнений 11, трубки 12, гибкого шланга 18, надетого на штуцер 19 и соединенного другим концом с газовым редуктором 20 (на0 пример, редуктором кислородным баллонным), соединенным в свою очередь с находящимся под давлением до 150 кгс/см2 газовым баллоном 21, регулировочного клапана, установленного в отверстие в крышке

5 14 и из элементов 4-6.

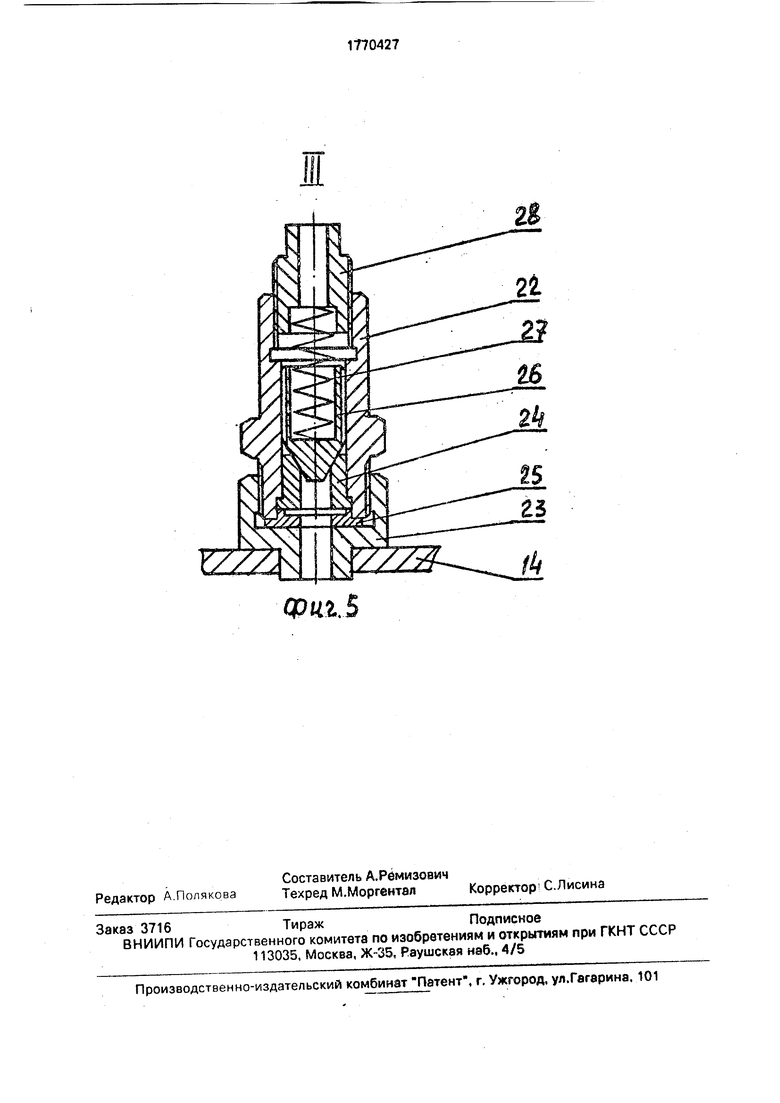

Регулировочный клапан (фиг. 5) выполнен в виде съемного цилиндрического пустотелого стержня 22 посредством резьбового соединения, закрепленного в

гнезде 23, приваренного к крышке 14.

Внутрь стержня 22 запрессована фигурная втулка 24. Втулка 24 и стержень 22 упираются в уплотнение 25, установленное на основание соединительного гнезда 23. Верхний торец втулки 24 имеет коническую фаску, по форме которой выполнена нижняя часть золотника 26, прижатого к ней пружиной 27. Верхний конец пружины 27 упирается в регулировочный винт 28, имеющий по своей оси отверстие. Газорегулирующая система работоспособна даже при наличии микротрещин и микрощелей в рабочей камере 1, элементах 4-6 и 8-28.

Рабочая камера 1 установлена на ножках 29 и имеет два отверстия, в которых герметично установлены изолированные токов воды, соединенные винтами 30 с источником электропитания 31 через электропровода. Токов воды (фиг. 2} содержат центральный пустотелый стержень 32 с буртиком 33. боковая стенка которого упирается в коническую изоляционную фигурную шайбу 34. Коническая поверхность шайбы 34 соприкасается с фигурной шайбой 35, приваренной к корпусу 1. К основанию шайбы 35 прилегает коническая изоляционная фигурная шайба 36, которая соприкасается с боковой стенкой стержня 32 и с металлической фигурной шайбой 37, к основанию которой прилегает гайка 38, обеспечивающая плотное соединение элементов 33-38. На стержень 32 навинчена фасонная гайка 39 с двумя отверстиями, одно из которых соосно со стержнем 32, а другое ему перпендикулярно, и ушками, в которых имеется отверстие под винт 30. Между нижним торцом стержня 32 и гайкой 39 расположено уплотнение 40.

В гайку ввинчены штуцера 41 и 42, буртики которых упираются в уплотнения 43. На штуцера 41,42 надеваются гибкие шланги 7 (на фиг. 1, 2 не показаны). Штуцер 41 приварен к трубе 44, проходящей по полости стержня 32 и заканчивающейся вблизи внутренней стенки стержня 32 на некотором (4-6 мм) расстоянии от нее. На стержень 32 надет металлический экран 45, служащий для защиты изоляционной шайбы 34 от инфракрасного излучения тигля. На стержень 32 навинчена фасонная гайка 46 с винтом 47 и заеальцованной на нем шайбой 48, имеющей возможность вращения на винте 47. Винт 47 предназначен для закрепления ленты 49 из тугоплавкого металла (вольфрама, тантала, молибдена) между шайбой 48 и торцом охлаждаемого.стержня 32. Лента 49 окружена тонкой (диаметром не более 0,5 мм) вольфрамовой проволокой 50. намотанной вокруг ленты 49 с шагом не менее 5-7 мм. Поверх ленты 49 на проволоку 50 установлен тугоплавкий тигель 51 (например, из титана или нержавеющей стали). . В тигель 51 помещен исходный материал 52 (алюминий, медь или др. материалы). Лента

49 с проволокой 50 и тигелем 51 окружена защитным цилиндрическим отражающим экраном 53 из тугоплавкого материала (молибдена) и опирается на вольфрамовые стержни 54. Экран 53 служит для фокусиро0 вания на тигель 51 отражения теплового излучения нагретой ленты 49 и тем самым ускоряет разогрев тигеля 51 и уменьшает разогрев камеры 1.

Стержни 54 установлены в керамиче5 ском основании 55. К трубке от сосуда Дью- ара с жидким азотом подсоединен гибкий шланг 7 одного из токовводов. Другой шланг 7, надетый на другой штуцер этого же токоввода соединен вторым концом с одним

0 из штуцеров второго токоввода. На другой штуцер второго токоввода надет резиновый шланг 7, другим концом соединенный с одним из концов трубки 3. От другого конца трубки 3 отходит шланг 7 к трубе охлажде5 ния 3, припаянный к емкости 13. Крышка 2 крепится к корпусу рабочей камеры 1 посредством гаек 56, навинченных на шпильки 57, в свою очередь закрученных в выступ 58 рабочей камеры 1. Между крышкой 2 и вы0 ступом 58 установлено уплотнение 59 из отожженных меди или алюминия. Для большей надежности уплотнения на выступе 58 и на крышке 2 имеют остроконечные высту- пыбО.

5 Печь для изготовления отливок работает следующим образом.

В тигель 51 помещают исходный материал 52. Устанавливают загруженный ти- гельБЧ на ленту 49. обмотанную проволокой

0 50. Загруженный тигель 51 с лентой 49 и проволокой окружают экраном 53. Под ленту 49 подводят стержни 54, установленные на основании 55, таким образом, чтобы лента 49 не могла прогнуться вниз под тяже5 стью загруженного тигля 51. Проводят закрытие камеры 1 закручиванием гаек 56, закрывают также отверстие в верхней части камеры 1 (завинчивают до упора в уплотнение 6 гайку 5). Устанавливают в рабочей

0 камере 1 давление газов 0,3-0.6 кгс/см путем открытия на газовом баллоне 21 вентиля, а также вращением рукоятки редуктора 20. Открывают отверстие в верхней части камеры 1 путем отвинчивания гайки 5 на 5-7

5 оборотов. Вытесняют в течение 30-40 мин при помощи инертного газа (например, аргона) из рабочего обьема воздух. Закрывают отверстие в верхней части камеры 1 путем завинчивания гайки 5 до упора. Устанавливают в рабочем объеме давление инертного

газа 0,1-0,3 кгс/см2. Установление в рабочем объеме давления 0,1-0,3 кгс/см2 инертного газа (аргона) осуществляют следующим образом. Выпускают из рабочего объема инертный газ через микротрещины и поры в рабочей камере 1 и в газорегул у., дующей системе (в местах сварных швов и уплотнений), а также напускают в газорегулирующую систему и одновременно выпускают из газорегулирующей системы через регулировочный клапан инертный газ. Установленное давление 0,1- 0,3 кгс/см2 после этого поддерживают в течение всех последующий операций до момента окончания процесса остывания готовой отливки. После выпуска из рабочего объема почти всех инородных (за исключением аргона) молекул проводят охлаждение токовводов, рабочей камеры 1 с крышкой 2 и газорегулирующими системами до температуры -50- -100°С, для чего по трубкам 3,7 и по токовводам в течение 10-15 мин пропускают пары азота. Пары азота при этом по гибкому шлангу 7 подводят к штуцеру 41, от него по трубке 44 к верхнему торцу стержня 32, по внутренней полости стержня 32 к штуцеру 42 и от него по шлангу 7 к элементам 42, 44, 32, 41 второго токоввода в описанной последовательности, от штуцера 41 второго токоввода по шлангу 7 к трубке 3 рабочей камеры 1, от второго конца трубки 3 рабочей камеры по гибкому шлангу 7 к трубке 3 крышки 2 от второго конца трубки 3 крышки 2 по шлангу 7 к трубке охлаждения 3, припаянной на емкости 13. После этого от источника электропитания 31 по ленте пропускает электрический ток (до 300 А). Поскольку лента 49 обмотана вольфрамовой проволокой 50 (ВА-А- -0,2 ТУ 48-9-45-67) диаметром не более 0,5 мм с шагом не менее 5-7 мм, а тигель 51 установлен на ленту 49 с проволокой 50, то эта проволока 50 соприкасается как с лентой 49, так и с тигелем 51. Наличие электрического контакта тигеля 51 с лентой 49 через проволоку 50 обусловливает протекание электрического тока не только по ленте 49, но и по тигелю 51, что ускоряет его разогрев и облегчает расплавление исходного материала 52. Величина электрического тока, протекающего по тигелю 51 с исходным материалом 52, не превышает в этом случае 12-18% от величины электрического тока источника электропитания 31. Эта величина электрического тока обусловлена незначительной (по сравнению с величиной площади поверхности ленты 49) площадью соприкосновения проволоки 50 с тигелем 51 и с лентой 49. Электрический ток протекает и по экрану 53. причем величина этого тока составляет

1-5% от величины тока ленты 49. По ленте 49 пропускают электрический ток (300 А при напряжении 10 В источника электропитания 31) в течение 40-50 мин, при этом происходит полное расплавление всего исходного материала 52, загруженного в тигель 51. Экран 53 отражает своей внутренней поверхностью тепловое излучение, исходящее от элементов 49-52, тем самым

предотвращая уход теплового излучения на стенки камеры 1 и крышки 2, способствует сокращению времени расплавления исходного материала 52, После расплавления исходного материала 52 прекращают

пропускание электрического тока по ленте 49. Тигель 51 с расплавом охлаждают в течение 30-40 мин до температуры не выше 80°С. После этого прекращают подачу паров азота в трубки 3. 7 и в токовводы.

Затем прекращают подачу инертного

газа в рабочий объем. Открывают крышку 2,

снимают экран 53, вынимают тигель 51 и

извлекают из него полученную отливку.

Использование проволоки 50 из других

материалов, кроме вольфрама, не желательно, поскольку остальные металлы имеют меньшее удельное сопротивление, что увеличивает величину тока, протекающего по тигелга 51 и по экрану 53, сокращает величину тока в ленте 49 под тигелем 51 и увеличивает ток в ленте 49 на участках между токовводами и тигелем 51. Увеличение тока в ленте 49 на указанных участках сокращает срок службы ленты 49 и приводит к ухудшению охлаждения токовводов, что приводит к газовыделениям из токовводов и ухудшению качества получаемых отливок. Аналогичные явления наблюдаются и при увеличении диаметра вольфрамовой проволоки 50, а также при сокращении шага намотки этой проволоки 50. Увеличение диаметра проволоки 50, кроме того, приводит к отделению тигеля 51 от ленты 49, что приводит к необходимости увеличить количество электроэнергии, подводимой к тигелю 51, что нежелательно с точки зрения себестоимости получаемой продукции.

Пары азота подаются в трубки 3, 7 и в токовводы под давлением 0,1-0,2 кгс/см2.

Диапазон давлений инертного газа (аргона) 0,3-0,6 кгс/см2, который устанавливают для вытеснения воздуха из рабочего объема является оптимальным. При меньшем давлении наблюдается не полное вытеснение воздуха из рабочего объема.

При давлении больше 0,6 кгс/см2 не удается ранее чем за 30-40 мин вытеснить воздух из рабочего объема и налицо значительный расход инертного газа.

Давление инертного газа 0,1-0,3 кгс/см2, устанавливаемое в рабочем объеме при плавлении исходного материала, также является оптимальным. При давлении меньше 0,1 кгс/см2 возможно проникновение в рабочий объем инородных молекул из атмосферы. При давлении больше 0,3 кгс/см через рабочий объем проходит значительное количество газа, охлаждающего тигель 51с исходным материалом, , что приводит к потерям инертного газа, и электроэнергии. При увеличении давления увеличивается температура плавления исходного мате риала, что также приводит к излишнему подводу тепловой энергии к тигепю 51 с исходным материалом 52.

Емкость 13 газорегулирующей системы удалена от рабочей камеры. Это обусловлено тем, что в случае установки регулировочного клапана непосредственно в стенке рабочей камеры 1 между элементами 24 и 26 в зоне Их соприкосновения появляются наросты металла от па роз расплавленного в тигеле 51 исходного материала 52, что нарушает величину зазора между элементами 24 и 26, от которого зависит точность поддержания нужного давления. Для осаждения паров металла в емкости 13 установлена перегородка 16 (экран) с отверстием 17.

Так как габариты печи значительно меньше по сравнению с известными устройствами аналогичного назначения, электрической энергии потребляется в несколько раз меньше, то и стоимость получаемых отливок снижается в несколько раз.

Поскольку перед началом разогрева исходного материала 52 из рабочего объема удаляется воздух и он заполняется инертным газом, превышающим атмосферное давление (что препятствует проникновению газов из атмосферы), стенки рабочей камеры 1 и крышки 2 выполнены из нержавеющей стали с малой газопроницаемостью и при плавлении находятся в сильно охлажденном состоянии (-50- -100°С), а инертный газ (аргон) применяется высшего сорта С очень незначительными примесями других

веществ (аргона 99,992%), то отливки получаются высокого качества с незначительным количеством примесей.

В качестве исходного материала, загружаемого в тигель, можно использовать отра- ботанные пластины, примененные в качестве распыляемых ионами пластин в микрорадиоэлектроиике для получения тонких пленок.

Использование предложенной печи для изготовления отливок по сравнению с известными техническими решениями позволяет реализовать следующие преимущества:

-повысить качество металла путем иск- лючения попадания в получаемые отливки

углеводородных и других примесей во время плавления и охлаждения отливок в рабочей камере,

-сократить вес печи,

- сократить количество потребляемой Электроэнергии,

-не проводить тщательную герметизацию рабочей камеры,

-снизить стоимость печи,

- снизить себестоимость получаемых отливок.

Формула изобретения Печь для изготовления отливок, содержащая рабочую камеру, выполненную в виде металлической емкости со змеевиком для охлаждения наружной поверхности, крышкой со штуцером для отвода газа, систему для поддержания давления инертного газа в рабочей камере, соединенную с отверстием в нижней части камеры, систему нагрева с источником электропитания и тигель, отличающаяся тем, что, с целью снижения себестоимости и повышения чистоты получаемого материала, она снабжена

металлическим экраном, окружающим систему нагрева и тигель, система нагрева выполнена в виде ленты из тугоплавкого металла с навитой на нее с шагом 5-7 мм вольфрамовой проволоки диаметром не более 0,5 мм и охлаждаемыми токоподводами, а тигель выполнен из тугопла&кого металла и установлен на ленту.

1

H S 10 Ц

-ч г- r- JLa

фиг.Ь

ZZZ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для рафинирования жидкого магниевого сплава продувкой | 2020 |

|

RU2745049C1 |

| Камера для литья в оболочковые формы, литейная печь и способ монокристаллического, мелкокристаллического и некристаллического литья | 2020 |

|

RU2746111C1 |

| Устройство для рафинирования сплава антифрикционной бронзы продувкой | 2021 |

|

RU2770917C1 |

| Способ получения отливок из дисперсно-упрочненных сплавов на основе алюминия или магния | 2018 |

|

RU2691826C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ САПФИРА | 2009 |

|

RU2419689C2 |

| Электрическая печь для наплавления кварцевого стекла | 1973 |

|

SU444733A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ МЕТАЛЛОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ЩЕЛОЧНО-ЗЕМЕЛЬНЫХ МЕТАЛЛОВ | 2007 |

|

RU2339716C1 |

| Способ литья под низким давлением | 1973 |

|

SU457538A1 |

| ВАКУУМНО-КОМПРЕССИОННАЯ ЛИТЕЙНАЯ УСТАНОВКА | 1972 |

|

SU423570A1 |

| Установка для осаждения покрытий из газовой фазы на длинномерные изделия | 1977 |

|

SU767232A1 |

Использование получение чистых металлов. Печь для изготовления отливок и 7 повышение чистоты получаемого металла. Сущность: во время плавления и охлаждения отливок в рабочей камере, выполненной в виде металлической емкости 1 со змеевиком 3 на наружной поверхности для охлаждения, крышкой 2 со штуцером 4 для выпуска газа, систему для поддержания давления газа в рабочей камере, тигель 51. выполненный из тугоплавкого металла, систему нагрева, окруженную металлическим экраном 53, при этом система нагрева выполнена в виде ленты 49 из тугоплавкого металла с навитой на нее с шагом 5-7 мм вольфрамовой проволокой 50 диаметром не более 0,5 мм и охлаждаемыми токоподвода ми, а тигель 51 установлен на ленту 49. 5 ил. vj О .N ю VI Фиг.1

Фиг. 5

| Лейканд М.С | |||

| Вакуумно-компреесион- ные электрические пеми | |||

| Библиотека электротермиста | |||

| Вып | |||

| Механический грохот | 1922 |

|

SU41A1 |

| М.: Энергия, 1971, с | |||

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Курдюмов А.В | |||

| и др | |||

| Литейное производство цветных и редких металлов | |||

| М.: Металлургия, 1972, с | |||

| Ротационный фильтр-пресс для отжатия торфяной массы, подвергшейся коагулированию, и т.п. работ | 1924 |

|

SU204A1 |

| Зубчатое колесо со сменным зубчатым ободом | 1922 |

|

SU43A1 |

Авторы

Даты

1992-10-23—Публикация

1990-01-30—Подача