Изобретение относится к электротермии и может быть использовано в электротермии для переплава металлов в условиях вакуума.

Цель изобретения - повышение надежности работы печи и повышение качества слитка

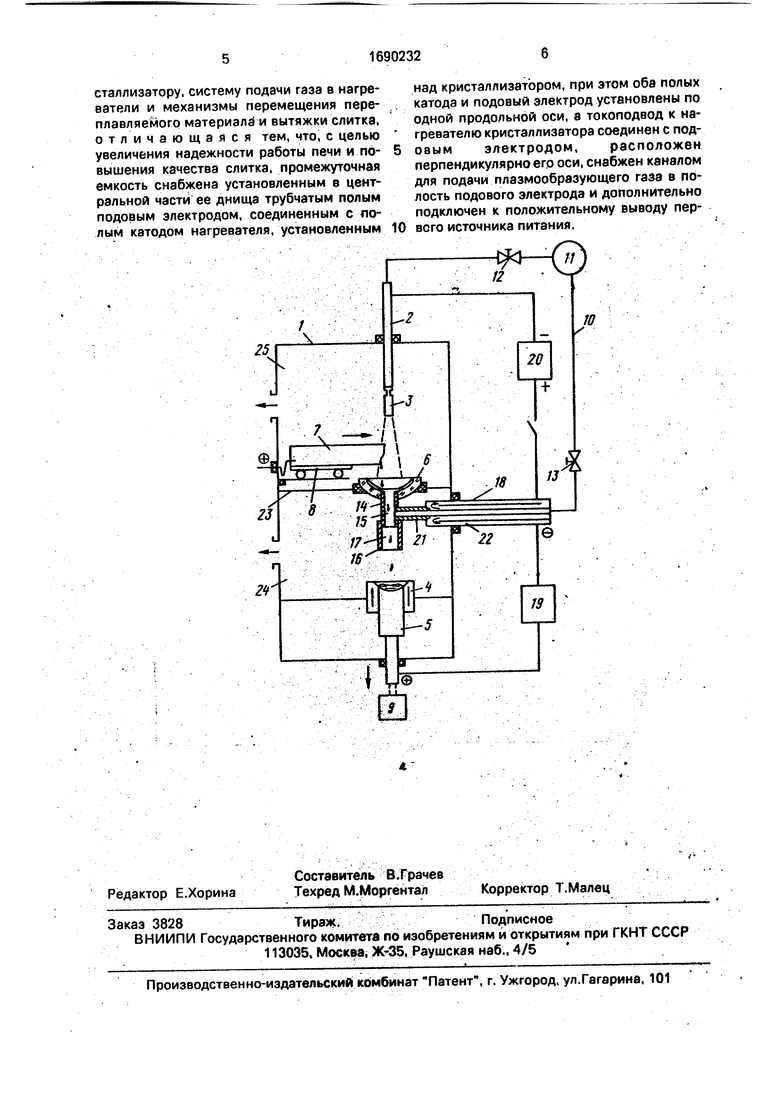

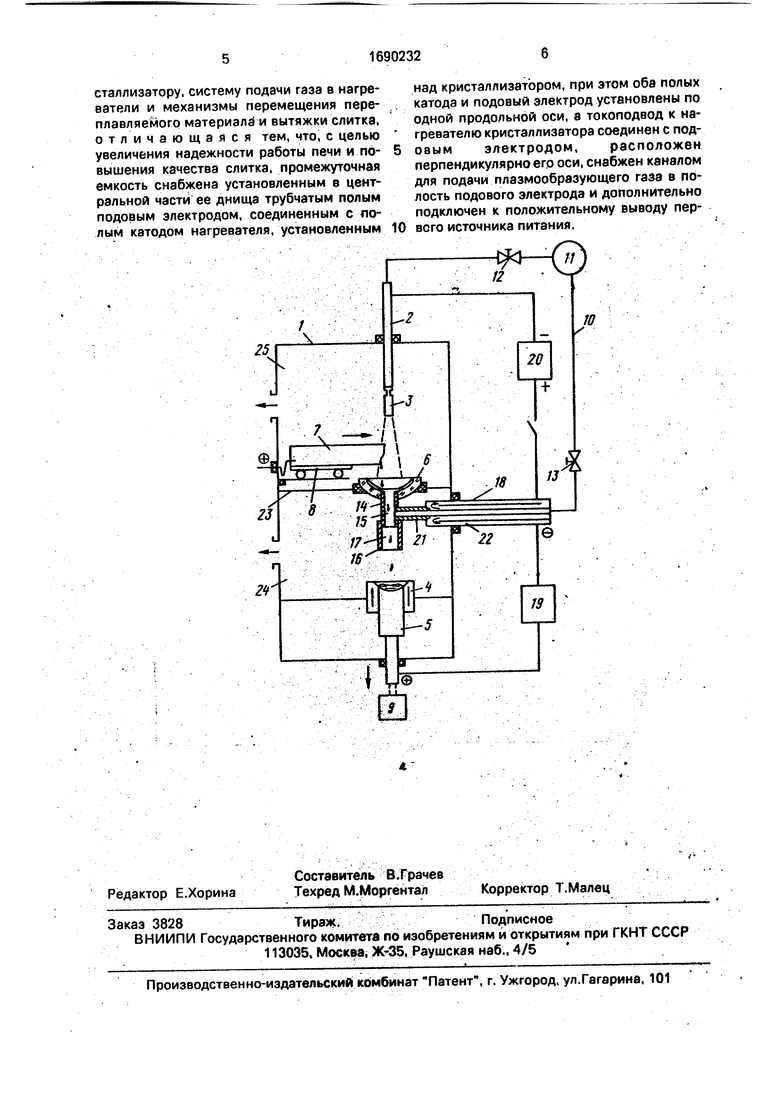

На чертеже приведена схема вакуумной газоразрядной печи, содержащей вакуумную камеру 1, электронно-плазменный нагреватель 2 с полым катодом 3, установленным над кристаллизатором 4 с наплавляемым слитком 5. Между полым катодом 3 и кристаллизатором 4 расположена промежуточная емкость 6, в которую происходит переплав слитка 7, Слиток 7 перемещается механизмом 8, а кристаллизатор - механизмом перемещения 9. Печь снабжена системой 10 подачи плазмообразующего газа, включащей коллектор 11 и вентили 12 и 13. Промежуточная емкость 6 снабжена установленным по центру ее днища трубчатым полым подовым электродом 14 со сквозным каналом 15. К внешнему торцу подового электрода 14 подсоединен установленный над кристаллизатором 4 второй

ON О О

ю со го

полый катод 16 второго электронно-плазменного нагревателя 17. Полый катод 3, промежуточная емкость 6, полый катод 16 и кристаллизатор 4 установлены по одной продольной оси. Токоподводом к катоду 16 .служит полая штат а 18, полость которой соединяет канал 15с системой подачи газа. Источник питания 19 подсоединен положительным выводом к кристаллизатору 4, а отрицательным - к токоподводу-штанге 18. Другой источник питания 20 подсоединен отрицательным выводом к нагревателю 2, а положительным - к токоподводу-штанге 18. Токоподвод выполнен из неохлаждаемой 21 и охлаждаемой 22 частей. Камера 1 разделена перегородкой 23 на две части 24 и 25 с независимыми откачиыми системами,

Работает вакуумная печь следующим образом.

Создают в камере 1 разрежение (0,1 -10 Па). В полость катода 3 подают плазмообра- зующий газ. Включают источник питания 20 и зажигают разряд между катодом 3 и емкостью 6. Подают в зону разряда заготовку 7, которая оплавляется, а переплавляемый металл в виде капель попадает в емкость 6, где происходит его дополнительный нагрев и рафинирование элект ронно-плазменным разрядом. После образования в емкости 6 ванны жидкого металла последний через сквозной канал 15 и полость катода 16 начинает поступать в кристаллизатор 4. Для обеспечения регулирования процессов кристаллизации слитка 5, а также дополнительного рафинирования металла в столбе разряда и на поверхности жидкой ванны кристаллизатора 4 зажигают второй электронно-плазменный разряд между катодом 16 и переплавляемым слитком 5. Для этого из системы 10 подачи плазмообразующего газа через вентиль 13, токоподвод-штангу 18 и сквозной канал 15 подового электрода 14 в полость катода 16 подают плазмообра- зующий газ. Включают источник питан ия 19 и зажигают разряд. При этом ток протекает по цепи: источник питания 19- переплавляемый слиток 5 - электронно-плазменный разряд- катод 16 - подовый электрод 14 - токоподвод-штангз 18.

Зажигание разряда полого катода 16 значительно облегчено, а режим его работы дополнительно стабилизирован подогревом катода 16 до температур, близких к 2000°С, током разряда полого катода 3. Это достигается благодаря тому, тотокоподвод- штанга 18 подсоединена к источнику питания 20 и подогрев осуществляется током, протекающим по подовому электроду 14 и неохлаждаемой части 21 токоподводаштанга 18, что обеспечивает стабильность процессов кристаллизации слитка.

Кроме того, разделение вакуумной камеры 1 на части 24 и 25 позволяет обеспе- чить в камере 25 более высокий вакуум, чем в камере 24, что также позволяет обеспечить повышение рафинировки металла слитка 5.

Для обеспечения управления скоростью переплава предусмотрена возможность подключения переплавляемой заготовки 7 к положительному полюсу источника электропитания 20.

Для обеспечения взрывобезопасности

печи, а также возможности разогрева трубчатого подового электрода до высоких температур (2000°С) последний выполнен металлокерамическим. Материал подового электрода 14 представляет собой спрессованную и спеченную в водороде или в вакууме смесь мелкодисперсных порошков молибдена и оксида алюминия в соотношении 70-30 мас.%. Такой материал выдерживает длительное воздействие высоких

температур (до 2000°С), хорошо обрабатывается на металлорежущих станках, слабо воздействует с Fe-NI-Cr расплавами. Для обеспечения равномерности настила мощности и тепловых полей на ванне жидкого

металла слитка 5 оси каналов полых катодов электронно-плазменных нагревателей для обогрева кристаллизатора, емкости и подового электрода совмещены.

Предлагаемая вакуумная газоразрядная печь за счет улучшения условий зажигания и работы электронно-плазменного разряда, применения металлокерамическо- го подового электрода позволяет повысить надежность работы печи, повысить качество

слитка за счет дополнительного рафинирования металла при применении промежуточной емкости, нагреве расплава в столбе разряда и на ванне жидкого металла слитка, а также за счет повышения вакуума в зоне

кристаллизации, повышения стабильности режимов кристаллизации.

Формула изобретения Вакуумная газоразрядная печь, содержащая вакуумную камеру, в которой расположены промежуточная емкость для рафинирования переплавляемого металла, кристаллизатор для выплавки слитка, два электронно-плазменных нагревателя с то- коподводами и полыми катодами, один из

которых расположен над промежуточной емкостью, а другой над кристаллизатором, два источника питания, отрицательные выводи которых подключены к токоподводам нагревателей, а положительный первого - к промежуточной емкости и второго - к кристаллизатору, систему подачи газа в нагреватели и механизмы перемещения переплавляемого материала и вытяжки слитка, отличающаяся тем, что, с целью увеличения надежности работы печи и повышения качества слитка, промежуточная емкость снабжена установленным в центральной части ее днища трубчатым полым подовым электродом, соединенным с полым катодом нагревателя, установленным

над кристаллизатором, при этом оба полых катода и подовый электрод установлены по одной продольной оси, а токоподвод к нагревателю кристаллизатора соединен с подовым электродом, расположен перпендикулярно его оси, снабжен каналом для подачи плазмообразующего газа в полость подового электрода и дополнительно подключен к положительному выводу первого источника питания.

Изобретение относится к электротехнике, а именно к электротермии, и может быть использовано для переплава металлов в ус ловиях вакуума. Целью изобретения является увеличение надежности работы печи и повышение качества слитка. Цель достигается тем, что промежуточная емкость 6 для рафинирования переплавленного металла снабжена трубчатым гтодовым электродом 14, установленным с одной стороны в днище промежуточной емкости, а с другой соединенным соосно с полым катодом 16 нагревателя для обогрева кристаллизатора 4. При этом подовый электрод 14 соединен с установленным перпендикулярно его оси токо- подводом 18. Токоподвод 18 подключен одновременно к положительному выводу источника питания 20 нагревателя 2 для обогрева промежуточной емкости и к отрицательному выводу источника питания 19 нагревателя для обогрева кристаллизатора 4. Полые катоды 3, 16 и трубчатый подовый электрод 14 установлены внутри вакуумной камеры 1 соосно. Плазмообразующий газ под разрежение (0,1-10 Па) подается в электронно-плазменные нагреватели 2 и 17 системой подачи газа через регулирующие вентили 12 и 13. 1 ил. V ё

| Электрические промышленные печи | |||

| Дуговые печи и установки специального назначения | |||

| Под ред | |||

| А | |||

| Д | |||

| Свенчанского, М., 1981, с | |||

| САННЫЙ ВЕЛОСИПЕД С ВЕДУЩИМ КОЛЕСОМ, СНАБЖЕННЫМ ШИПАМИ | 1921 |

|

SU265A1 |

| Бортничук Н | |||

| И., Крутянский М | |||

| М | |||

| Плазменно-дуговые плавильные печи | |||

| М., 1981, с | |||

| Транспортер для перевозки товарных вагонов по трамвайным путям | 1919 |

|

SU102A1 |

Авторы

Даты

1991-11-07—Публикация

1989-05-03—Подача