И

Изобретегше относится к способу стабилизации газового конденсата, который может быть использован в качестве добавки к моторным топливам или в качестве сырья для химической Промьшшенности.

Известен способ стабилизации газового конденсата путем ректифика1ЩИ при температуре вверху колонны , в кубе колонны 195-200 0 получением в верхней части колонны газообраэньк продуктов, выводимых из системы, и целевого стабильного газового конденсата из нижней части колонны Q.

Однако данный способ технологически сложен вследствие повышенных энергозатрат на проведение процесса (температура куба колонны 195-200 С).

Наиболее близким по технической судцюсти к предлагаемому является способ стабилизации газового кон- денсата путем двуступенчатого нагрева исходного нестабильного конденсата и дегазации нагретого нестабильно го конденсата с получением газа, выводимого из системы, и целевого стабильного газового конденсата. Содержание метана и этана в целевом продукте 2-2,5 мае.7, 2

Однако способ характеризуется недостаточно высоким качеством стабильного газового конденсата (содержание в целевом продукте метана и .этана 2-2,5 мае, %).

Цель изобретения - повьшение качества целевого продукта.

Поставленная цель достигается тем что согласно способу стабилизации газового конденсата исходный нагреты нестабильный конденсат дросселируют при перепаде давления на дросселе, равном 1-59 атм, с получением газовой и жидкой фаз и подачей последней на вторую стадию стабилизации, на которой получают стабильный конденсат и газ, причем газ, полученный на первой стадии стабилизации, барботируют через жидкую фазу на -второй стадии.стабилизации.

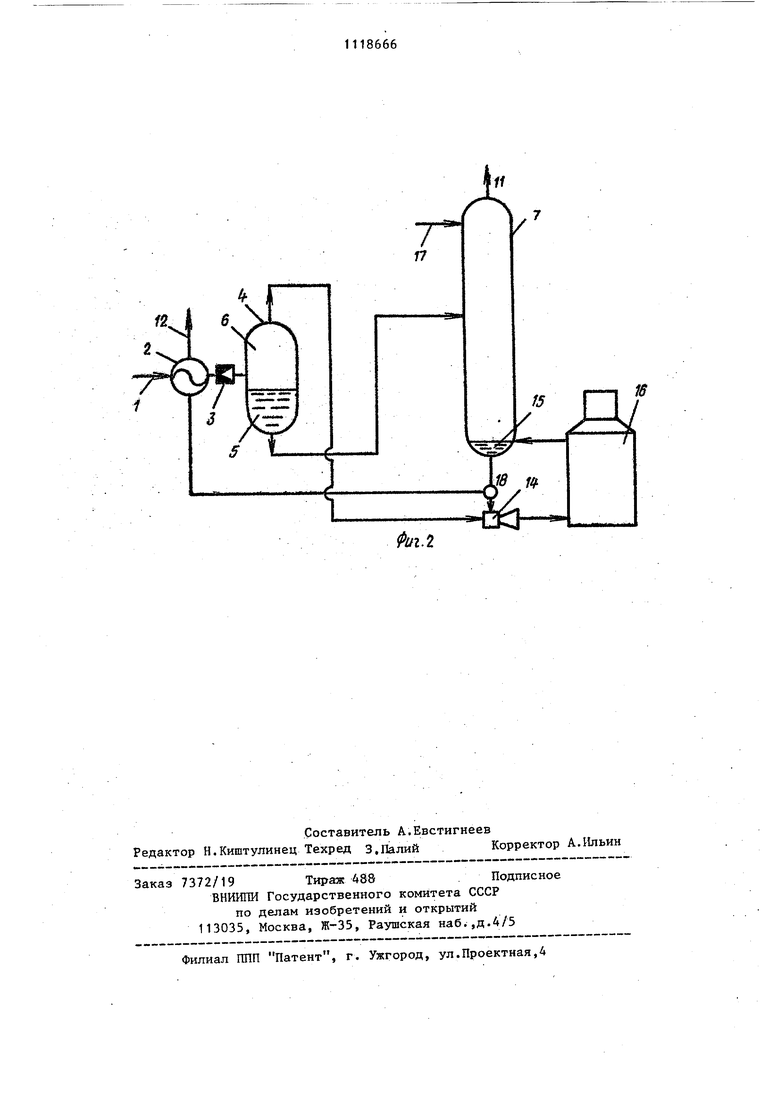

На фиг. 1 и 2 показаны схемы, ре.ализующие предлагаемьй способ.

Способ стабилизации газового конденсата осуществляют следующим образом (фиг.1).

Поток нестабильного конденсата 1 через |)екут еративный теплообменник 2 поступает на дроссель 3 и далее в

сепаратор 4, где разделяется на жидкую 5 и rasoBjnEO 6 фазы. Жидкая фаза поступает в аппарат стабилизации 7, снабженный змеевиком теплоподогрева 8, а в нижней части - перфорированной трубой (барботером) 9, в которую поступает газовая фаза 6.

Газовая фаза барботирует через слой жидкости, которая непрерывно подогревается через змеевик потоком теплоносителя 10, при этом жидкая фа за интенсивно перемешивается и из жидкой фазы десорбируются остатки легких углеводородов, а газы дегазации отводятся потоком 11. Нагретый конденсат из аппарата 7 проходит через рекуперативный теплообменник 2, где подогревает исходньй поток сырого конденсата 1 и в охлажденном состоянии поток стабилизированного конденсата 12 отводится из системы.

Жидкая фаза в барботер может подаваться через орошавощую головку 13.

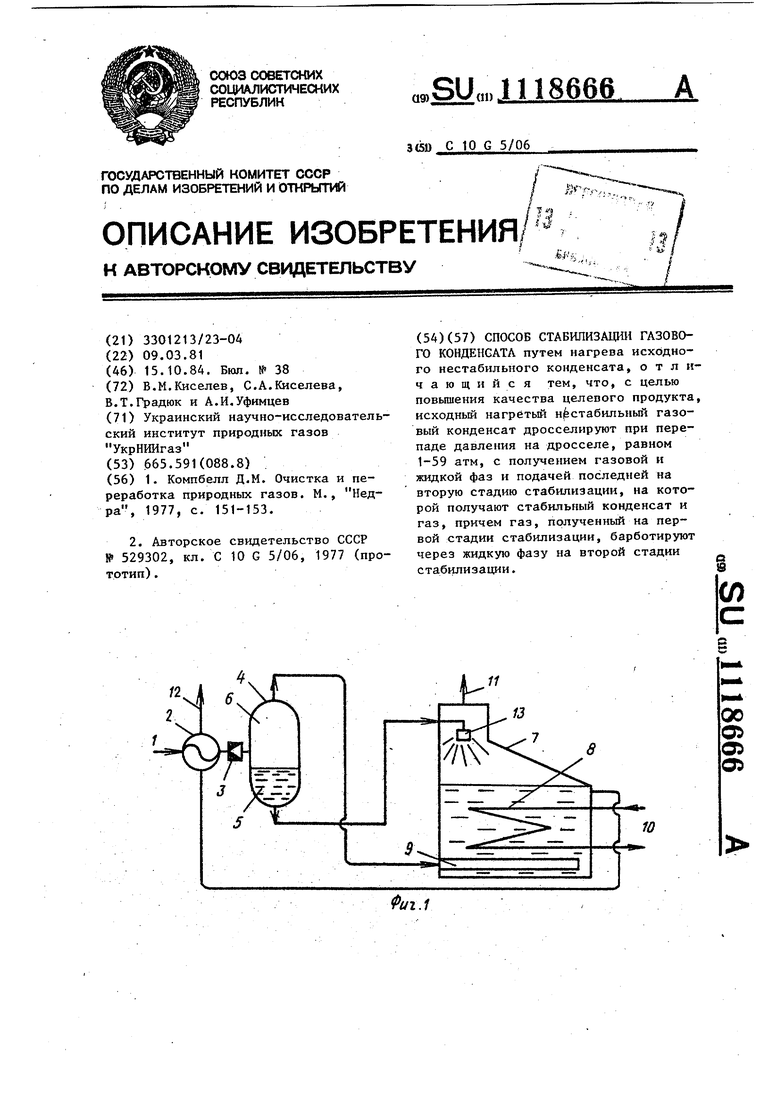

При использрвании в качестве аппарата стабилизации 7 нассообменной колонны (фиг. 2) газовая фаза 6 направляется через струйный насос 14 вместе с жидкостью 15 низа колонны в контур подогревателя 16, после чего нагретые газы барботируют через жидкость на тарелках колонны и выходят из нее с потоком 11 газов дегазации.

Часть охлажденного потока стабилизированного конденсата в виде потока 17 можно подавать на орошение верха колонны. На орошение верха колонны потоком 17 может поступать также часть холодного сырого конденсата.

Жидкость на подогрев подается через регулятор 18 пропорционального отбора жидкости.

Изобретение позволяет повысить качество целевого продукта вследствие снижения содержания в нем метана и этана до 0,2-0,83 мае.%.

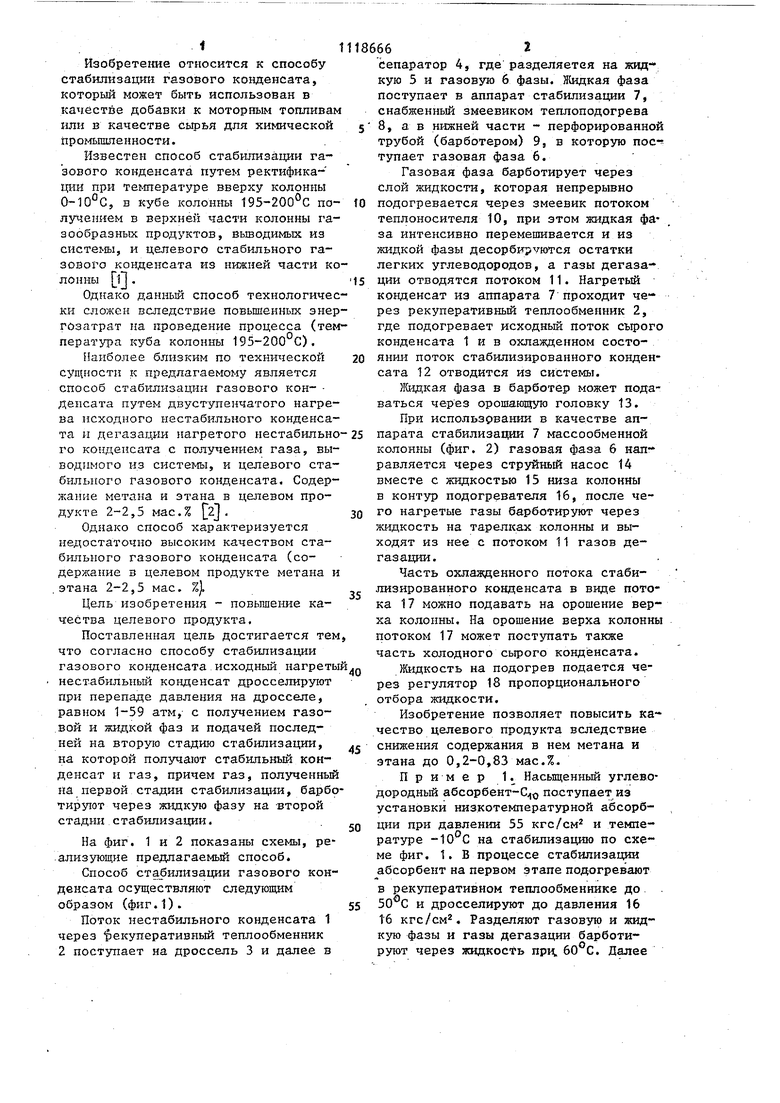

Пример 1. Насыщенньй углеводородньй абсорбент-С 5 поступает из установки низкотемпературной абсорбции при давлении 55 кгс/см и температуре -10°С на стабилизацию по схеме фиг. 1. В процессе стабилизации абсорбент на первом этапе подогревают

в рекзгаеративном теплообменнике до. 50 С и дросселируют до давления 16 16 кгс/см. Разделяют газовую и жидкую фазы и газы дегазации барботируют через жидкость прц. 60°С. Далее

зшдкость охлаждают и подают , на.установку газопереработки.

Материальный баланс работы установки стабилизации показан в табл. (все потоки указаны в кг/ч).

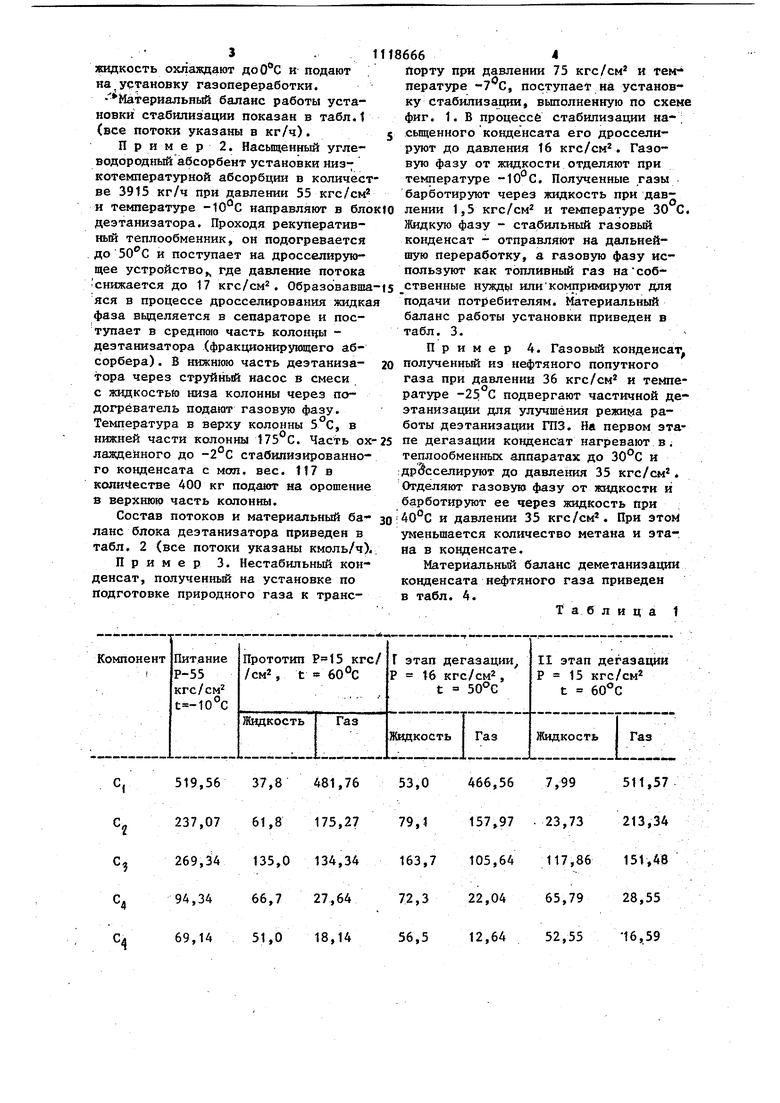

П р и м е р 2. Насыщенный углеводородный абсорбент установки низкотемпературной абсорбции в количестве 3915 кг/ч при давлении 55 кгс/см и температуре направляют в блок деэтанизатора. Проходя рекуперативный теплообменник, он подогревается до и поступает на дросселирующее устройство где давление потока снижается до 17 кгс/см. Образовавшаяся в процессе дросселирования жидкая фаза наделяется в сепараторе и поступает в среднюю часть колонцы дезтанизатора (фракционирующего абсорбера) . В нижнюю часть деэтанизатора через струйньй насос в смеси с жидкостью низа колонны через подогреватель подают газовую фазу. Температура в верху колонны 5°С, в нижней части колонны 175 С. Часть охлаждейного до стабилизированного конденсата с моя. вес. 117 в количестве 400 кг подают на орошение в верхнюю часть колонны.

Состав потоков и материальный ба ланс блока деэтанизатора приведен в табл. 2 (все потоки указаны кмоль/ч).

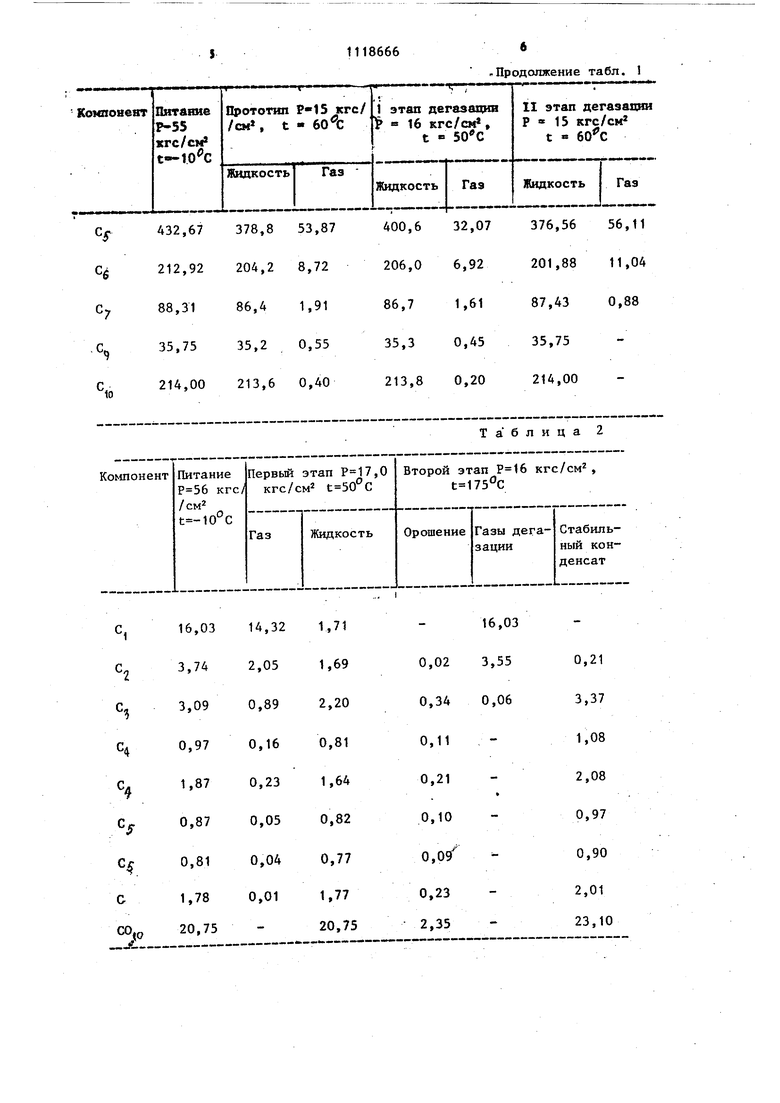

Пример 3. Нестабильный конденсат, полученньй на установке по подготовке природного газа к транспорту при давлении 75 кгс/см и тем пературе -7 С, поступает на установку стабилизации, выполненную по схеме фиг. 1. В процессе стабилизации на-; сьпценного конденсата его дросселируют до давления 16 кгс/см. Газовую фазу от жидкости отделяют при температуре . Ползтенные газы барботируют через жидкость при давлении 1,5 кгс/см и температуре 30 С. Жидкую фазу - стабильный газовый конденсат - отправляют на дальнейшую переработку, а газовую фазу используют как топливный газ насоб ственные нужды или компримируют дЛя подачи потребителям. Материальный баланс работы установки приведен в табл. 3.

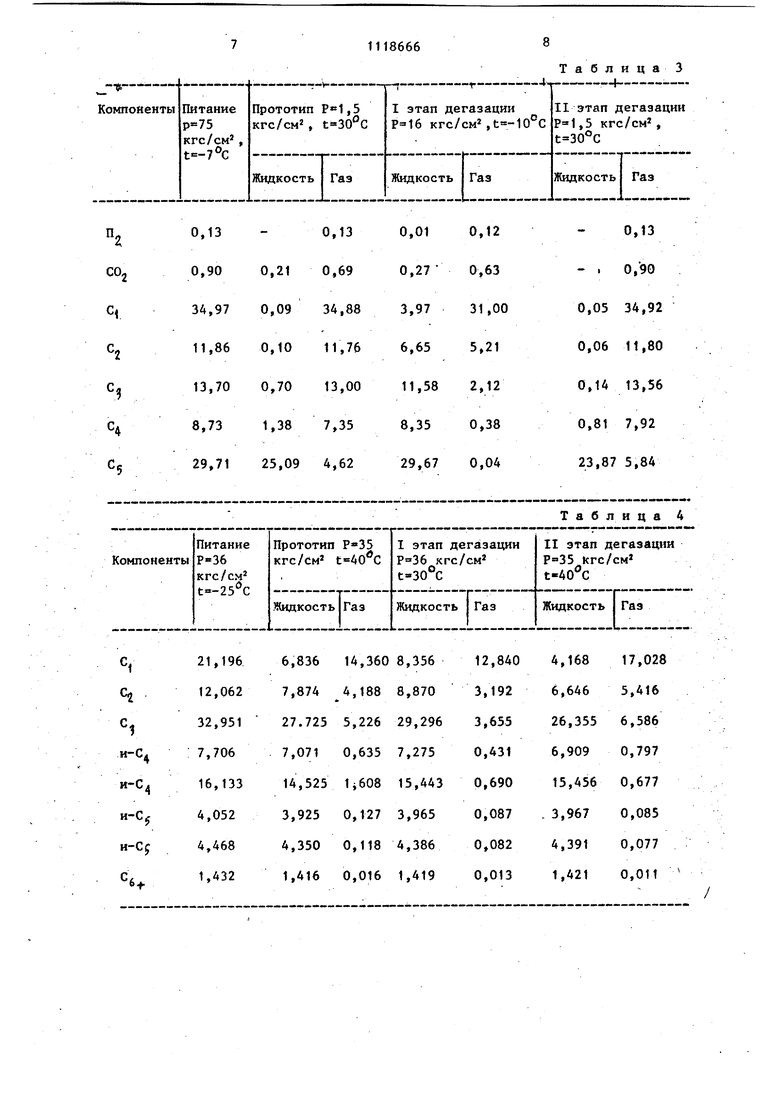

Пример 4. Газовый конденсат полученный из нефтяного попутного газа при давлении 36 кгс/см и температуре -25 С подвергают частичной деэтанизации для улучшения режи1 а работы деэтанизации ГПЗ. На первом этапе дегазации конденсат нагревают в; теплообменных аппаратах до 30°С и

;дрЭсселируют до давления 35 кгс/см Отделяют газовую фазу от жидкости и

барботируют ее через жидкость при 40°С и давлении 35 кгс/см. При этом уменьшается количество метана и этана в ковденсате.

Материальный баланс деметанизации конденсата нефтяного газа приведен в табл. 4.

Т а б л и ц а 1

.Продолжение табл. 1

11 этап дегазации Р « 15 кгс/см t «

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ стабилизации газового конденсата | 1981 |

|

SU1004445A1 |

| Способ низкотемпературного разделения углеводородного газа | 2024 |

|

RU2840024C1 |

| УСТАНОВКА ПОЛУЧЕНИЯ ПРОПАНА | 2008 |

|

RU2403948C2 |

| СПОСОБ ПОДГОТОВКИ СМЕСИ ГАЗООБРАЗНЫХ УГЛЕВОДОРОДОВ ДЛЯ ТРАНСПОРТИРОВКИ | 2012 |

|

RU2497929C1 |

| УСТАНОВКА ПОДГОТОВКИ И ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ ГАЗОКОНДЕНСАТНЫХ ЗАЛЕЖЕЙ | 2000 |

|

RU2182035C1 |

| СПОСОБ СТАБИЛИЗАЦИИ ГАЗОВОГО КОНДЕНСАТА ПРИ ГЕОЛОГОРАЗВЕДОЧНЫХ РАБОТАХ РАЗВЕДОЧНОЙ СКВАЖИНЫ | 2024 |

|

RU2835431C1 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОГО РАЗДЕЛЕНИЯ ГАЗА НА ФРАКЦИИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2312279C2 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2576738C9 |

| Способ разделения углеводородных газов | 1982 |

|

SU1130716A1 |

| УСТРОЙСТВО ПОДГОТОВКИ СМЕСИ ГАЗООБРАЗНЫХ УГЛЕВОДОРОДОВ ДЛЯ ТРАНСПОРТИРОВКИ | 2012 |

|

RU2497928C1 |

СПОСОБ СТАБИЛИЗАЦИИ ГАЗОВОГО КОНДЕНСАТА путем нагрева исходного нестабильного конденсата, отличающийся тем, что, с целью повышения качества целевого продукта, исходный нагретый н(Ьстабилы1ьп 1 газовый конденсат дросселируют при перепаде давления на дросселе, равном 1-59 атм, с получением газовой и жидкой фаз и подачей последней на вторую стадию стабилизации, на которой получают стабильный конденсат и газ, причем газ, полученный на первой стадии стабилизации, барботируют через жидкую фазу на второй стадии стабилизации.

V

f С

Таблица 2

Таблица 3

Таблица 4

17,028

5,416

6,586

0,797

0,677

0,085

0,077

0,011

f2.

/

7Л

Г

15

/

Фиг.г

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Компбелл Д.М | |||

| Очистка и переработка природных газов | |||

| М., Недра, 1977, с | |||

| Двухколейная подвесная дорога | 1919 |

|

SU151A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Центробежный насос | 1973 |

|

SU529302A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1984-10-15—Публикация

1981-03-09—Подача