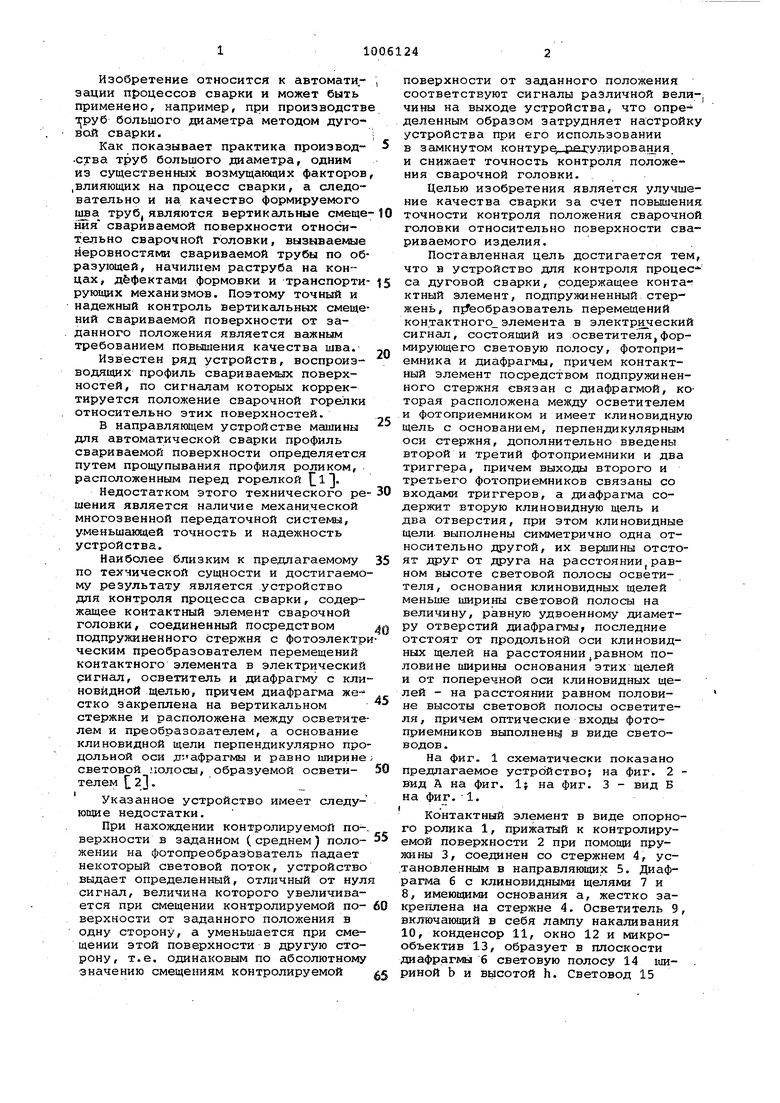

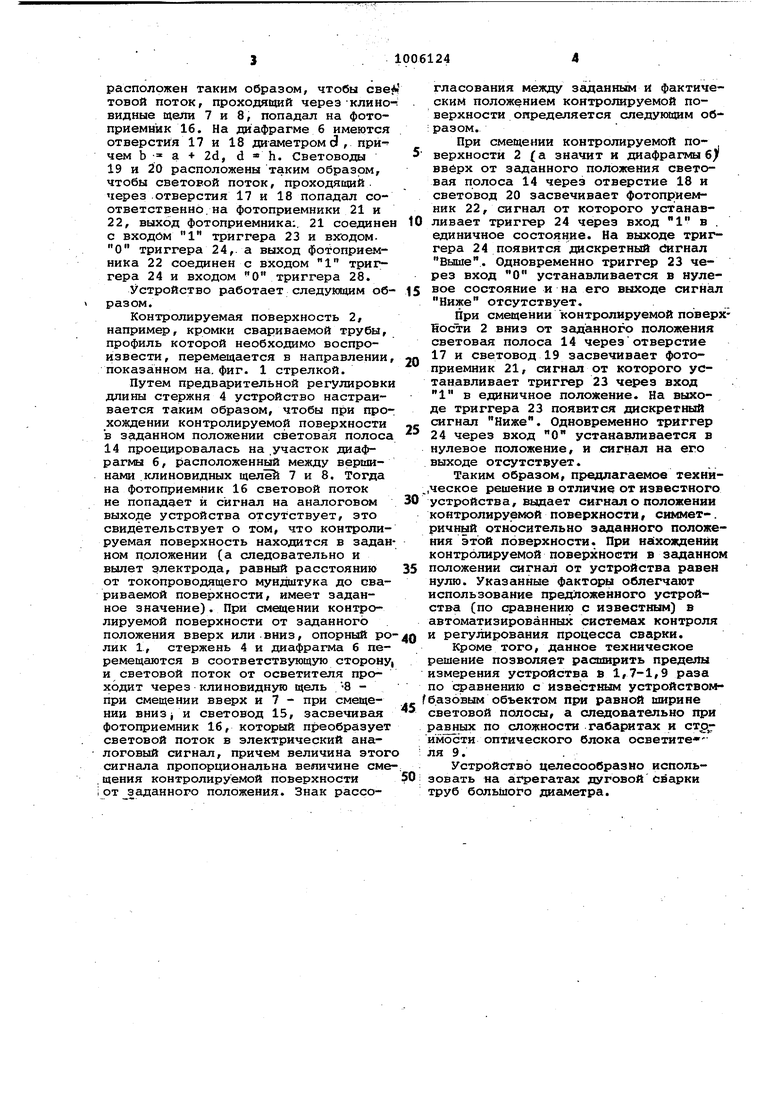

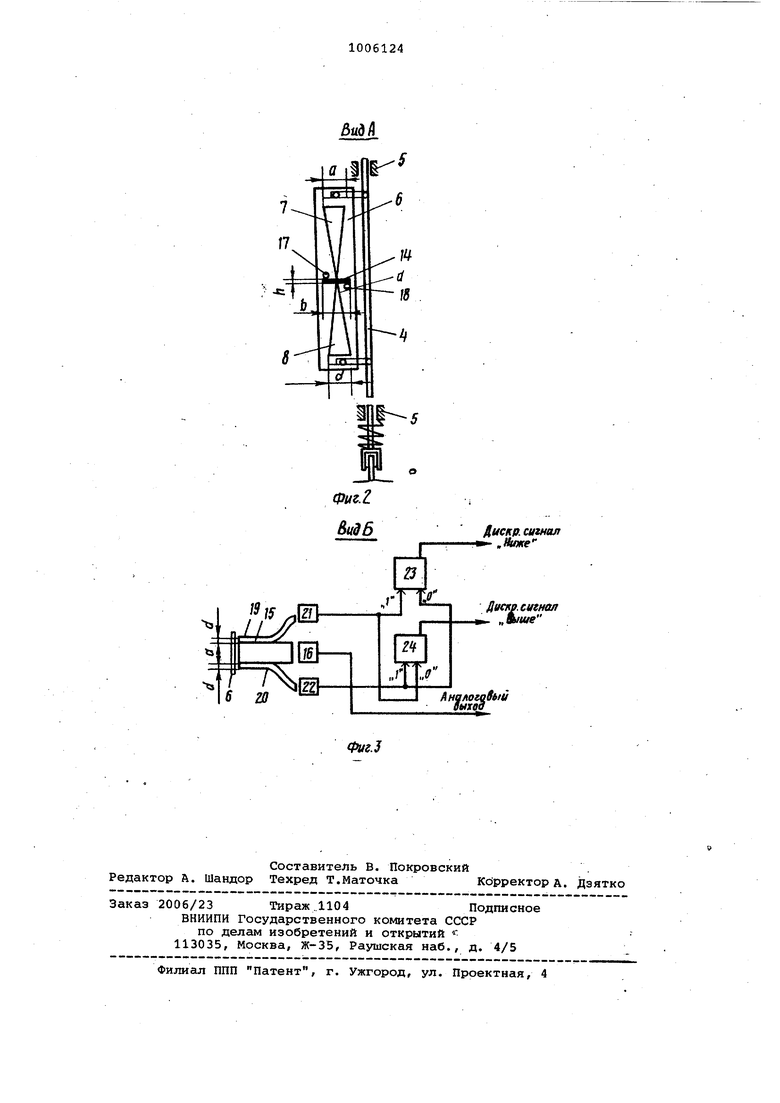

Изобретение относится к автомати.эации процессов сварки и может быть применено, например, при производств большого диаметра методом дуговой сварки. Как показывает практика производства труб большого диаметра, одним из существенных возмущающих факторов |Влияющих на процесс сварки, а следовательно и на качество формируемого шва труб, являются вертикальные смеще ния свариваемой поверхности относительно сварочной головки, вызываемые йеровностями свариваемой трубы по образующей, начилием раструба на концах, дефектами формовки и -транспортирующих механизмов. Поэтому точный и надежный контроль вертикальных смещений свариваемой поверхности от заданного положения является важным требованием повышения качества шва. Известен ряд устройств, воспроизводящих профиль свариваемых поверхностей, по сигналам которых корректируется положение сварочной горелки относительно этих поверхностей. В направляющем устройстве машины для автоматической сварки профиль свариваемой поверхности определяется путем прощупывания профиля роликом, расположенным перед горелкой Недостатком этого технического ре шения является наличие механической многозвенной передаточной системы, уменьшаквдей точность и надежность устройства. Наиболее близким к предлагаемому по технической сущности и достигаемо му результату является устройство для контроля процесса сварки, содержащее контактный элемент сварочной головки, соединенный посредством подпружиненного стержня с фотоэлектр ческим преобразователем перемещений контактного элемента в электрический сигнал, осветитель и диафрагму с кли новидной щелью, причем диафрагма жестко закреплена на вертикальном стержне и расположена между осветите лем и преобразователем, а основание клиновидной щели перпендикулярно про дольной оси л афрагмы и равно ширине световой полосы, образуемой осветителем t23. Указанное устройство имеет следующие недостатки. При нахождении контролируемой поверхности в заданном (среднем положении на фотопреобразЬвателъ падает некоторый световой поток, устройство выдает определенный, отличный от нул сигнал, величина которого увеличивается при смещении контролируемой поверхности от заданного положения в одну сторону, а уменьшается при смещении этой поверхности в другую сторону, т.е. одинаковым по абсолютному значению смещениям контролируемой поверхности от заданного положения соответствуют сигналы различной величины на выходе устройства, что определенным образом затрудняет настройку устройства при его использовании в замкнутом контуре,.рргулирования и снижает точность контроля положения сварочной головки. Целью изобретения является улучшение качества сварки за счет повышения точности контроля положения сварочной головки относительно поверхности свариваемого изделия. Поставленная цель достигается тем, что в устройство для контроля процесса дуговой сварки, содержащее контактный элемент, подпружиненный стержень, П1 еобразователь перемещений контактного элемента в электрический сигнал, состоящий из осветителя,формирующего световую полосу, фотоприемника и диафрагмы, причем контактный элемент посредством подпружиненного стержня связан с диафрагмой, которая расположена между осветителем и фотоприемником и имеет клиновидную щель с основанием, перпендикулярным оси стержня, дополнительно введены второй и третий фотоприемники и два триггера, причем выходы второго и третьего фотоприемников связаны со входами триггеров, а диафрагма содержит вторую клиновидную щель и два отверстия, при этом клиновидные щели- выполнены симметрично одна относительно другой, их вершины отстоят друг от друга на расстоянии равном высоте световой полосы осветителя, основания клиновидных щелей меньше ширины световой полосы на величину, равную удвоенному диаметру отверстий диафрагмы, последние отстоят от продольной оси клиновидных щелей на расстоянии,равном половине ширины основания этих щелей и от поперечной оси клиновидных щелей - на расстоянии равном половине высоты световой полосы осветителя, причем оптические входы фотоприемников выполнен в виде световодов . На фиг. 1 схематически показано предлагаемое устройство; на фиг. 2 вид А на фиг. 1; на фиг. 3 - вид Б на фиг.-1. Контактный элемент в виде опорного ролика 1, прижатый к контролируемой поверхности 2 при помощи пружины 3, соединен со стержнем 4, установленным в направляющих 5. Диафрагма 6 с клиновидными щелями 7 и 8, имеющими основания а, жестко закреплена на стержне 4. Осветитель 9, включающий в себя лампу накаливания 10, конденсор 11, окно 12 и микрообъектив 13, образует в плоскости диафрагмы 6 световую полосу 14 ишриной b и высотой h. Световод 15 располржен таким образом, чтобы све товой поток, проходящий через клино видные щели 7 и 8, попадал на фотоприемник 16. На диафрагме 6 имеются отверстия 17 и 18 диаметром d , причем b а + 2d, d « h. Световоды 19 и 20 расположены таким образом, чтобы световой поток, проходящий. через отверстия 17 и 18 попадал соответственно, на фотоприемники 21 и 22, выход фотоприемника;. 21 соедине с входим 1 триггера 23 и входом О триггера 24,. а выход фотоприемника 22 соединен с входом 1 триггера 24 и входом О триггера 28. Устройство работает следукядим об разом. Контролируемая поверхность 2/ например, кромки свариваемой трубы, профиль которой необходимо воспроизвести, перемещается в направлении показанном на. фиг. 1 стрелкой. Путем предварительной регулировк длины стержня 4 устройство настраивается таким образом, чтобы при про хождении контролируемой поверхности в заданном положении световая полос 14 проецировалась на участок диафрагмы 6, расположенный между вершинами клиновидных щелей 7 и 8. Тогда на фотоприемник 16 световой поток не попадает и сигнал на аналоговом выходе устройства отсутствует, это свидетельствует о том, что контролируемая поверхность находится в задан ном положении (а следовательно и вылет электрода, равный расстоянию от токопроводящего мундштука до свариваемой поверхности, имеет заданное значение). При смзцении контролируемой поверхности от заданного положения вверх или вниз, опорный ро лик 1, стержень 4 и диафрап ла 6 перемещаются в соответствующую сторону и световой поток от осветителя проходит через клиновидную щель -В при смещении вверх и 7 - при смещении внизi и световод 15, засвечивая фотоприемник 16, который преобразует световой поток в электрический аналоговый сигнсш, причем величина этог сигнала пропорциональна величине сме .щения контролируемой поверхности i от заданного положения. Знак рассогласования между заданньо4 и фактическим положением контролируемой поверхности определяется следующим об:разом. При смещении контролируемой поверхности 2 {а значит и диафрагмы 6/ вверх от заданного положения световая полоса 14 через отверстие 18 и световод 20 засвечивает фотоприемник 22, сигнал от которого устанавливает триггер 24 через вход 1 в . единичное состояние. На выходе триггера 24 появится дискретный Сигнал Выше. Одновременно триггер 23 через вход О устанавливается в нулевое состояние и на его выходе сигнал Ниже отсутствует. При смещении контролируемой поверхности 2 вниз от заданного положения световая полоса 14 через отверстие 17 и световод 19 засвечивает фотоприемник 21, сигнал от которого устанавливает триггер 23 через вход 1 в единичное положение. На выходе триггера 23 появится дискретный сигнал Ниже. Одновременно триггер 24 через вход О устанавливается в нулевое положение, и сигнал на его выходе отсутствует. Таким образом, предлагаемое техни,ческое решение в отличие от известного устройства, выдает сигнал о положении контролируемой поверхности, симмет-. ричный относительно заданного положения этой поверхности. При на хождении контролируемой поверхности в заданном положении сигнал от устройства равен нулю. Указанные факторы овлегчают использование предложенного устройства (по сравнению с известным) в автоматизированных системах контроля регулирования процесса сварки. Кроме того, данное техническое решение позволяет расширить пределы измерения устройства в 1,7-1,9 раза по сравнению с известным устройствомбазовым объектом при равной ширине световой полосы, а следовательно при pajвныx по сложности габаритах и стоимости оптического блока осветите ля 9. Устройство целесообразно использовать на агрегатах дуговой сварки труб большого диаметра.

J

.if Ж

Ul

Чз

В 20

AUCKP. сигнал .Диже

Даем, сигнал „выше

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля процесса сварки | 1980 |

|

SU893445A1 |

| Устройство для контроля сварного соединения | 1981 |

|

SU996127A1 |

| Устройство для контроля сварных труб | 1982 |

|

SU1080936A1 |

| Способ автоматического контроля превышения свариваемых кромок | 1978 |

|

SU703271A1 |

| Устройство для слежения за сварнымшВОМ | 1979 |

|

SU829365A1 |

| Устройство для поверки стрелочных приборов с круговой шкалой | 1981 |

|

SU1259106A1 |

| Устройство для поверки стрелочных приборов с круговой шкалой | 1981 |

|

SU1106985A1 |

| Фотоэлектрический датчик | 1979 |

|

SU837659A1 |

| УСТРОЙСТВО И СПОСОБ ТЕКУЩЕГО КОНТРОЛЯ ЗОНЫ СВАРКИ, А ТАКЖЕ СИСТЕМА И СПОСОБ УПРАВЛЕНИЯ СВАРКОЙ | 2003 |

|

RU2312745C2 |

| ОПТИЧЕСКИЙ ДАТЧИК СТЫКА СВАРИВАЕМЫХКРОМОК | 1971 |

|

SU433981A1 |

УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПРОЦЕССА ДУГОВОЙ СВАРКИ, содержащее контактный элемент, подпружиненный стержень, преобразователь перемещений контактного элемента в электричв. ский сигнал, состоящий из осветителя, формирукицего световую полосу, фотоприемника и диафрагмы, причем , контактный ..элемент посредством под- ,пружиненного стержня связан с диаф1рагмой, которая расположена между осветителем и фотоприем1 иком и имеет клиновидную щель с основанием, пер- нендикулярным к оси стержня,; о т личающееся тем, что, с целью улучшения качества сварки за счет повышения точности контроля положения сварочной головкн относительно поверхности свариваемого изделия, в него дополнительно введены второй и третий фотоприемники и два триггера, выходы второго и третьего фотоприемников связаны со входами триггеров, а диафрагмасодёр: жит вторую клиновидну10 щель и два отверстия, при этом клиновидные щели выполнены симметрично; одна относительно ;фугой, их вершины отстоят друг от друга на расстоянии, равном высоте световой полосы осветителя, основания клиновидных щелей меньше V) ширины световой полосы на величину, равную удвоенному диаметру отверстий с диафрагмы, последние отстоят от продольной оси клиновидных щелей на расстояний, равном половине ширины осно-с вания этих щелей и от поперечной оси клиновидных щелей на расстоянии, рав ном половине высоты световой полосы осветителя, причем оптический входы .фотоприемников выполнены в виде свеоводов. .

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР №2897509/25-27, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-03-23—Публикация

1981-04-15—Подача