(54) УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПРОЦЕССА СВАРКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля сварного соединения | 1981 |

|

SU996127A1 |

| Устройство для контроля сварных труб | 1982 |

|

SU1080936A1 |

| Устройство для контроля процесса дуговой сварки | 1981 |

|

SU1006124A1 |

| Устройство для контроля сварных труб | 1985 |

|

SU1315189A1 |

| Устройство для контроля режима контактной сварки | 1980 |

|

SU929366A1 |

| Устройство для контроля и управления сварочными процессами | 1973 |

|

SU454972A1 |

| Регистратор параметров режима сварки труб большого диаметра | 1988 |

|

SU1703321A1 |

| Фотоэлектрический датчик | 1979 |

|

SU837659A1 |

| ИНДУКТОР ПОЛОЖЕНИЯ ПРОДОЛЬНОГО СТЫКА ТРУБЫ ПРИ СВАРКЕ ЕЕ НА ТРУБОЭЛЕКТРОСВАРОЧНОМ СТАНЕ | 1965 |

|

SU176436A1 |

| Способ ориентации электрода относительно свариемого стыка | 1974 |

|

SU548392A1 |

1

Изобретение относится к автоматизации процессов сварки и может быть применено, например, в металлургии при производстве труб большого диаметра методом дуговой сварки.

Как показала практика, одним из существенных возмущающих факторов, влияющих на процесс сварки труб большого диаметра являются вертикальные смещения свариваемой поверхности относительно токоподвода сварочной головки, вызванные неровностями свариваемой трубы по образующей, наличием раструба на концах, дефектами формовки и транспортирующих механизмов, поэтому точный и надежный контроль положения свариваемой поверхности по вертикали является важным требованием повышения качества свариваемого шва.

Известен ряд устройств, воспроизводящих профиль свариваемых поверхностей, по сигналам которых корректируется положение источника нагрева относительно этих поверхностей.

В направляющем устройстве, в машине для автоматической сварки, предложено определять профиль свариваемой поверхности путем прощупывания профиля роликом, идущим перед горелкой 1.

Недостатком известного устройства является наличие механической многозвенной передаточной системы, уменьшающей точность и надежность устройства.

За прототип выбрано устройство для определения степени симметричности шва, в котором в П-образной обойме укреплено несколько вертикальных стержней. Каждый из этих стержней имеет свободный нижний

fQ конец, который опирается на поверхность свариваемого металла с некоторым усилием, а верхний конец стержня при подъеме или опускании, в зависимости от профиля материала шва, включает соответствующую цепь постоянного электрического сопротив 5 ления 2.

Недостатком указанного решения является то, что преобразование вертикального перемещения стержня в выходной электрический сигнал осуществляется дискретной 20 контактно-резисторной системой, что снижает точность и надежность устройства.

Цель изобретения - повышение точности и надежности контроля вертикальных

смещений свариваемой поверхности относительно сварочной головки.

Поставленная цель достигается тем, что устройство для контроля процесса сварки, содержащее контактный элемент сварочной головки, соединенный посредством подпружиненного вертикального стержня с преобразователем вертикальных перемещений контактного элемента в электрический сигнал, введены осветитель и маскирующая щторка с клиновидной щелью, а преобразователь выполнен фотоэлектрическим, причем маскирующая щторка жестко закреплена на вертикальном стержне и расположена между осветителем и преобразователем, а основание клиновидной щели перпендикулярно вертикальной оси маскирующей шторки и равно щирине световой полосы, образуемой осветителем.

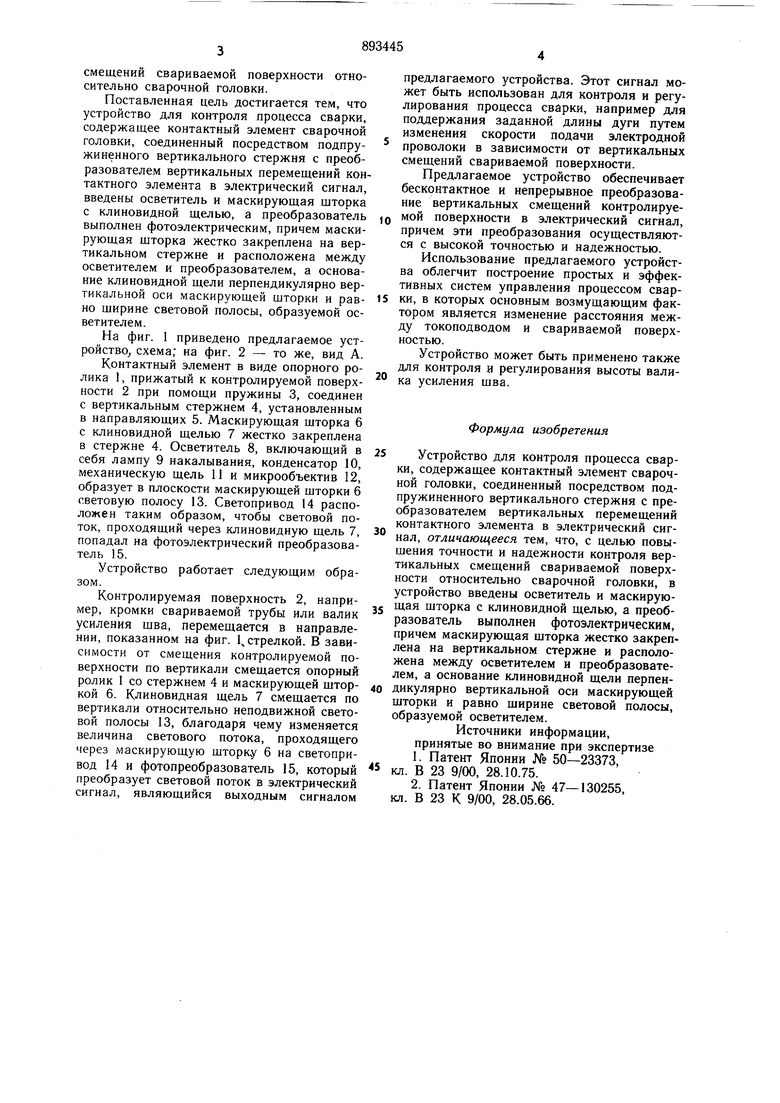

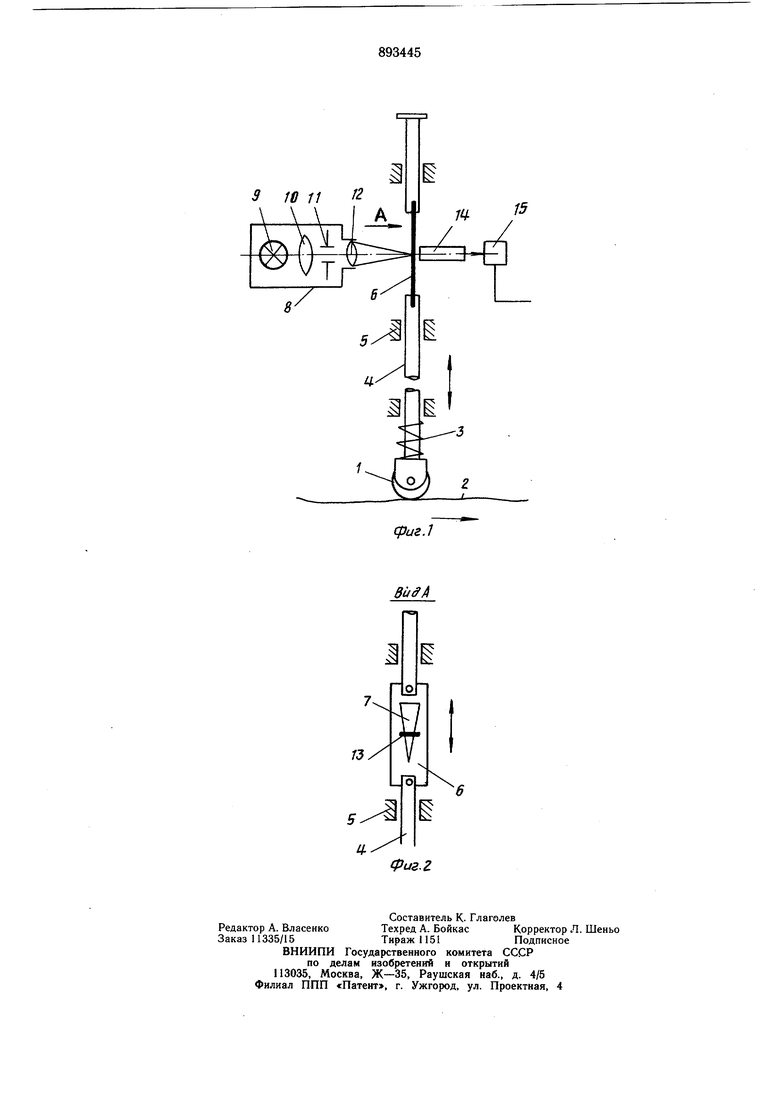

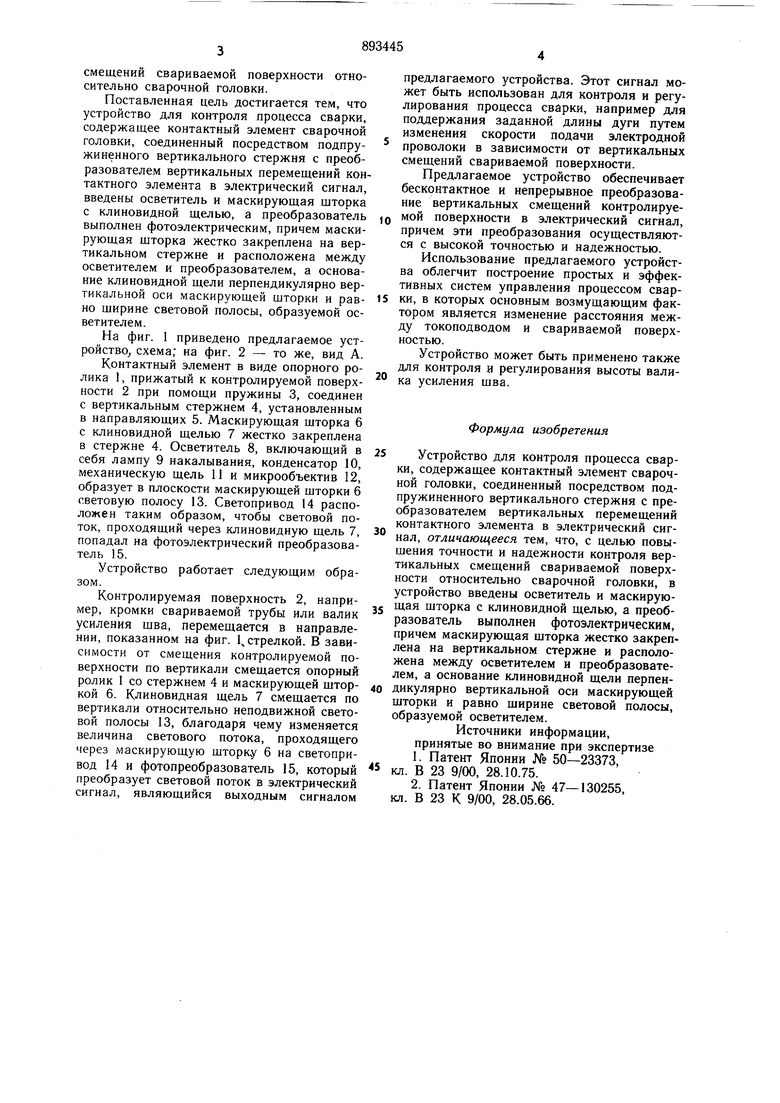

На фиг. 1 приведено предлагаемое устpoйcтвo схема; на фиг. 2 - то же, вид А.

Контактный элемент в виде опорного ролика 1, прижатый к контролируемой поверхности 2 при помощи пружины 3, соединен с вертикальным стержнем 4, установленным в направляющих 5. Маскирующая щторка 6 с клиновидной щелью 7 жестко закреплена в стержне 4. Осветитель 8, включающий в себя лампу 9 накалывания, конденсатор 10, механическую щель 11 и микрообъектив 12, образует в плоскости маскирующей щторки б световую полосу 13. Светопривод 14 расположен таким образом, чтобы световой поток, проходящий через клиновидную щель 7, попадал на фотоэлектрический преобразователь 15.

Устройство работает следующим образом.

Контролируемая поверхность 2, например, кромки свариваемой трубы или валик усиления шва, перемещается в направлении, показанном на фиг. 1 стрелкой. В зависимости от смещения контролируемой поверхности по вертикали смещается опорный ролик 1 со стержнем 4 и маскирующей щторкой 6. Клиновидная щель 7 смещается по вертикали относительно неподвижной световой полосы 13, благодаря чему изменяется величина светового потока, проходящего через маскирующую щторку 6 на светопривод 14 и фотопреобразователь 15, который преобразует световой поток в электрический сигнал, являющийся выходным сигналом

предлагаемого устройства. Этот сигнал может быть использован для контроля и регулирования процесса свирки, например для поддержания заданной длины дуги путем изменения скорости подачи электродной проволоки в зависимости от вертикальных смещений свариваемой поверхности.

Предлагаемое устройство обеспечивает бесконтактное и непрерывное преобразование вертикальных смещений контролируемой поверхности в электрический сигнал, причем эти преобразования осуществляются с высокой точностью и надежностью.

Использование предлагаемого устройства облегчит построение простых и эффективных систем управления процессом сварки, в которых основным возмущающим фактором является изменение расстояния между токоподводом и свариваемой поверхностью.

Устройство может быть применено также для контроля и регулирования высоты валика усиления щва.

Формула изобретения

Устройство для контроля процесса сварки, содержащее контактный элемент сварочной головки, соединенный посредством подпружиненного вертикального стержня с преобразователем вертикальных перемещений контактного элемента в электрический сигнал, отличающееся тем, что, с целью повышения точности и надежности контроля вертикальных смещений свариваемой поверхности относительно сварочной головки, в устройство введены осветитель и маскирующая щторка с клиновидной щелью, а преобразователь выполнен фотоэлектрическим, причем маскирующая шторка жестко закреплена на вертикальном стержне и расположена между осветителем и преобразователем, а основание клиновидной щели перпендикулярно вертикальной оси маскирующей щторки и равно щирине световой полосы, образуемой осветителем.

Источники информации, принятые во внимание при экспертизе

3 fO 11 f

Авторы

Даты

1981-12-30—Публикация

1980-03-21—Подача