(5) УСТРОЙСТВО ДЛЯ КОНТРОЛЯ СВАРНОГО СОЕДИНЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля сварных труб | 1982 |

|

SU1080936A1 |

| Устройство для контроля процесса сварки | 1980 |

|

SU893445A1 |

| Устройство для контроля сварных труб | 1985 |

|

SU1315189A1 |

| Устройство для контроля процесса дуговой сварки | 1981 |

|

SU1006124A1 |

| СПОСОБ АВТОМАТИЗИРОВАННОЙ НАРУЖНОЙ ДИАГНОСТИКИ ТРУБОПРОВОДА И АВТОМАТИЗИРОВАННЫЙ ДИАГНОСТИЧЕСКИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2021 |

|

RU2757203C1 |

| Устройство управления к ультразвуковому дефектоскопу | 1982 |

|

SU1071959A1 |

| УСТРОЙСТВО ДЛЯ БЕСКОНТАКТНОГО ИЗМЕРЕНИЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2000 |

|

RU2178140C1 |

| Способ ультразвукового контроля сварных швов труб и устройство для его осуществления | 1983 |

|

SU1259178A1 |

| УСТРОЙСТВО для АВТОМАТИЧЕСКОГО УЛЬТРАЗВУКОВОГО КОНТРОЛЯ КАЧЕСТВА СВАРНЫХ ШВОВ | 1968 |

|

SU211857A1 |

| Устройство для контроля сварных швов в металлических трубах | 1958 |

|

SU122329A1 |

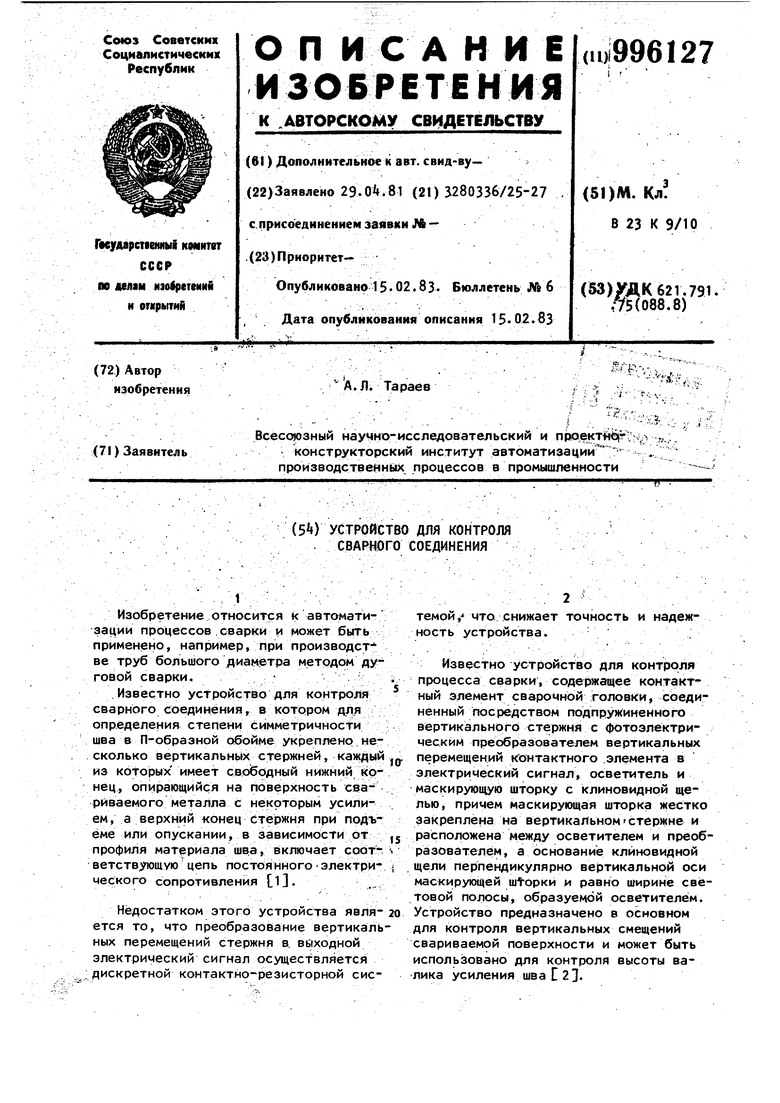

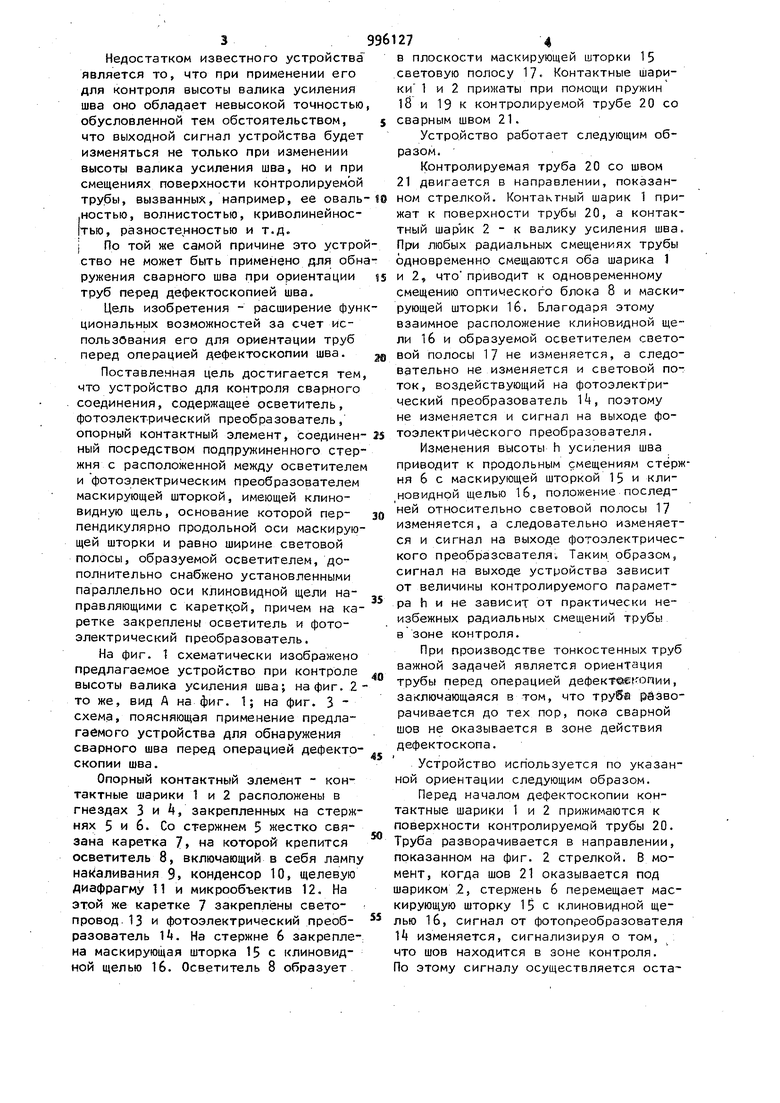

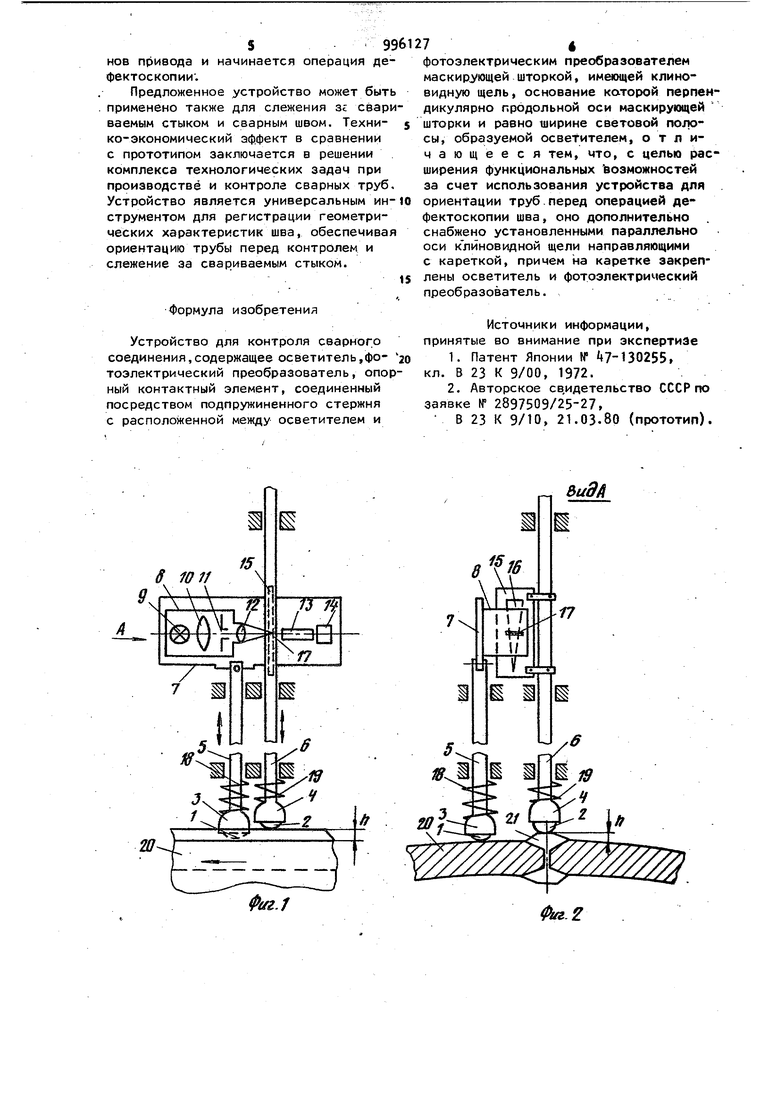

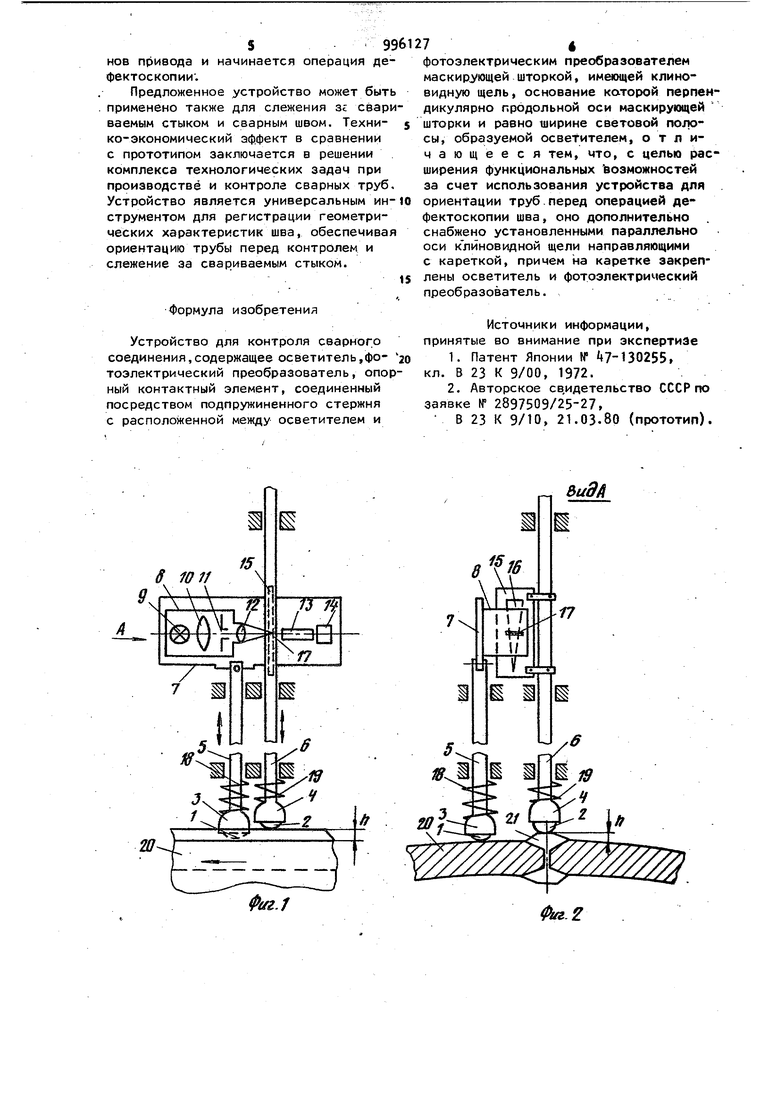

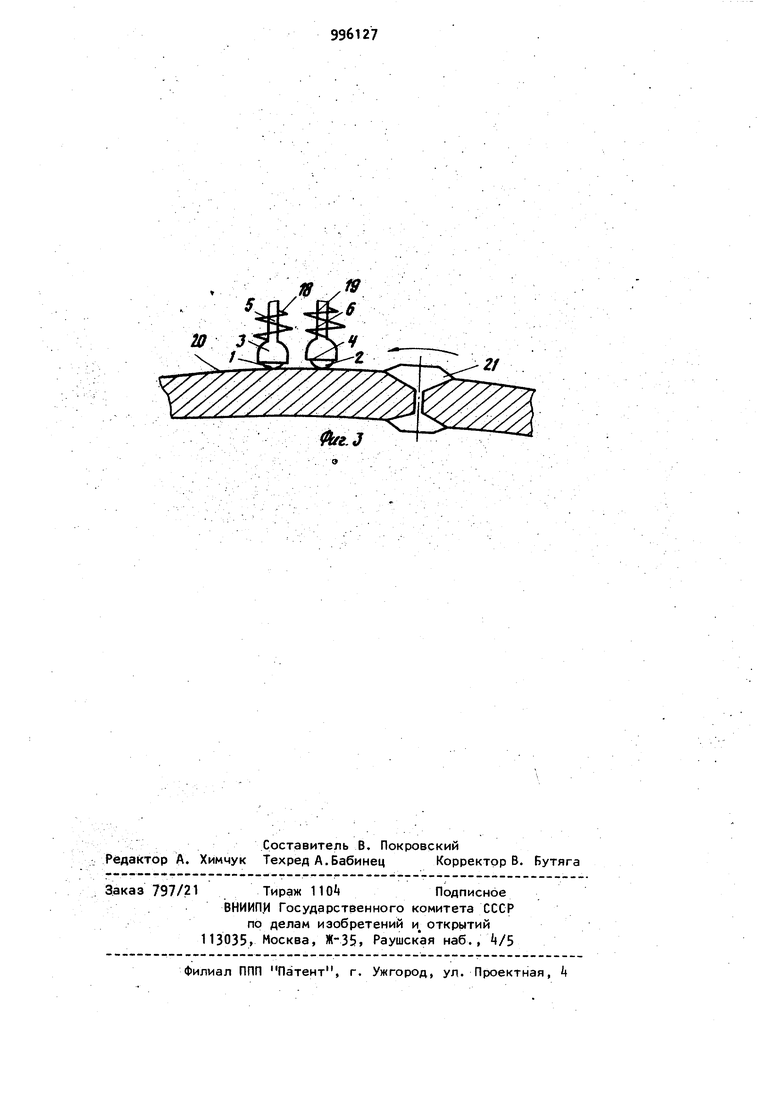

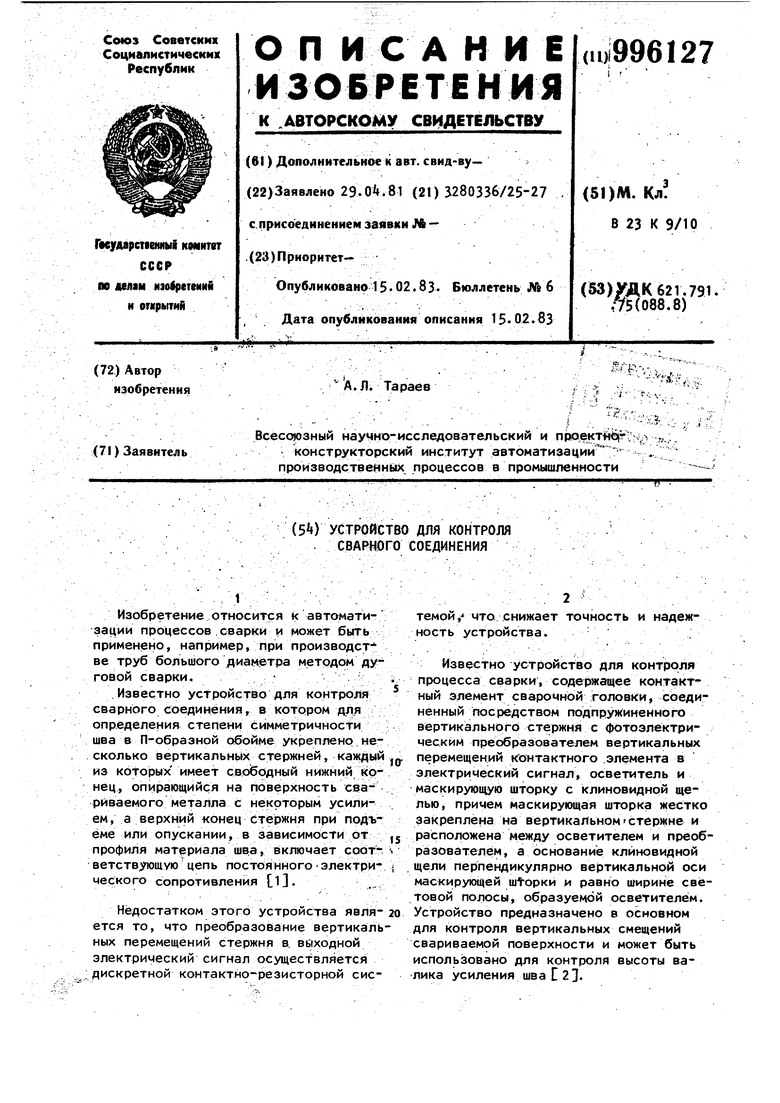

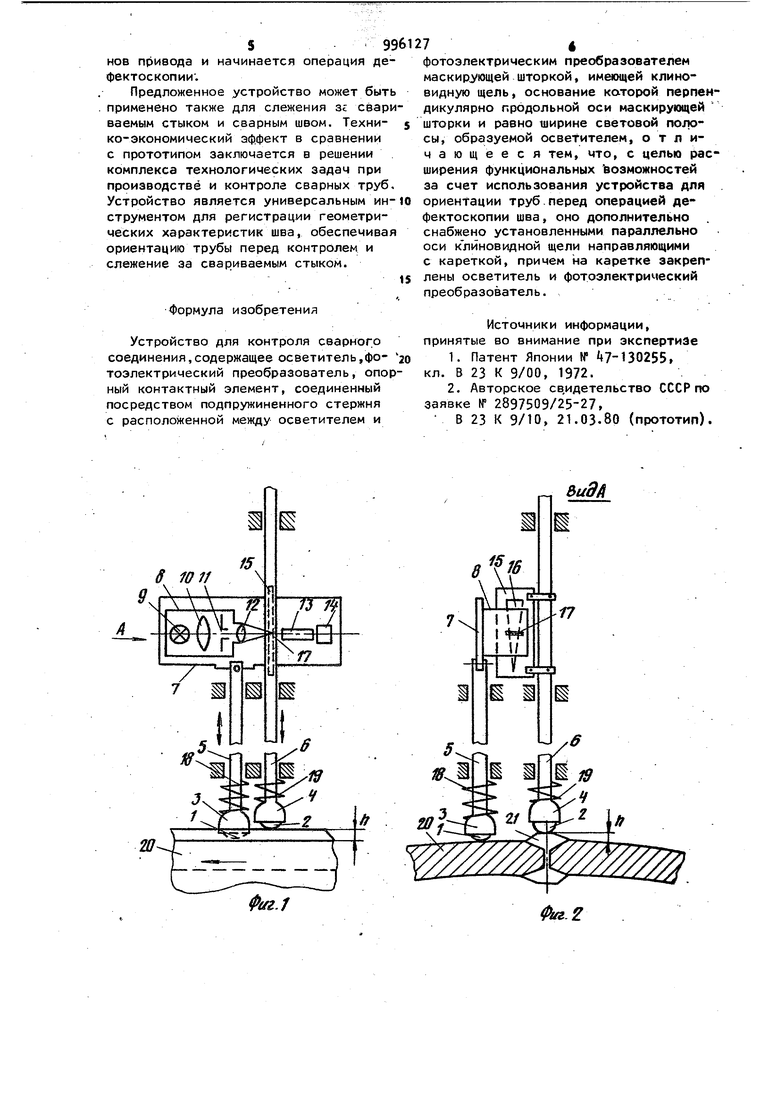

. - - : .; Изобретение относится к автоматизации процессов сварки и может быть применено, например, при производст ее труб большого диаметра методом дуговой сварки. . .Известно устройство для контроля сварного соединения г в котором для определения степени ёимметричности шва в П-образной обойме укреплено.несколько вертикальнь1х стержней, каждый из которых имеет свободный нижний конец, опирающийся на поверхность свариваемого металла с некоторым усилием, а верхний конец стержня при подъеме или опускании, в зависимости от профиля материала шв.а, включает соответствующую цепь постоя нНогоэлектрического сопротивления 1. Недостатком этого устройства является то, что преобразование вертикаль ных перемещений стержня в. ваходной электрический сигнал осуществляется дискретной контактно-резисторной системой, что снижает точность и надежность устройства. Известно устройство для конт|роля процесса сварки, содержащее контактный элемент сварочной головки, соединенный посредством под пружиненного вертикального стержня с фотоэлектрическим преобразователем вертикальных перемещений контактного элемента в электрический сигнал, осветитель и маскирующую шторку с клиновидной щелью, причем маскирующая шторка жестко закреплена на вертикальномстержне и расположена между осветителем и преобразователем, а основание клиновидной щели перпендикулярно вертикальной оси маскирующей шtopки и равно ширине световой полосы, образуемой осветителем. Устройство предназначено в основном для контроля вертикальных смещений свариваемой поверхности и может быть использовано для контроля высоты валика усиления шва С 2J. Недостатком известного устройства является то, что при применении его для контроля высоты валика усиления шва оно обладает невысокой точностью обусловленной тем обстоятельством, что выходной сигнал устройства будет изменяться не только при изменении высоты валика усиления шва, но и при смещениях поверхности контролируемой трубы, вызванных, например, ее оваль ностью, волнистостью, криволинейностью, разностейностью и т.д. 1 По той же самой причине это устро ство не может быть применено для обн ружения сварного шва при ориентации труб перед дефектоскопией шва. Цель изобретения - расширение фун циональных возможностей за смет использования его для ориентации труб перед операцией дефектоскопии шва. Поставленная цель достигается тем что устройство для контроля сварного соединения, содержащее осветитель, фотоэлектрический преобразователь, опорный контактный элемент, соединенный посредством подпружиненного стержня с расположенной между осветителем и фотоэлектрическим преобразователем маскирующей шторкой, имеющей клиновидную щель, основание которой перпендикулярно продольной оси маскирующей шторки и равно ширине световой полосы, образуемой осветителем, дополнительно снабжено установленными параллельно оси клиновидной щели направляющими с кареткой, причем на каретке закреплены осветитель и фотоэлектрический преобразователь. На фиг. 1 схематически изображено предлагаемое устройство при контроле высоты валика усиления шва; нафиг. 2 то же, вид А на фиг. 1; на фиг. 3 схема, поясняющая применение предлагаемого устройства для обнаружения сварного шва перед операцией дефектоскопии шва. Опорный контактный элемент - контактные шарики 1 и 2 расположены в гнездах 3 и Ц, закрепленных на стержнях 5 и 6. Со стержнем 5 жестко связана каретка 7 на которой крепится осветитель 8, включающий в себя лампу накаливания 9, конденсор 10, щелевую диафрагму 11 и микрообъектив 12. На этой же каретке 7 закреплены светопровод. 13 и фотоэлектрический преобразователь 1. На стержне 6 закреплена маскирующая шторка 15 с клиновидной щелью 16. Осветитель 8 образует В плоскости маскирующей шторки 15 световую полосу 1. Контактные шарики 1 и 2 прижаты при помощи пружин 18 и 19 к контролируемой трубе 20 со сварным швом 21. Устройство работает следующим образом. Контролируемая труба 20 со швом 21 двигается в направлении, показанном стрелкой. Контактный шарик 1 прижат к поверхности трубы 20, а контактный шарик 2 - к валику усиления шва. При любых радиальных смещениях трубы одновременно смещаются оба шарика 1 и 2, что приводит к одновременному смещению оптического блока 8 и маскирующей шторки 16. Благодаря этому взаимное расположение клиновидной щели 1б и образуемой осветителем световой полосы 17 не изменяется, а следовательно не изменяется и световой поток, воздействующий на фотоэлектрический преобразователь 1, поэтому не изменяется и сигнал на выходе фотоэлектрического преобразователя. Изменения высоты h усиления шва приводит к продольным смещениям стержня 6 с маскирующей шторкой 15 и клиновидной щелью 16, положение последней относительно световой полосы 17 изменяется, а следовательно изменяется и сигнал на выходе фотоэлектрического преобразователя. Таким образом, сигнал на выходе устройства зависит от величины контролируемого параметра h и не зависит от практически неизбежных радиальных смещений трубы 8 зоне контроля. При производстве тонкостенных труб важной задачей является ориентация трубы перед операцией дефект@0копии, заключающаяся в том, что трува разворачивается до тех пор, пока сварной шов не оказывается в зоне действия дефектоскопа. Устройство используется по указанной ориентации следующим образом. Перед началом дефектоскопии контактные шарики 1 и 2 прижимаются к поверхности контролируемой трубы 20. Труба разворачивается в направлении, показанном на фиг. 2 стрелкой. В момент, когда шов 21 оказывается под ариком 2, стержень 6 перемещает маскирующую шторку 15 с клиновидной щелью 16, сигнал от фотопреобразоаателя изменяется, сигнализируя о том, что шов находится в зоне контроля. По этому сигналу осуществляется оста599нов привода и начинается операция дефектоскопии;Предложенное устройство может быть применено также для слежения зг свари ваемым стыком и сварным швом. Технико-экономический эффект в сравнении с прототипом заключается в решении комплекса технологических задач при производстве и контроле сварных труб. Устройство является универсальным инструментом для регистрации геометрических характеристик шва, обеспечивая ориентацию трубы перед контролем и слежение за свариваемым стыком. формула изобретения Устройство для контроля сварного соединения,содержащее осветитель,фотоэлектрнческий преобразователь, опор ный контактный элемент, соединенный посредством подпружиненного стержня с расположенной между осветителем и

ВидА 7« фотоэлектрическим преобразователем маскирующей шторкой, имеющей клиновидную щель, основание которой перпендикулярно продольной оси маскирующей шторки и равно ширине световой полосы, образуемой осветителем, отличающееся тем, что, с целью расширения функциональных возможностей за счет использования устройства для ориентации труб.перед операцией дефектоскопии шва, оно дополнительно снабжено установленными параллельно оси клйновидной щели направляющими с кареткой, причем на каретке закреплены осветитель и фотоэлектрический преобразователь. Источники информации, принятые во внимание при экспертизе 1.Патент Японии № i 130255 кл. В 23 К 9/00, 1972. 2.Авторское св.идетельство СССР по заявке № 2897509/25-27, В 23 К 9/10, 21.03.80 (прототип).

/5

S 10 If

Фиг.2

Авторы

Даты

1983-02-15—Публикация

1981-04-29—Подача