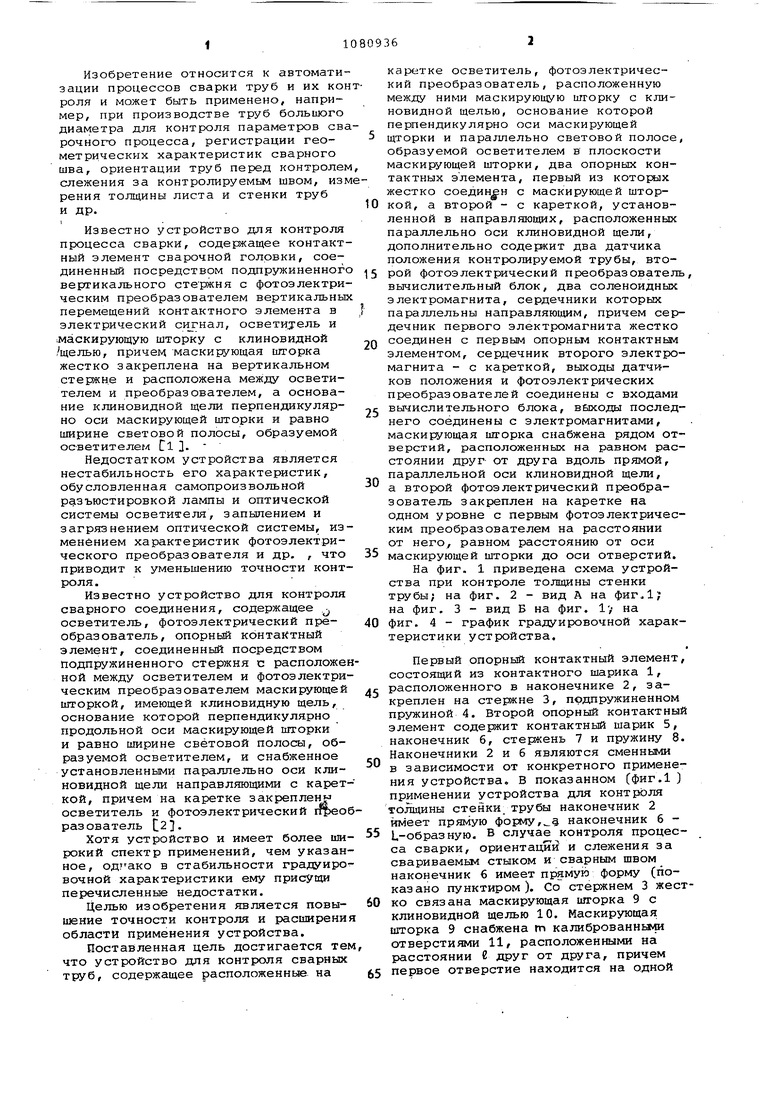

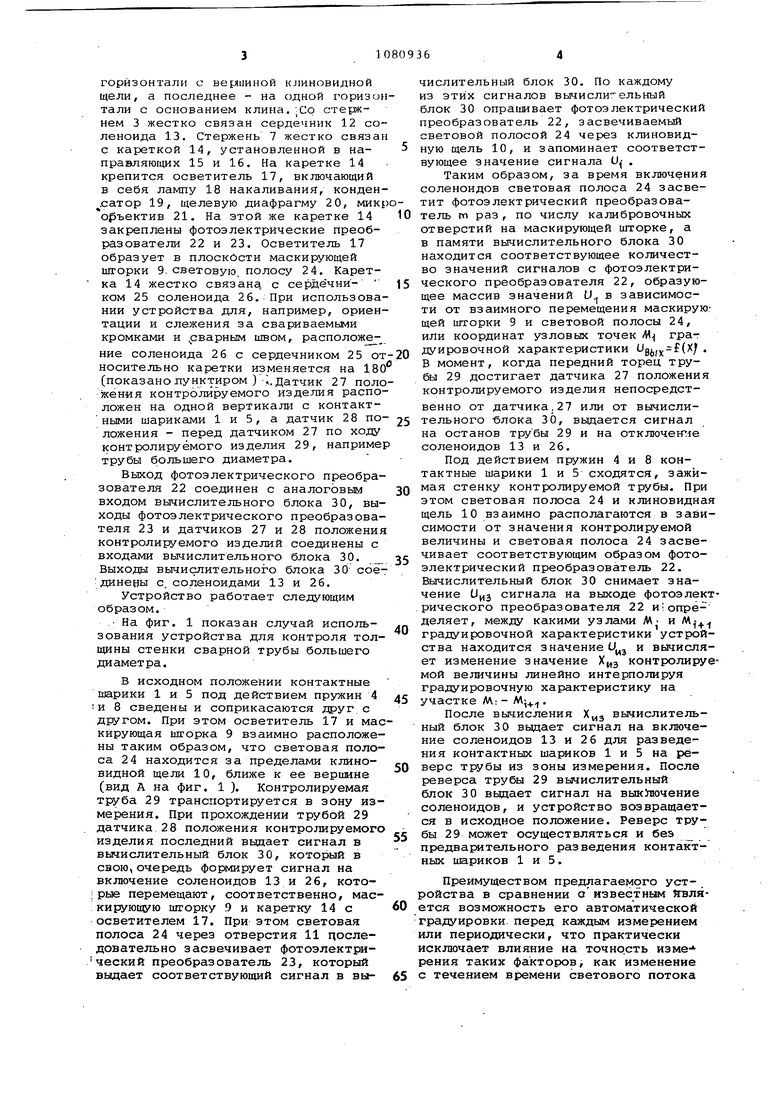

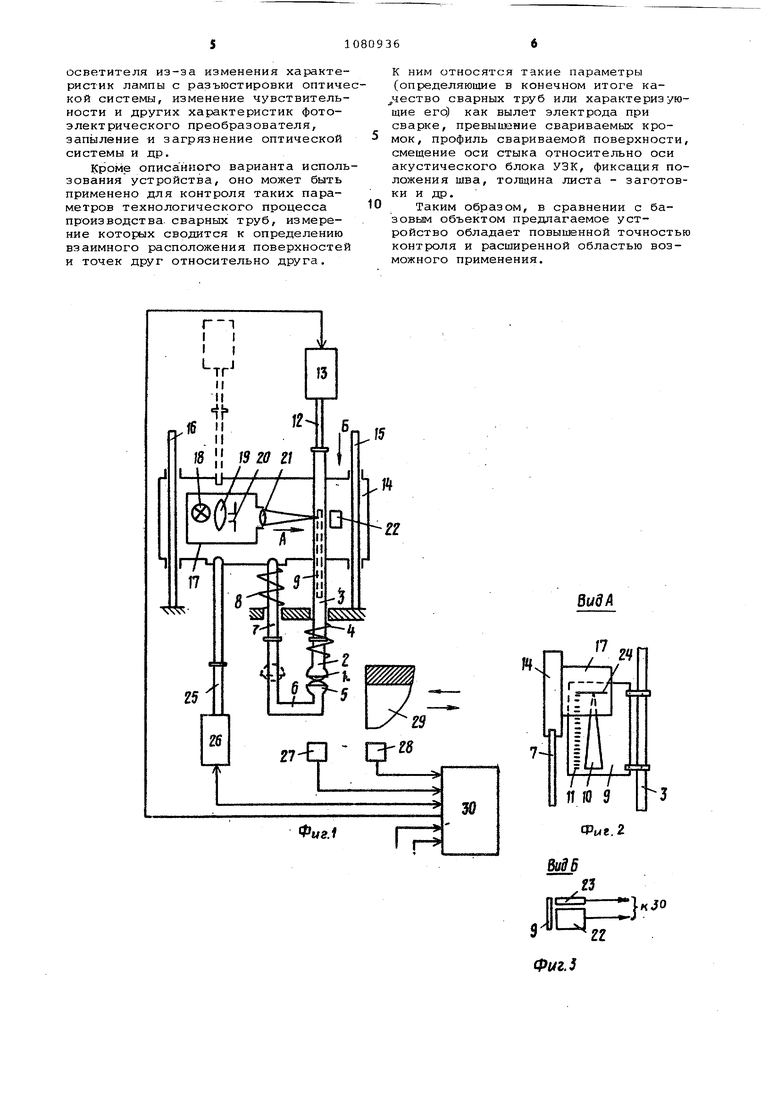

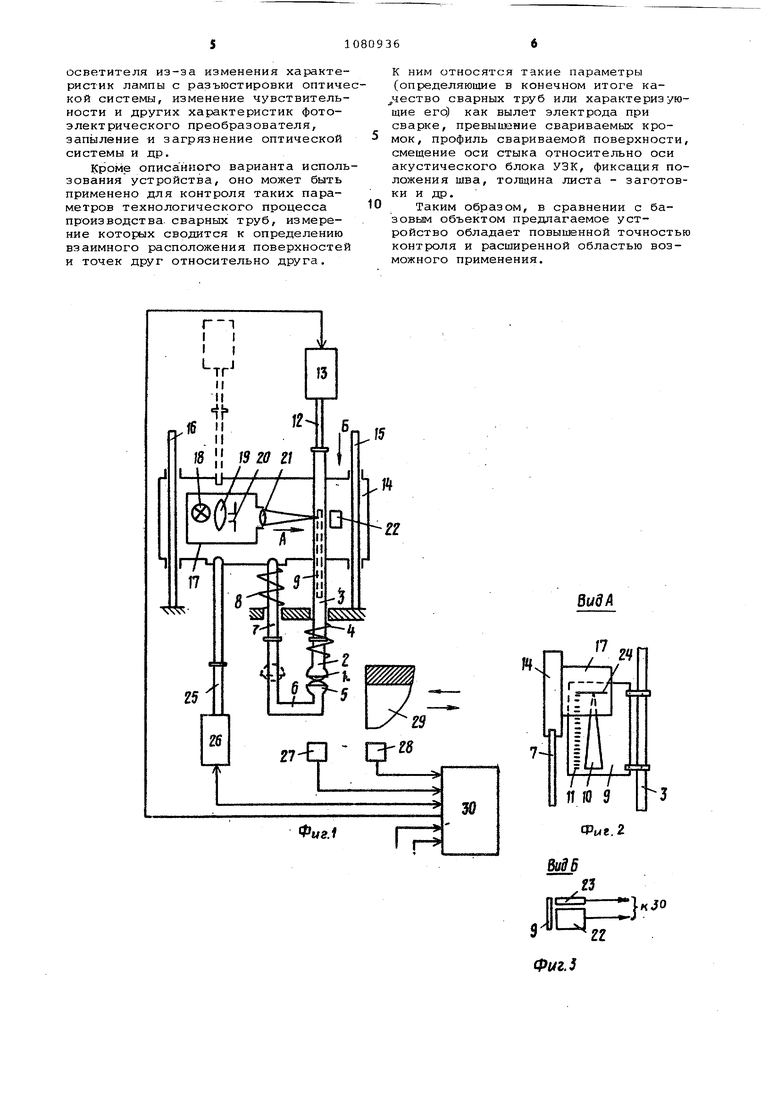

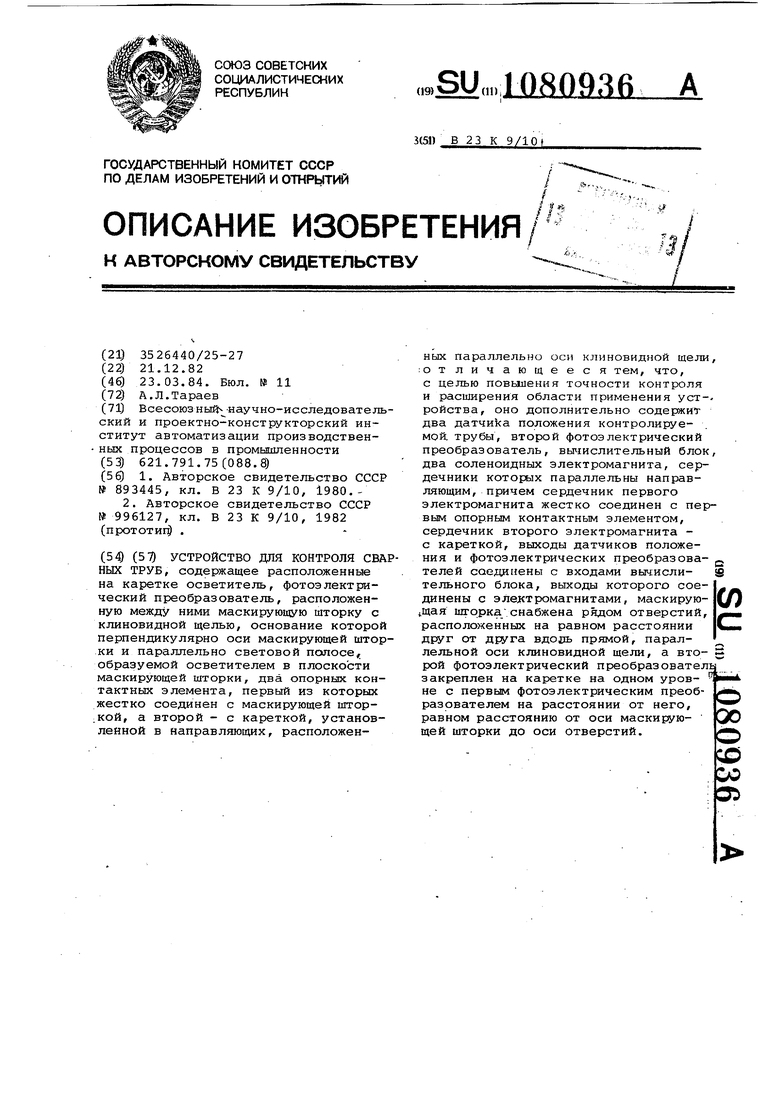

Изобретение относится к автомати зации процессов сварки труб и их ко роля и может быть применено, например, при производстве труб большого диаметра для контроля параметров св рочного процесса, регистрации геометрических характеристик сварного шва, ориентации труб перед контроле слежения за контролируемьм швом, из рения толщины листа и стенки труб и др. Известно устройство для контроля процесса сварки, содержащее контакт ный элемент сварочной головки, соединенный посредством подпружиненног вертикального стержня с фотоэлектри ческим преобразователем вертикальны перемещений контактного элемента в электрический , осветитель и маскирующую шторку с клиновидной /щелью, причем маскирующая шторка жестко закреплена на вертикальном стержне и расположена между освети-телем и преобразователем, а основание клиновидной щели перпендикулярно оси маскирующей шторки и равно ширине световой полосы, образуемой ос-ветителем Cl Д. Недостатком устройства является нестабильность его характеристик, обусловленная самопроизвольной разьюстировкой лампы и оптической системы осветителя, запылением и загрязнением оптической системы, из менением характеристик фотоэлектрического преобразователя и др. , что приводит к уменьшению точности контроля. Известно устройство для контроля сварного соединения, содержащее осветитель, фотоэлектрический преобразователь, опорный контактный элемент, соединенный посредством подпружиненного стержня с расположен ной между осветителем и фотоэлектрическим преобразователем маскирующей шторкой, имеющей клиновидную щель, основание которой перпендикулярно продольной оси маскирующей шторки и равно ширине световой полосы, образуемой осветителем, и снабженное установленными параллельно оси клиновидной щели направляющими с кареткой, причем на каретке закреплен осветитель и фотоэлектрический ггреоб разователь С2. Хотя устройство и имеет более широкий спектр применений, чем указанное, одгако в стабильности градуировочной характеристики ему присущи перечисленные недостатки. Целью изобретения является повышение точности контроля и расширени области применения устройства. Поставленная цель достигается тем что устройство для контроля сварных труб, содержащее расположенные на каретке осветитель, фотоэлектрический преобразователь, расположенную между ними маскирующую шторку с клиновидной щелью, основание которой перпендикулярно оси маскирующей щторки и параллельно световой полосе, образуемой осветителем в плоскости маскирующей шторки, два опорных контактных элемента, первый из которых жестко соединен с маскирующей шторкой, а второй - с кареткой, установленной в направляющих, расположенных параллельно оси клиновидной щели, дополнительно содеркит два датчика положения контролируемой трубы, второй фотоэлектрический преобразователь, вычислительный блок, два соленоидных электромагнита, сердечники которых параллельны направляющим, причем сердечник первого электромагнита жестко соединен с первым опорньм контактньм элементом, сердечник второго электромагнита - с кареткой, выходы датчиков положения и фотоэлектрических преобразователей соединены с входами вычислительного блока, выходы последнего соединены с электромагнитами, маскирующая шторка снабжена рядом отверстий, расположенных на равном расстоянии друг от друга вдоль прямой, параллельной оси клиновидной щели, а второй фотоэлектрический преобразователь закреплен на каретке на одном уровне с первым фотоэлектрическим преобразователем на расстоянии от него, равном расстоянию от оси маскирующей шторки до оси отверстий. На фиг. 1 приведена схема устройства при контроле толщины стенки трубы; на фиг. 2 - вид А на фиг.1; на фиг. 3 - вид Б на фиг. , на фиг. 4 - график градуировочной характеристики устройства. Первый опорный контактный элемент, состоящий из контактного шарика 1, расположенного в наконечнике 2, закреплен на стержне 3, подпружиненном пружиной 4. Второй опорный контактный элемент содержит контактный шарик 5, наконечник б, стержень 7 и пружину 8. Наконечники 2 и б являются сменными в зависимости от конкретного применения устройства. В показанном (фиг.1 ) применении устройства для контроля толщины стенки трубы наконечник 2 имеет прямую фогялу, наконечник 6 L-образную. В случае контроля процесса сварки, ориентации и слежения за свариваемнм стыком и сварным швом наконечник € имеет прямую форму (показ ано пунктиром). Со стержнем 3 жестко связана маскирующая шторка 9 с клиновидной щелью 10. Маскирующая шторка 9 снабжена m калиброванными отверстиями 11, расположенными на расстоянии и друг от друга, причем первое отверстие находится на одной горизонтали с вер1ииной клиновидной щели, а последнее - на одной горизо тали с основанием клина.Со стержнем 3 жестко связан сердечник 12 со леноида 13. Стержень 7 жестко связа с кареткой 14, установленной в направляющих 15 и 16. На каретке 14 крепится осветитель 17, включающий в себя лампу 18 накаливания, конден .сатор 19, щелевую диафрагму 20, мик оръектив 21. На этой же каретке 14 закреплены фотоэлектрические преобразователи 22 и 23. Осветитель 17 образует в плоскости маскирующей шторки 9.световую, полосу 24. Карет ка 14 жестко связана с сердечником 25 соленоида 26. При использова нии устройства для, например, ориен тации и слежения за свариваемыми кромками и сварным швом, расположе ние соленоида 26 с сердечником 25 от носительно каретки изменяется на IS (показано лунктиром )-i. Датчик 27 пол жения контролируемого изделия распо ложен на одной вертикали с контактными шариками 1 и 5, а датчик 28 по ложения - перед датчиком 27 по ходу контролируемого изделия 29, наприме трубы большего диаметра. Выход фотоэлектрического преобразователя 22 соединен с аналоговым входом вычислительного блока 30, выходы фотоэлектрического преобразователя 23 и датчиков 27 и 28 положени контролируемого изделий соединены с входами вычислительного блока 30. Выходы вычислительного блока 30 сое динены с. соленоидами 13 и 26. Устройство работает следующим образом. . На фиг. 1 показан случай использования устройства для контроля толщины стенки сварной трубы большего диаметра. в исходном положении контактные шарики 1 и 5 под действием пружин 4 и 8 сведены и соприкасаются друг с другом. При этом осветитель 17 и мас кирующая шторка 9 взаимно расположены таким образом, что световая полоса 24 находится за пределами клиновидной щели 10, ближе к ее вершине (вид А на фиг. 1 ). Контролируемая труба 29 транспортируется в зону измерения. При прохождении трубой 29 датчика 28 положения контролируемого изделия последний вьщает сигнал в вычислительный блок 30, который в свою, очередь формирует сигнал на включение соленоидов 13 и 26, кото рые перемещают, соответственно, маскирующую шторку 9 и каретку 14 с осветителем 17. При этом световая полоса 24 через отверстия 11 последовательно засвечивает фотоэлектри ческии преобразователь 23, который вьвдает соответствующий сигнал в вочислительный блок 30. По каждому из этих сигналов вычислительный блок 30 опрашивает фотоэлектрический преобразователь 22, засвечиваемый световой полосой 24 через клиновидную щель 10, и запоминает соответствующее значение сигнала . Таким образом, за время включения соленоидов световая полоса 24 засветит фотоэлектрический преобразователь го раз, по числу калибровочных отверстий на маскирующей шторке, а в памяти вычислительного блока 30 находится соответствующее количество значений сигналов с фотоэлектрического преобразователя 22, образующее массив значений U в зависимости от взаимного перемещения маскирую.щей шторки 9 и световой полосы 24, или координат узловых точек М градуировочной характеристики sы В момент, когда передний торец трубы 29 достигает датчика 27 положения контролируемого изделия непосредственно от датчика.27 или от вычислительного -блока 30, выдается сигнал на останов трубы 29 и на отключет1е соленоидов 13 и 26. Под действием пружин 4 и 8 контактные шарики 1 и 5 сходятся, зажимая стенку контролируемой трубы. При этом световая полоса 24 и клиновидная щель 10 взаимно располагаются в зависимости от значения контролируемой величины и световая полоса 24 засвечивает соответствующим образом фотоэлектрический преобразователь 22. Вычислительный блок 30 снимает значение сигнала на выходе фотоэлектрического преобразователя 22 иопределяет, между какими узлами М и М,градуировочнои характеристики устройства находится значение и вьйисляет изменение значение контролируемой величины линейно интерполируя градуировочную характеристику на участке М:- ЛЛ.. После вычисления Х„з вычислительный блок 30 вьщает сигнал на включение соленоидов 13 и 26 для разведения контактных шариков 1 и 5 на реверс трубы из зоны измерения. После реверса трубы 29 вычислительный блок 30 выдает сигнал на вык тючение соленоидов, и устройство возвращается в исходное положение. Реверс трубы 29 может осуществляться и без предварительного разведения контактных шариков 1 и 5. Преимуществом предлагаемого устройства в сравнении с известным йвляется возможность его автоматической гpa yиpoвки. перед каждым измерением или периодически, что практически исключает влияние на точнрсть изме- рения таких факторов, как изменение с течением времени светового потока

осветителя из-за изменения характеристик лампы с разъюстировки оптичекой системы, изменение чувствительности и других характеристик фотоэлектрического преобразователя, эапыление и загрязнение оптической системы и др,

Кроме описанного варианта использования устройства, оно может быть применено для контроля таких параметров технологического процесса производства, сварных труб, измерение которых сводится к определению взаимного расположения поверхностей и точек друг относительно друга.

к ним относятся такие параметры (определяющие в конечном итоге ка,чество сварных труб или характеризующие его) как вылет электрода при сварке, превышение свариваемьях кромок, профиль свариваемой поверхности, смещение оси стыка относительно оси акустического блока УЗК, фиксация положения шва, толщина листа - заготовки и др.

Таким образом, в сравнении с базовым объектом предлагаемое устройство обладает повышенной точностью контроля и расширенной областью возможного применения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля сварного соединения | 1981 |

|

SU996127A1 |

| Устройство для контроля сварных труб | 1985 |

|

SU1315189A1 |

| Устройство для контроля процесса сварки | 1980 |

|

SU893445A1 |

| Устройство для контроля процесса дуговой сварки | 1981 |

|

SU1006124A1 |

| СПОСОБ БЕСКОНТАКТНОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2661312C1 |

| УСТРОЙСТВО ДЛЯ БЕСКОНТАКТНОГО ИЗМЕРЕНИЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2000 |

|

RU2178140C1 |

| Гидростатический нивелир | 1977 |

|

SU734505A1 |

| Магнитная система сканера-дефектоскопа | 2016 |

|

RU2680103C2 |

| ПОЛУАВТОМАТ ДЛЯ НАБИВКИ СЕРДЕЧНИКОВ ТРАНСФОРМАТОРОВ | 1964 |

|

SU165819A1 |

| ОБУЧАЮЩЕЕ УСТРОЙСТВО | 1973 |

|

SU367448A1 |

УСТРОЙСТВО ДЛЯ КОНТРОЛЯ СВАРНЫХ ТРУБ, содержащее расположенные на каретке осветитель, фотоэлектрический преобразователь, расположенную между ними маскирующую шторку с клиновидной щелью, основание которой перпендикулярно оси маскирующей шторки и параллельно световой полосе образуемой осветителем в плоскости маскирующей шторки, два опорных контактных элемента, первый из которых жестко соединен с маскирующей пггор;КОй, а второй - с кареткой, установленной в направляющих, расположенных параллельно оси клиновидной щели, :отличающееся тем, что, с целью повыдения точности контроля и расширения области применения уст-ройства, оно дополнительно содержит два датчика положения контролируемой, трубы, второй фотоэлектрический преобразователь, вычислительный блок, два соленоидных электромагнита, сердечники которых параллельны направляющим, причем сердечник первого электромагнита жестко соединен с первым опорным контактным элементом, сердечник второго электромагнита с кареткой, выходы датчиков положения и фотоэлектрических преобразователей соединены с входами вычисли- S тельного блока, выходы которого сое(Л динены с эле стромагнитами, маскирую щая шторка/снабжена рядом отверстий, с расположенных на равном расстоянии друг от друга вдооь прямой, параллельной оси клиновидной щели, а второй фотоэлектрический преобразователь закреплен на каретке на одном уровне с первым фотоэлектрическим преобразователем на расстоянии от него, 00 О равном расстоянию от оси маскирующей шторки до оси отверстий. ф СдО сз

Фиг. 2

jgzri

Фиг.

Мтт-)

Mmf

51 ФигЛ

(m-zn (m-t)l

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для контроля процесса сварки | 1980 |

|

SU893445A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство для контроля сварного соединения | 1981 |

|

SU996127A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-03-23—Публикация

1982-12-21—Подача