Область техники

Изобретение относится к технологии изготовления сантехнического отопительного оборудования и оборудования для сушки полотенец применимо в быту.

Предшествующий уровень техники

Полотенцесушители или, как их иначе называют, дизайн-радиаторы делятся на водяные, электрические и комбинированные. Дизайн-радиаторы самые красивые отопительные приборы из существующих, которые являются одновременно элементами интерьера.

Известен способ изготовления полотенцесушителя, включающий черновую механическую обработку наружной поверхности трубчатой заготовки, формообразование оборотного канала из, по меньшей мере, одного модульного элемента полотенцесушителя, сборку сваркой полотенцесушителя и его ручную финишную обработку.

Известный способ характеризует наличие значительного ручного труда при финишной обработке изделия с простой формой полотенцесушителя на основе одного, двух модульных элементов, который не обеспечивает равномерной обработки полотенцесушителя, так как не позволяет изменить интенсивность обработки на различных участках формоизменения поверхности изделий, что приводит к невозможности получения качественной поверхности изделия и низкой отражательной способности рабочей поверхности полотенцесушителя, а также характеризуется низкой производительностью.

Ближайшим техническим решением, принятым в качестве прототипа, является способ изготовления полотенцесушителя, включающий черновую механическую обработку наружной поверхности трубчатой заготовки, формообразование оборотного канала, по меньшей мере, из одного модульного элемента полотенцесушителя, сборку путем сварки модульных элементов с возможностью образования между собой пространственной объемной корпусной структуры и ручную финишную обработку упомянутой поверхности полотенцесушителя посредством механического шлифовально-полировального инструмента.

Прототип, как и известный способ, характеризует наличие значительного ручного труда при финишной обработке, который в еще большей степени не обеспечивает равномерной обработки полотенцесушителя, так как не позволяет изменить интенсивность обработки на различных участках формоизменения поверхности изделий, что приводит к невозможности получения качественной поверхности изделия. Отражательная способность рабочей поверхности полотенцесушителя также не соответствует требованиям современного дизайна сантехнической арматуры для сушки и обогрева. Механическая обработка в зоне сварных швов приводит к затиранию макро- и микротещин и раковин, которые со временем инициируют очаги электрохимической коррозии, что отрицательно сказывается на потребительских свойствах полотенцесушителя.

Раскрытие изобретения

В основу настоящего изобретения положена задача повышения потребительских свойств изделия путем повышения отражательной способности рабочей поверхности полотенцесушителя и коррозионной стойкости с одновременным выявлением дефектов сварного шва трубчатой заготовки модульного элемента полотенцесушителя, улучшения качества обработки и повышения производительности.

Поставленная задача решается тем, что в способе изготовления водяного полотенцесушителя, включающем черновую и чистовую шлифовку наружной поверхности мерной трубчатой заготовки, формообразование оборотного канала, по меньшей мере, одного модульного элемента полотенцесушителя, сборку полотенцесушителя и финишную обработку его поверхности, согласно изобретению черновую шлифовку осуществляют за три прохода путем вращения и осевой осцилляции трубчатой заготовки между контактирующей с ней бесконечной абразивной лентой и ведомым кругом на основе эластомера в присутствии смазочно-охлаждающей жидкости (сож) на водной основе с осевой подачей в интервале 0,1-7,0 м/мин и частотой вращения 1500-3200 об/мин с глубиной подачи, задаваемой ведущим кругом, по следующим технологическим проходам:

на первом проходе обработку производят между одной парой инструмента: бесконечная абразивная лента - ведомым круг до шероховатости поверхности Ra (0,53-0,6) мкм;

на втором проходе обработку производят между одной парой бесцентрового инструмента: бесконечная абразивная лента - ведомый круг до шероховатости поверхности Ra (0,45-0,5) мкм;

на третьем проходе обработку производят между одной парой бесцентрового инструмента: бесконечная абразивная лента - ведомый круг до шероховатости поверхности Ra (0,38-0,42) мкм;

а чистовую шлифовку осуществляют в два прохода:

на первом проходе обработку производят между двумя последовательно размещенными парами идентичного бесцентрового инструмента: бесконечная абразивная лента - ведомый круг до шероховатости поверхности Ra (0,34-0,36) мкм;

на втором проходе обработку производят между двумя последовательно размещенными парами идентичного бесцентрового инструмента: бесконечная абразивная лента - ведомый круг до шероховатости поверхности Ra (0,23-0,31) мкм;

финишную обработку производят в два прохода:

первый проход производят путем полировки заготовки между, по меньшей мере, одной парой последовательно расположенных бесцентровых инструментов: круг на основе хлопчатобумажной роторной щетки - ведомый круг в присутствии полировочной пасты до шероховатости поверхности Ra (0,19-0,198) мкм до получения коэффициента отражения 95%, после чего производят формообразование заданного модульного элемента и сборку полотенцесушителя и производят второй проход в виде суперполировки модульного элемента путем дискретно-последовательного погружения, по меньшей мере, одного модульного элемента полотенцесушителя в электролит на основе водных растворов нейтральных солей аммония, образования парогазовой оболочки вблизи наружной поверхности обрабатываемого элемента и инициирования электрических разрядов между электролитом и обрабатываемой поверхностью до получения шероховатости поверхности Ra (0,16-0,19) мкм с коэффициентом отражения 99%, при этом дискретно-последовательное перемещение модульных элементов полотенцесушителя в электролите осуществляют по заданному закону со скоростью погружения, обратно пропорциональной полируемой площади поверхности модульных элементов, после чего полотенцесушитель извлекают из электролита, удаляют последний и сушат.

Технический результат применения изобретения состоит в том, что он позволяет обрабатывать изделия сложной формы, длинномерные изделия различного профиля, изделия конечных размеров с труднодоступными для традиционных методов обработки местами, обеспечивая при этом снижение шероховатости поверхности на 2-3 класса при достижении яркого металлического блеска. Предлагаемое изобретение позволяет исключить малопроизводительный ручной труд и ручное нестационарное силовое воздействие на обрабатываемую поверхность за счет механизации и автоматизации процесса обработки.

Краткое описание чертежей

В дальнейшем изобретение поясняется конкретными примерами его выполнения и прилагаемыми чертежами, на которых:

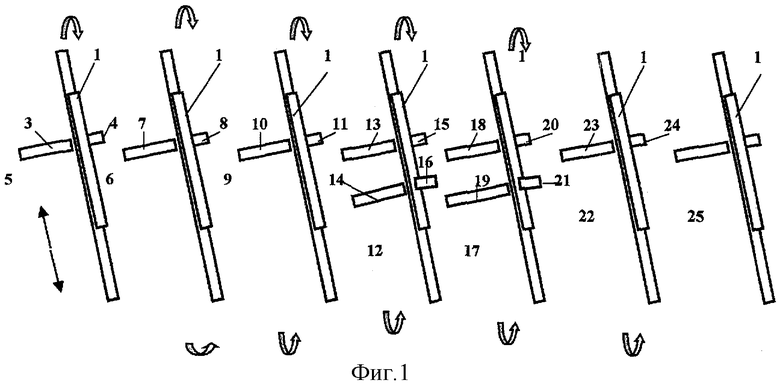

фиг.1 изображает общий вид технологической схемы изготовления полотенцесушителя, в т.ч.

согласно изобретению

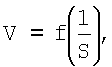

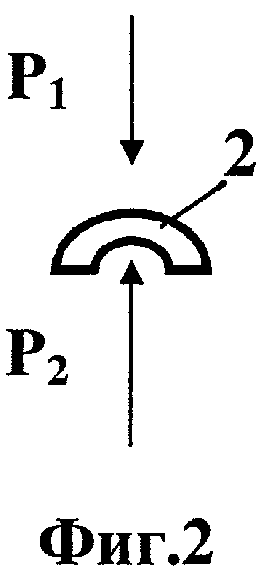

фиг.2 - формообразование оборотного канала, по меньшей мере, одного модульного элемента полотенцесушителя;

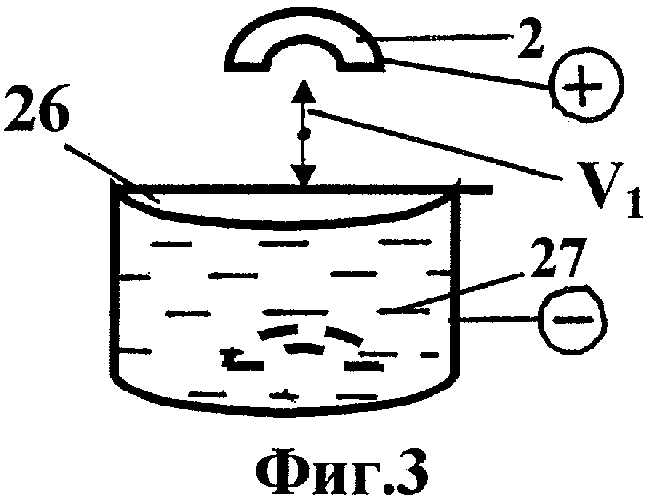

фиг.3 - финишная обработка суперполированием по второму проходу путем дискретного последовательного погружения элементов полотенцесушителя в электролит по заданному закону со скоростью погружения, обратно пропорциональной площади поверхности погружаемых модульных элементов;

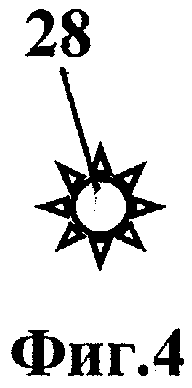

фиг.4 - профиль поперечного сечения хлопчатобумажного полировального круга.

Лучшие варианты осуществления изобретения

Способ изготовления водяного полотенцесушителя включает согласно технологической линии по фиг.1 черновую и чистовую шлифовку наружной поверхности мерной трубчатой заготовки 1, формообразование по фиг.2 с усилием гибки P1 и противодавлением Р2 оборотного канала, по меньшей мере, одного модульного элемента 2, на основе которого осуществляют сборку полотенцесушителя, и финишную обработку полировкой поверхности полотенцесушителя. Черновую шлифовку осуществляют за три прохода бесцентровым шлифованием путем вращения и осевой осцилляции (по траектории фигурных и прямолинейных стрелок) трубчатой заготовки 1 между контактирующей с ней бесконечной абразивной лентой 3, преимущественно с абразивом на основе керамики с величиной частиц 80...100 мкм и основой на гибкой хлопковой ткани с синтетической связкой и ведомым кругом 4 на основе эластомера в присутствии сож на водной основе с осевой подачей V2 в интервале 0,1-7,0 м/мин с углом подачи 1,0...15,0° между осями инструментов и частотой вращения 1500-3200 об/мин, по следующим технологическим проходам:

на первом проходе средством 5 обработку производят между одной парой инструмента: бесконечная абразивная лента 3 - ведомый круг 4 до шероховатости поверхности Ra, (0,53-0,6) мкм трубчатой заготовки 1;

после первого прохода на втором проходе обработку трубчатой заготовки 1 аналогичным средством 6 производят между так же одной парой аналогичного бесцентрового инструмента: бесконечная абразивная лента 7- ведомый круг 8 до шероховатости поверхности Ra (0,45-0,5) мкм;

на третьем проходе аналогичным средством 9 обработку производят между одной парой бесцентрового инструмента: бесконечная абразивная лента 10 - ведомый круг 11 до шероховатости поверхности Ra (0,38-0,42) мкм;

а чистовую шлифовку осуществляют в два прохода:

на первом проходе средством 12 обработку трубчатой заготовки 1 производят между двумя последовательно размещенными соответственно парами идентичного бесцентрового инструмента: бесконечная абразивная лента 13, 14 - ведомый круг 15, 16 до шероховатости поверхности Ra (0,34-0,36) мкм;

на втором проходе средством 17 обработку производят между двумя последовательно размещенными соответственно парами идентичного бесцентрового инструмента: бесконечная абразивная лента 18, 19 - ведомый круг 20, 21 до шероховатости поверхности Ra (0,23-0,31) мкм;

финишную обработку производят в два прохода:

первый проход средством 22 производят между парой бесцентрового инструмента: круг 23 на основе хлопчатобумажной щетки - ведомый круг 24 в присутствии полировочной пасты до шероховатости поверхности Ra (0,19-0,198) мкм до получения коэффициента отражения 95%. В зависимости от материала (сталь, латунь, серебро, золото или соответственно покрытий), из которого изготавливают полотенцесушитель, и требования к коэффициенту отражения и для повышения производительности финишную полировку заготовки 1 можно осуществлять, по меньшей мере, одной парой инструментов 23, 24 или, по меньшей мере, одним средством 22 или двумя - средством 25. После чего производят формообразование по фиг.2 с усилием гибки P1 и противодавлением Р2 оборотного канала, по меньшей мере, одного модульного элемента 2 заданной конфигурации. Затем осуществляют сборку полотенцесушителя заданного пространного дизайн-объема и производят второй проход путем супершлифовки посредством последовательного погружения модульного элемента 2 или объемного полотенцесушителя в ванну 26, заполненную электролитом на основе водных растворов нейтральных солей аммония, в которой осуществляют образование парогазовой оболочки вблизи наружной поверхности обрабатываемого элемента 2 и инициирования электрических разрядов между электролитом 27 и обрабатываемой поверхностью элемента 2 до получения шероховатости поверхности Ra (0,16-0,19) мкм и до получения коэффициента отражения до 99%, после чего элемент 2 или собранный полотенцесушитель извлекают из электролита 27, удаляют последний и сушат.

Изобретение характеризуется и тем, что при изготовлении полотенцесушителя заданного пространного дизайн-объема путем сварки модульных элементов 2 с возможностью образования между собой пространственной объемной корпусной структуры, финишную обработку осуществляют путем дискретно-последовательного погружения элементов 2 полотенцесушителя в электролит по заданному закону со скоростью V1 погружения, обратно пропорциональной площади поверхности модульных элементов 2, из которых собран полотенцесушитель.

Реализация изобретения иллюстрируется также технологической схемой электролитно-разрядной обработки полотенцесушителя, на которой согласно изобретению показана выполненная из проводящего материала, ванна 26 /фиг.3/ для обработки модульного элемента 2 или целиком полотенцесушителя. Ванна 26 заполнена электролитом 27 на основе нейтральных водных растворов солей аммония. Ванна 26 выполнена в виде катода, связанного с отрицательным полюсом автономного источника постоянного тока, на чертеже условно не показан, положительный полюс которого электрически связан с полотенцесушителем 2, являющимся анодом.

Согласно технологии прототипа осуществляют ручную шлифовку и ручную финишную полировку осуществляют вручную на полировальных кругах. Поскольку полотенцесушитель относится к продукции серийного производства, то известная технология требует значительного количества работников, каждый из которых индивидуально производит ручную шлифовку и ручную финишную полировку на полировальных кругах. Общеизвестно, что ручной труд не обеспечивает равномерной обработки полотенцесушителя, так как не позволяет получить равномерную интенсивность обработки на различных участках формоизменения поверхности изделий, что приводит к невозможности получения качественной поверхности изделия. Кроме того, ручной механической обработкой в зоне сварных швов невозможно практически исключить затирание макро- и микротрещин и раковин, которые со временем инициируют очаги электрохимической коррозии, что отрицательно сказывается на потребительских свойствах полотенцесушителя.

По изобретению вышеописанная известная технология полностью заменяется комбинированной технологией на основе механической абразивно-керамической шлифовки-полировки и прецизионной электролитно-разрядной, гарантирующей повторяемость значения шероховатости, технологией, по которой финишную обработку -суперполирование осуществляют путем дискретно-последовательного погружения по фиг.3 модульного элемента 2 соответственно его площадям или площадям сборного полотенцесушителя, погружаемых его полируемых поверхностей пространственной объемной корпусной структуры полотенцесушителя в электролит 27 по заданному закону со скоростью погружения, обратно пропорциональной полируемой(ым) площади(ям) погружаемой поверхности модульного(ых) элемента(ов) 2, из которых собирают полотенцесушитель.

Процесс анодной обработки в электролите состоит из нескольких режимов. Первый режим процесса, наблюдаемого на активном электроде, происходит при токе малой плотности в неподвижном электролите, представляет обычный низковольтный электролиз. При увеличении напряжения на электродах электролитной ячейки до 60-70 В и плотности тока до 10-16 А/см2 возникает коммутационный режим, который характеризуется периодическим образованием парогазовой оболочки (ПГО) вокруг активного электрода, возникающей на время порядка до 0,001 секунды с периодическим исчезновением парогазовой оболочки. Третий режим процесса - возникает при напряжении больше чем 100 В и до 360-380 В, когда парогазовая оболочка вокруг активного электрода имеет стабильный характер.

Электролитно-разрядная обработка материалов (ЭРОМ) отличается тем, что производится при повышенных напряжениях постоянного тока (>100 В). При этом в электролите, вблизи поверхности обрабатываемого элемента 2 полотенцесушителя (деталь далее), образуется парогазовая оболочка 16 (ПГО), оттесняющая электролит от обрабатываемой поверхности. Из-за высокой разности потенциалов между электролитом-катодом и деталью-анодом, приложенной к ПГО, она ионизируется и начинает пропускать через себя электрический ток в виде импульсных и диффузных электрических разрядов, приводящих к протеканию в ПГО различных физических и химических реакций, оказывающих интенсивное воздействие на поверхность и материал детали.

Это явление возникает из-за существенной разницы в суммарной площади поверхности элементов 2 пространственной объемной корпусной структуры полотенцесушителя и стенок ванны 26, следовательно, и плотностей тока на их поверхностях. У поверхности детали, имеющей меньшую площадь, удельная плотность мощности достаточна для локального пленочного вскипания электролита и образования у поверхности детали стабильной парогазовой оболочки. Сформировавшаяся таким образом оболочка из пара и газа отжимает электролит от поверхности детали и значительно увеличивает электрическое сопротивление в цепи деталь - электролит. При этом сила тока резко уменьшается, и напряжение источника питания почти полностью прикладывается к образовавшейся парогазовой оболочке. Таким образом из-за высокой локальной напряженности электрического поля возникает частичная ионизация газа с протеканием электрического тока через парогазовую оболочку в виде импульсных и диффузных электрических разрядов. Возникает новая активная среда, оказывающая эффективное воздействие на материал поверхности детали. Так как наибольшая вероятность электрических разрядов через парогазовую оболочку существует на микровыступах поверхности детали, то удаление материала происходит прежде всего на них и приводит к полированию поверхности.

Условием качественной обработки является поддержание стабильной парогазовой оболочки вокруг обрабатываемой детали. Устойчивая парогазовая оболочка первоначально образуется при погружении в электролит части площади, например по фиг.3 элемента 2 или полотенцесушителя полностью, и последующим дискретно-последовательным погружением всей поверхности площадью S1...Sn участков изменения конфигурации в электролит с образованием ПГО вокруг всей поверхности обрабатываемой детали. На стабильность процесса большое влияние оказывает соответственно скорость V1...Vn перемещения полотенцесушителя во время обработки от площади S1...Sn поверхности погружения частей детали в электролит, и, следовательно, скорость нарастания силы тока от технологического источника питания. Опытным путем установлено, что при скоростях нарастания тока более 200 А/с при образовании парогазовой оболочки происходит ее срыв и резкое снижение качества поверхности детали из-за ее электрохимического травления. Дискретное перемещение изделия способствует равномерной обработке его поверхности и скорости нарастания тока менее 200 А/с от технологического источника питания. Изменение скорости позволяет достигнуть наибольшей равномерности нарастания тока обработки изделия 2 /фиг.3/ и описывается законом, где значение скорости погружения изделия 2 в положении по фиг.3 согласно уравнению

где V - мгновенная скорость погружения детали в электролит, м/с;

S - площадь погружаемой части детали, м2.

Пример. Проводили сравнительные испытания обработки полотенцесушителя из нержавеющей стали с конфигурацией по фиг.3 по известной технологии и по предлагаемой. Экспериментально выявленные режимы способа, их последовательность и совокупность при изготовлении водяного полотенцесушителя, в том числе черновую, наружной поверхности мерной трубчатой заготовки 1 осуществляют за три прохода бесцентровым шлифованием трубчатой заготовки 1 между контактирующей с ней бесконечной абразивной лентой 3, преимущественно с абразивом на основе керамики с величиной частиц 80...100 мкм и основой на гибкой хлопковой ткани с синтетической связкой и ведомым кругом 4 на основе эластомера до шероховатости поверхности Ra (0,38-0,42) мкм, чистовую шлифовку осуществляют в два прохода до шероховатости поверхности Ra (0,23-0,31) мкм, финишную обработку производят в два прохода: первый проход до шероховатости поверхности Ra (0,19-0,198) мкм до получения коэффициента отражения 95%; причем второй проход супершлифовки осуществляют после формообразования и сборки полотенцесушителя посредством инициирования электрических разрядов между электролитом 27 и обрабатываемой поверхностью элемента 2 до получения шероховатости поверхности Ra (0,16-0,19) мкм и коэффициента отражения до 99%, что позволяет сделать вывод о новизне и изобретательском уровне способа.

Супершлифовка производилась в 5-7% водном растворе сульфата аммония при температуре раствора 85-95°С, напряжении 285-310 В и плотности тока 0,12-0,2А/см2. Результаты испытаний представлены в таблице

Таким образом, как следует из таблицы, достигаемый результат заявленного способа соответствует совокупности его признаков. Средства 5...22 в зависимости от требований технологического и экономического регламента могут быть последовательно расположены как строчечно, так и последовательно-линейно друг за другом. Передача трубчатой заготовки от первого прохода к последнему иллюстрируется фигурными стрелками.

Промышленная применимость

Изобретение проходит промышленную апробацию для изготовления полотенцесушителей различных модификаций конструктива, а также различного профиля его комплектации (прутков, проволоки, труб, изделий сложнопрофильного проката).

Источники информации

1. RU 2003124698, Полотенцесушитель водяной, А47К 10/06, 10.02.05

2. GB 1042996 А, 21.09.1996. RU 2170540, Полотенцесушитель водяной, А47К 10/06, 15.02.01.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОТЕНЦЕСУШИТЕЛЯ | 2005 |

|

RU2283903C1 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОЛИТНО-РАЗРЯДНОЙ ОБРАБОТКИ | 2005 |

|

RU2320786C2 |

| Способ изготовления чеканочного штемпеля и чеканочный штемпель | 2020 |

|

RU2752409C1 |

| СПОСОБ КОМБИНИРОВАННОГО ШЛИФОВАНИЯ | 2002 |

|

RU2212326C1 |

| СПОСОБ КОМБИНИРОВАННОГО ШЛИФОВАНИЯ | 2002 |

|

RU2211754C1 |

| СПОСОБ ОБРАБОТКИ ЛОПАТОК ТУРБОМАШИН ИЗ ЖЕЛЕЗОХРОМОНИКЕЛЕВЫХ СПЛАВОВ | 2017 |

|

RU2649128C1 |

| СПОСОБ ШЛИФОВАНИЯ ПОВЕРХНОСТЕЙ | 2005 |

|

RU2309035C2 |

| СПОСОБ ОБРАБОТКИ ТРУЩИХСЯ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ИЗ ИСКУССТВЕННО ВЫРАЩЕННОГО МОНОКРИСТАЛЛА НА ОСНОВЕ АЛЬФА-AlO | 2014 |

|

RU2585885C2 |

| СПОСОБ ФИНИШНОЙ АБРАЗИВНОЙ ОБРАБОТКИ НАРУЖНЫХ ЭЛЛИПТИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2002 |

|

RU2211130C1 |

| ГОЛОВКА ДЛЯ ШЛИФОВАНИЯ ЭЛЛИПТИЧЕСКИХ ПОВЕРХНОСТЕЙ ВАЛОВ | 2002 |

|

RU2211133C1 |

Изобретение относится к технологии изготовления сантехнического отопительного оборудования и оборудования для сушки полотенец применимо в быту. Способ включает черновую и чистовую шлифовку наружной поверхности мерной трубчатой заготовки 1, формообразование оборотного канала модульного элемента 2 полотенцесушителя, сборку полотенцесушителя и финишную обработку его поверхности, при этом черновую шлифовку осуществляют за три прохода путем вращения и осевой осцилляции трубчатой заготовки между контактирующей с ней бесконечной абразивной лентой 3 и ведомым кругом 4 на основе эластомера в присутствии смазочно-охлаждающей жидкости на водной основе с осевой подачей в интервале 0,1-7,0 м/мин, частотой вращения 1500-3200 об/мин и с глубиной подачи, задаваемой ведущим кругом, а чистовую шлифовку заготовки осуществляют в два прохода, финишную обработку производят в два прохода, первый проход производят путем полировки заготовки до шероховатости поверхности Ra (0,19-0,198) мкм до получения коэффициента отражения до 95%, после чего производят формообразование заданного модульного элемента полотенцесушителя и его сборку, второй проход производят в виде суперполировки путем дискретно-последовательного погружения модульного элемента полотенцесушителя в электролит по заданному закону со скоростью погружения, обратно пропорциональной полируемой площади поверхности модульных элементов, образования парогазовой оболочки вблизи наружной поверхности обрабатываемого элемента и инициирования электрических разрядов между электролитом и обрабатываемой поверхностью до получения шероховатости поверхности Ra (0,16-0,18) мкм с коэффициентом отражения до 99%. Технический результат: возможность обработки изделий сложной формы, снижение шероховатости поверхности на 2-3 класса, достижение яркого металлического блеска. 1 табл., 4 ил.

Способ изготовления водяного полотенцесушителя, включающий черновую и чистовую шлифовку наружной поверхности мерной трубчатой заготовки, формообразование оборотного канала, по меньшей мере, одного модульного элемента полотенцесушителя, сборку полотенцесушителя и финишную обработку его поверхности, отличающийся тем, что черновую шлифовку осуществляют за три прохода путем вращения и осевой осцилляции трубчатой заготовки между контактирующей с ней бесконечной абразивной лентой и ведомым кругом на основе эластомера в присутствии смазочно-охлаждающей жидкости на водной основе с осевой подачей в интервале 0,1-7,0 м/мин, частотой вращения 1500-3200 об/мин и с глубиной подачи задаваемой ведущим кругом, при этом на первом проходе обработку заготовки производят между одной парой бесцентрового инструмента: бесконечная абразивная лента - ведомый круг, до шероховатости поверхности Ra (0,53-0,6) мкм; на втором проходе обработку заготовки производят между одной парой бесцентрового инструмента: бесконечная абразивная лента - ведомый круг, до шероховатости поверхности Ra (0,45-0,5) мкм; на третьем проходе обработку заготовки производят между одной парой бесцентрового инструмента: бесконечная абразивная лента - ведомый круг, до шероховатости поверхности Ra (0,38-0,42) мкм; а чистовую шлифовку заготовки осуществляют в два прохода, при этом на первом проходе обработку заготовки производят между двумя последовательно размещенными парами идентичного бесцентрового инструмента: бесконечная абразивная лента - ведомый круг, до шероховатости поверхности Ra (0,34-0,36) мкм; на втором проходе обработку заготовки производят между двумя последовательно размещенными парами идентичного бесцентрового инструмента: бесконечная абразивная лента - ведомый круг, до шероховатости поверхности Ra (0,23-0,31) мкм; финишную обработку производят в два прохода, при этом первый проход производят путем полировки заготовки между, по меньшей мере, одной парой последовательно расположенных бесцентровых инструментов: круг на основе хлопчатобумажной роторной щетки - ведомый круг в присутствии полировочной пасты до шероховатости поверхности Ra (0,19-0,198) мкм с коэффициентом отражения до 95%, после чего производят формообразование заданного модульного элемента полотенцесушителя и сборку полотенцесушителя; второй проход производят в виде суперполировки путем дискретно-последовательного погружения, по меньшей мере, одного модульного элемента полотенцесушителя в электролит на основе водных растворов нейтральных солей аммония, образования парогазовой оболочки вблизи наружной поверхности обрабатываемого элемента и инициирования электрических разрядов между электролитом и обрабатываемой поверхностью до шероховатости поверхности Ra (0,16-0,18) мкм с коэффициентом отражения до 99%, при этом дискретно-последовательное перемещение модульных элементов полотенцесушителя в электролите осуществляют по заданному закону со скоростью погружения обратно пропорциональной полируемой площади поверхности модульных элементов, после чего полотенцесушитель извлекают из электролита.

| Способ электролитно - плазменного полирования изделий сложной формы | 1987 |

|

SU1775508A1 |

| Способ электролитно-плазменной обработки длинномерных изделий и устройство для его осуществления | 1988 |

|

SU1615241A1 |

| JP 9056652, 04.03.1997. | |||

Авторы

Даты

2007-11-20—Публикация

2005-07-28—Подача