E

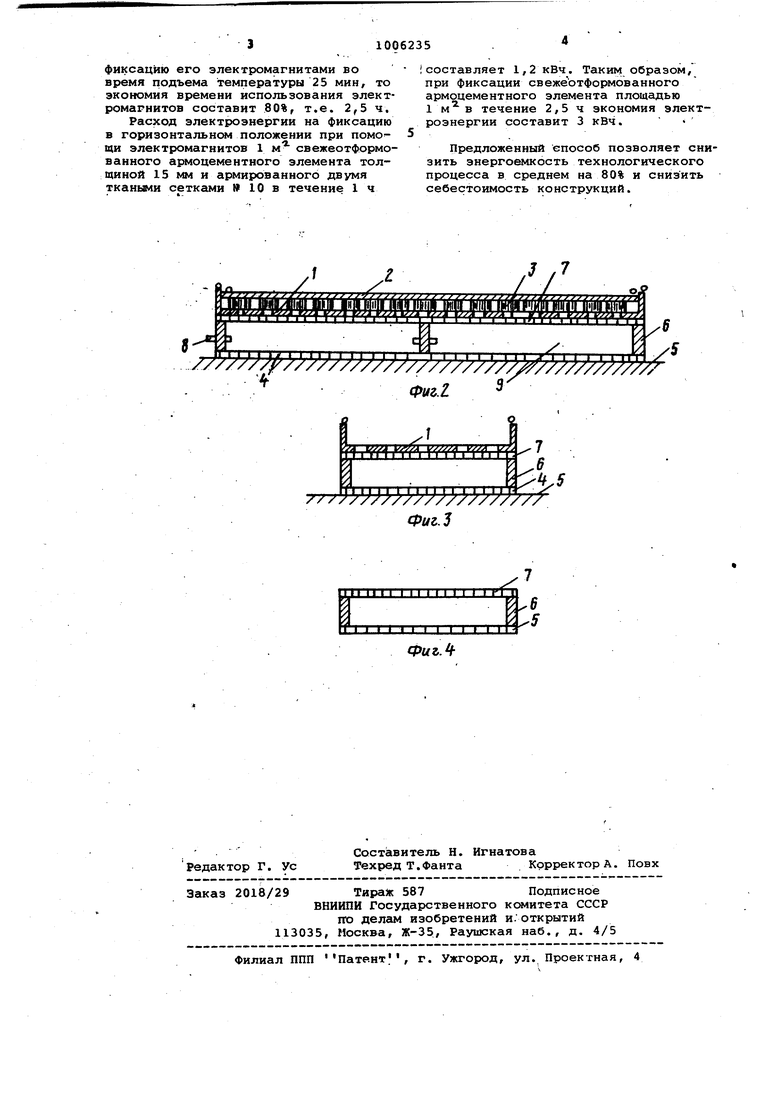

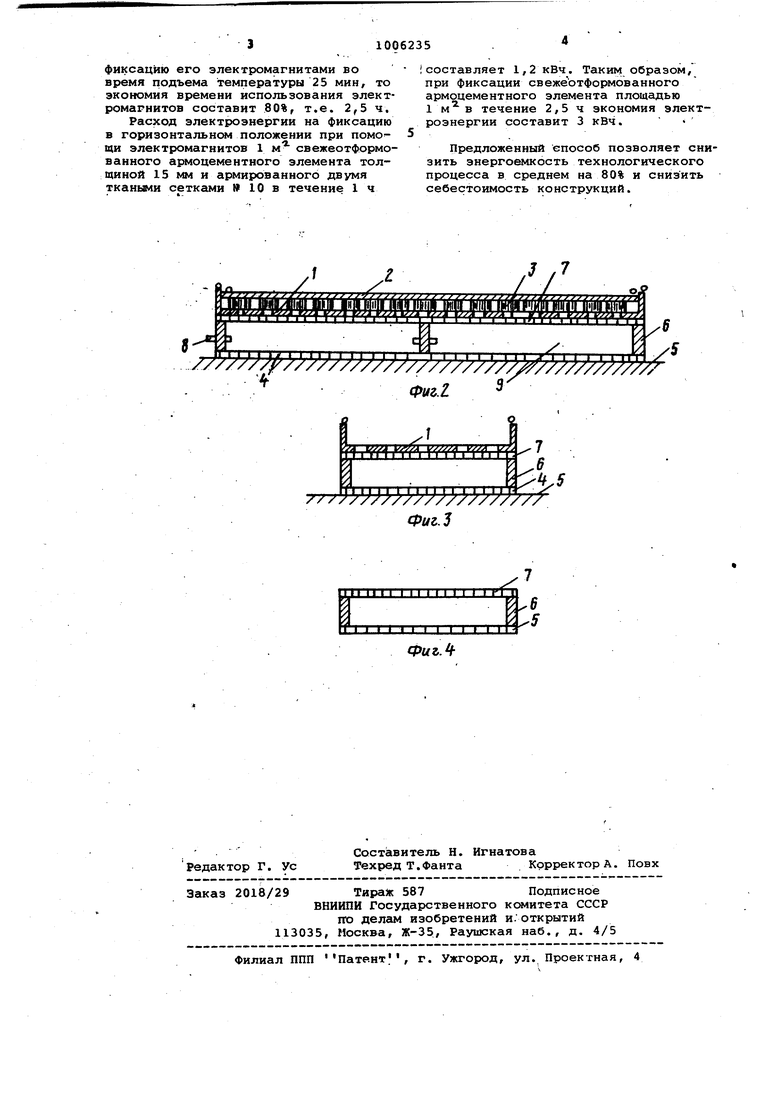

Фиг./ Изобретение относится к производ ству сборного железобетона, в частности армоцементнЕлх изделий, и може быть использовано на заводах железо бетонных конструкций. Известен способ изготовления арм цементных конструкций мостов путем склеивания отвержденных армоцементных элементов эпоксидным клеем,вкл чающий подгонку склеиваемых элементов, покрытие их эпоксидным клеем, фиксацию и (Отверждение клея 1. Недостатками известного способа являются сложность технологии, так как подгонка склеиваемых элементов производится вручную, а также большая толщина швов, которая снижает качество изделий. Наиболее близким к изобретению является способ изготовления пустот ных армоцементных строительных конструкций, включающий последовательное соединение свежеотформованных армоцементных элементов с покрытьм эпоксидным клеем каркасом с образованием полостей, фиксацию их электр магнитами, разогрев путем подачи па ра в полости и отверждение 2. Недостатком известного способа является малая оборачиваемость элек ромагнитов , так как электромагниты удерживают в горизонтальном положении свежеотформованный армоцементны элемент до тех пор, пока бетонне отвердеет и не сможет нести нагрузк от собственной массы. Цель изобретения - снижение энер гоемкости за счет повышения оборачи ваемости электромагнитов. Поставленная цель достигается . тем, что согласно способу изготовле ния пустотных армоцементных строительных конструкций, включающему последовательное соединение свежеот формованных армоцементных элементов с покрытым эпоксидным клеем каркасом с образованием полостей, фиксацию их электромагнитами, подогрев путем по- дачи пара в полости и отверждение, после разогрева конструкции давление пара повышают до величины усилия фик сации, после чего удаляют электромаг . ниты. На фиг. 1 изображено изделие, вид сверху; на фиг. 2 - отформованное изделие, продольный разрез; на фиг,3 изделие во время термообработки, поперечный разрез; на фиг. 4 - гото вое изделие, поперечный разрез. Способ изготовления пустотных армоцементных -перегородок осуществля ется следующим образом. При помощи известного устройства для изготовления армоцементных изделий(Л.С. Захарова), состоящего из ji формующей плиты 1, укрепленных на плите 2 электромагнитов 3, свежеотформованный армоцементный элемент 4 укладывают на жесткое основание 5, которое предварительно покрывают составом,, препятствующим сцеплению с ним бетона. Затем нижнюю и верхнюю поверхности жесткого каркаса б покрывают эпоксидным клеем и укладывают на армоцементный элемент 4. При помощи тогоiже устройства (Л.С. Захарова) плотно прижимают-элемент 7 к каркасу 6. После этого через штуцер 8 в замкнутые плоскости изделия 9 подают пар с температурой, предусмотренной графиком термообработки и в течение 30 мин постепенно поднимают температуру пара. После того как температура пара достигла температуры термообработки, давление пара в полостях 9 изделия повышают до тех пор, пока его давление не уравновесит массы свежеотформованного элемента 7. Приме р . При изготовлении пустотных армоцементных строительных конструкций армоцемент-ные элементы изготавливаются из жестких бетонных смесей с жесткостью от 45 до 100 с. Эти смеси сразу после формов-ания могут нести нагрузку 0,,3 кг/см . При армировании этих смесей пакетом стальных сеток; т.е. изготовлении армоцементных конструкций, предел прочности на сжатие свежеотформовэн- ных элементов достигает 0,4-0,5 кг/см В зависимости от жесткости бетонной смеси, армирования элемента и его толщины, давление пара в замкнутых полостях изделия для его Фиксации в горизонтальном положении может колебаться в пределах 0,05-0,3 атм. При таком избыточном давлении пара плоский .-свежеотформованный армоцементный элемент плотно прижат к формующей плите и зафиксирован в горизонтальном положении. . При использовании избыточного давления пара для фиксации в горизонтальном положении свежеотформованных армоцемёнтных элементов взамен электромагнитов -время работы электромагнитов сокращается на время в течение которого бетон наберет прочность достаточную, чтобы нести нагрузку от собственной массы элемента. Это время зависит от величины пролета, который перекрывает армоцементный элемент, его толщины, режима,термообработки и др. факторов. Например, для пролета 1 м при толщине элемента 15 мм при армировании двумя ткаными сетками № 10, при марке бетона 400 и при контактном способе термообработки (подъем температуры 25 мин, термообработка 150 мин) бетон набирает необходимую прочность в течение 150 мин. На. извлечение из формы, транспортирование и укладку свежеотфоЕлювёшного армоцементного элемента на жест кий каркас затрачивается 10 мин, на

фиксацию его электромагнитами во время подъема температуры 25 мин, то экономия времени использования электромагнитов составит 80%, т.е. 2,5 ч. Расход электроэнергии на фиксацию в горизонтальном положении при помо-щи электромагнитов 1 м свежеотформованного армоцементного элемента толщиной 15 мм и армированного двумя тканьми сетками 10 в течение 1 ч

|составляет 1,2кВч. Таким образом, при фиксации свежеЪтформованного армоцементного элемента площадью 1 м в течение 2,5 ч экономия электроэнергии составит 3 кВч.

Предложенный способ позволяет снизить энергоемкость технологического процесса в среднем на 80% и снизить себестоимость конструкций.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления строительныхКОНСТРуКций л.C.зАХАРОВА | 1979 |

|

SU802031A1 |

| Способ изготовления строительных конструкций | 1981 |

|

SU1007988A1 |

| КОРРОЗИОННО-СТОЙКАЯ ТРУБА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2426642C2 |

| ЛИНИЯ ИЗГОТОВЛЕНИЯ УКРУПНЕННЫХ СТЕНОВЫХ ЭЛЕМЕНТОВ И СТЕНОВОЕ ТЕПЛОСБЕРЕГАЮЩЕЕ ОГРАЖДЕНИЕ ЗДАНИЙ, ПОЛУЧЕННОЕ НА ДАННОЙ ЛИНИИ | 2008 |

|

RU2398677C2 |

| Способ изготовления железобетонного изделия | 1975 |

|

SU664837A1 |

| Способ изготовления армоцементных конструкций | 1977 |

|

SU654412A2 |

| СТЕКЛОПЛАСТИКОБЕТОННАЯ АГРЕССИВОСТОЙКАЯ ТРУБА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2451859C2 |

| Многопустотная панель перекрытия | 2020 |

|

RU2730275C1 |

| Форма для изготовления строительных изделий | 1979 |

|

SU880745A1 |

| Способ изготовления армоцементныхиздЕлий | 1976 |

|

SU814738A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ПУСТОТНЫХ АРМОЦЕМЕНТНЫХ СТРОИТЕЛЬНЬГХ КОНСТРУКЦИЙ, включающий последовательное соединение свежеотформованных армоцементных элементов с покрытым эпоксидным клеем каркасом с образованием полостей, фиксацию их электромагнитгми, разогрев путём подачи пара в полости и отверждение,, о т л и ч а ю ш и и с я тем, что, с иелью снижения энергоемкости путем повышения оборачиваемости электромаг. нитов, после разогрева конструкции Давление пара повышают до величины усилия фиксации, после чего удаляют электромагниты.

/

лштш1 тп тштГ

ff/t fff т vff т rff fff fff -fff т rff. rff rff, rff. т н -т fff. vw ш wy .

//

//

/////.

Фиг,.

Фиъ.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Митрофанов Е.И | |||

| Армоцемент | |||

| Л., Стройиздат, 1973, с | |||

| Сепаратор-центрофуга с периодическим выпуском продуктов | 1922 |

|

SU128A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ изготовления строительныхКОНСТРуКций л.C.зАХАРОВА | 1979 |

|

SU802031A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1983-03-23—Публикация

1981-04-20—Подача