Изобретение относится к технологии изготовления волоконно-оптических матриц для биочипов и может быть использовано в аналитической химии, молекулярной биологии, биотехнологии, фармакологии, медицине.

Известен биочип и способ его изготовления, включающий зонды, нанесенные на стеклянную подложку и в дальнейшем закрепленные на ней при помощи связывающего вещества (см. патент ЕР №1281967А2, G01N 33/543, C12Q 1/68, B01L 3/02, Biochip and method for producing the same, Hitachi Solutions Ltd, опубл. 05.02.2003).

Наиболее близким к заявляемому техническому решению является способ, включающий травление торцевой поверхности волоконно-оптической матрицы для формирования луночной структуры, (см. Patent No.: US 6,667,159 В, G01N 33/569, «Optical fiber biosensor array comprising cell populations confined to microcavities», Trustees of Tufts College, опубл. 23.12.2003 г.)

Недостатком прототипа является ограниченная область применения волоконно-оптических матриц из-за их строго заданных геометрических размеров, и также фиксированных параметров микроструктуры, таких как диаметр ячейки, и шаг структуры.

Техническим результатом предлагаемого технического решения является создание механически прочных мелкоструктурных волоконно-оптических матриц для биочипов с широким диапазоном геометрических размеров матриц и параметров микроструктуры таких как: диаметр ячейки, шаг между ячейками, общее количество ячеек, глубина ячейки, что позволит существенно расширить область их применения в различных моделях анализирующих приборов.

Решение технического результата достигается тем, что в способе изготовления волоконно-оптической матрицы для биочипа, включающем травление торцевой поверхности волоконно-оптической матрицы для формирования луночной структуры, согласно изобретению, на торцевую поверхность не вытравленных заготовок микроканальных пластин предварительно наносят тонкий слой из вещества, инертного к азотной кислоте, затем осуществляют травление, при котором волоконно-оптическую матрицу погружают в раствор азотной кислоты при температуре 20-30°С в течение 1-10 часов и после удаления нанесенного слоя покрытия, заготовки подвергают ультразвуковой очистке при частоте 25-30 кГц, мощности генератора 200-250 Вт, после чего сушат при температуре 100-150°С, продолжительностью в 1 час.

А также достигают тем, что в способе изготовления волоконно-оптической матрицы для биочипа, включающем травление торцевой поверхности волоконно-оптической матрицы для формирования луночной структуры, согласно изобретению, не вытравленные заготовки микроканальных пластин собирают в многослойную структуру, располагая между слоями стеклянные подложки из химически стойкого стекла, затем спекают в вакуумной среде при температуре 550-650°С, после чего монолитную структуру режут по краю стеклянной подложки и подвергают шлифовке и полировке, причем глубина лунки зависит от длительности механической обработки, после чего осуществляют ультразвуковую очистку при частоте 25-30 кГц, мощности генератора 200-250 Вт и сушку при температуре 100-150°С, продолжительностью в 1 час, затем заготовки погружают в раствор азотной кислоты при температуре 20-30°С и выдерживают в течение 1-10 часов и повторно подвергают ультразвуковой очистке и сушке при тех же параметрах.

Данные варианты способов изготовления волоконно-оптической матрицы для биочипа позволяют изготавливать механически прочные мелкоструктурные волоконно-оптические матрицы с заданными габаритными параметрами и широким диапазоном параметров микроструктуры, что позволит значительно расширить область их применения.

При температурах спекания ниже 550°С и выше 650°С наблюдаются множественные структурные дефекты: локальные не спекания, деформация границ т д,

Осуществление ультразвуковой очистки при режимах отличных от указанных выше приведет к недостаточной очистке, либо к механическому повреждению заготовок.

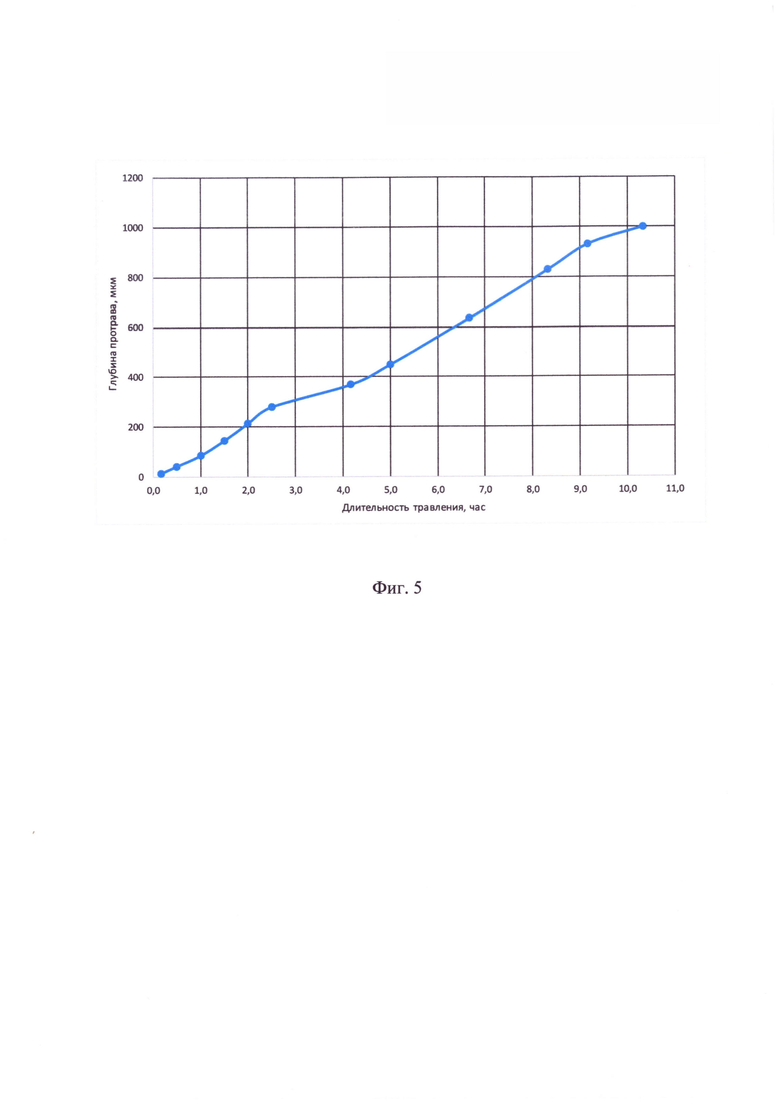

При выдержке в растворе азотной кислоты более 10 часов наблюдается протрав стенок матрицы и трески, а при выдержке менее 1 часа не достигается необходимая глубина лунок.

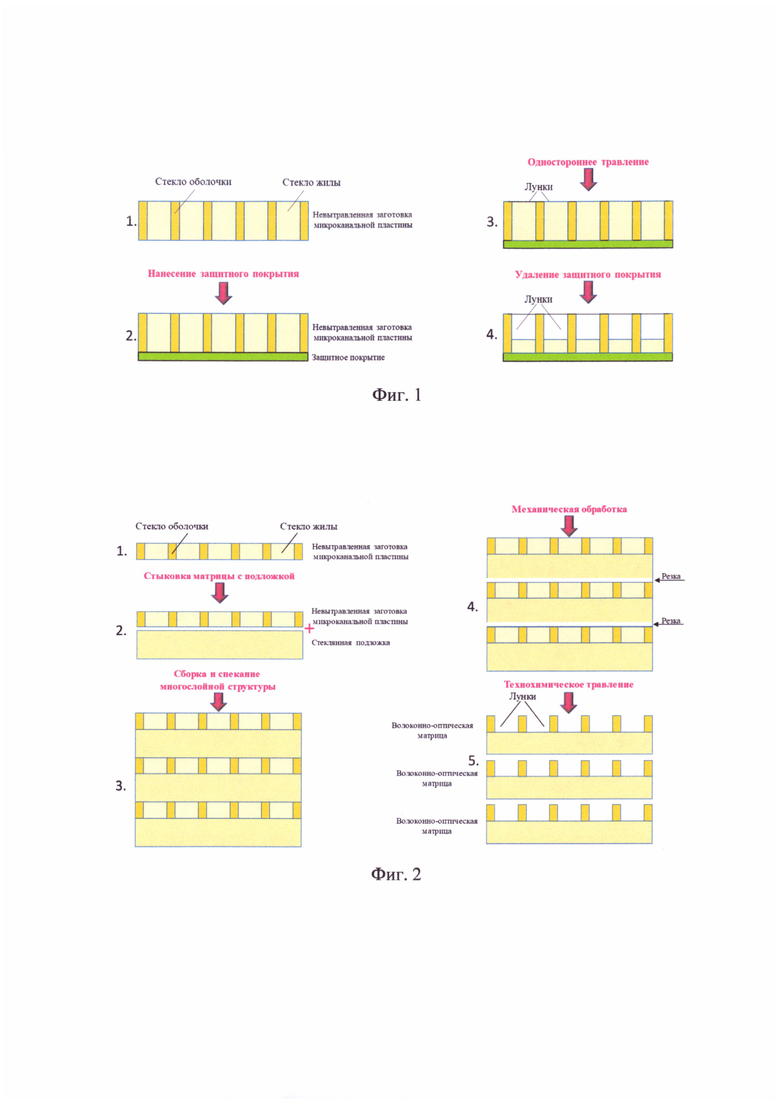

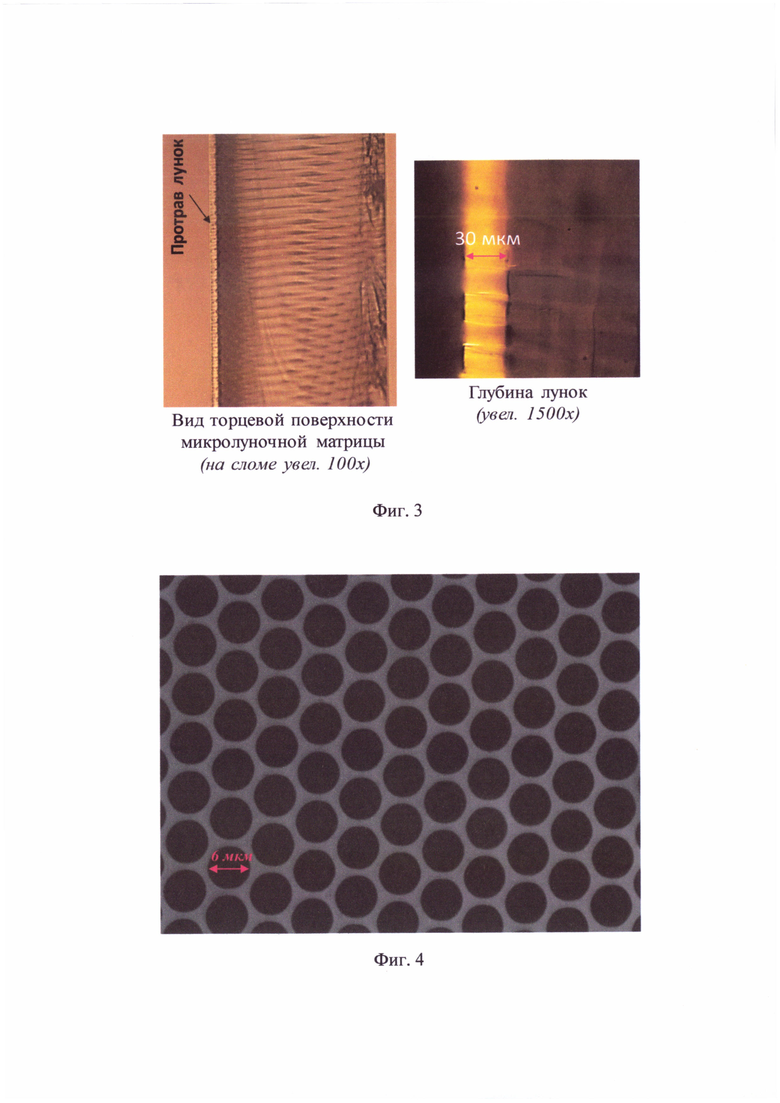

Сущность способа поясняется схематично, где на фиг. 1 - изображена схема изготовления волоконно-оптической матрицы для биочипа по способу варианта 1, на фиг. 2 - схема изготовления волоконно-оптической матрицы для биочипа по способу варианта 2, на фиг. 3 изображена величина протрава лунок на сломе волоконно-оптической матрицы по способу первого варианта, на фиг. 4 изображен вид микроструктуры лунок под оптическим микроскопом, увеличение 1500 раз, на фиг. 5 - приведен график зависимости глубины протрава лунок от длительности травления и таблицей геометрических параметров волоконно-оптических матриц для биочипов.

Способ изготовления волоконно-оптической матрицы для биочипа осуществляли следующим образом.

По первому варианту за основу брали не вытравленные заготовки микроканальной пластины с заданными параметрами микроструктуры таких как: диаметр канала, шаг структуры, прозрачность, разброс диаметров каналов.

В процессе предварительной механической обработки получали заданные геометрические параметры, форму будущих заготовок для круглых задавались внешним диаметром, а для прямоугольных - длиной и шириной. (см. табл. 1). Далее полученную структуру разрезали на заготовки с определенной толщиной, для круглых заготовок диаметром 18 мм данная толщина соответствовала 550 мкм ± 20 мкм. Далее полученные заготовки подвергали шлифовке и полировке. Толщина заготовки после полировки соответствовала 500±10 мкм. После полировки заготовки очищали от поверхностных загрязнений в ультразвуковой ванне в специальном растворе при частоте ультразвука 25-30 кГц продолжительностью 20 мин. После ультразвуковой очистки заготовки промывали в проточной деионизованной воде и ацетоне для удаления остатков моющего раствора. Затем заготовки сушили при температуре 120°С в течение 1 часа.

После операции сушки на одну торцевую поверхность равномерно наносили защитное покрытие, инертное к азотной кислоте, толщиной 500 мкм (см. фиг. 1). Покрытие высушивали при комнатной температуре в течение 2-х часов. После высыхания покрытия заготовки погружали в раствор азотной кислоты комнатной температуры. Время выдержки в растворе азотной кислоты определяли глубиной лунок (см фиг. 5). Чем продолжительнее процесс травления, тем глубже протравливались ячейки (см. фиг. 3). Для заготовок диаметром 18 мм и диаметром ячейки 6 мкм для получения ячеек глубиной 100 мкм проводили травление длительностью 70±10 минут

После операции травления удаляли защитное покрытие и полученные заготовки очищали от поверхностных загрязнений в ультразвуковой ванне при частоте ультразвука 25-30 кГц продолжительностью 20 мин., после чего заготовки промывали в проточной деионизованной воде и ацетоне для удаления остатков моющего раствора. Затем осуществляли сушку заготовки при температуре 120°С в течение 1 часа с получением готовых волоконно-оптических матриц для биочипа (см. фиг. 4).

По второму способу за основу также брали не вытравленные заготовки микроканальных пластин, которые подвергались механической обработке и очистке также как описано в способе №1.

Далее изготавливали монолитные подложки из химически стойкого стекла таких же геометрических размеров, как в не вытравленных заготовках. Поверхность данных подложек очищали таким же образом, как и поверхность заготовок в способе №1.

Далее производили сборку многослойной структуры не вытравленных заготовок и монолитных подложек (см. фиг. 2). После чего полученную многослойную структуру помещали в стеклянную колбу и спекали в вакуумной печи при температуре 590°С. Величину вакуума при спекании выдерживали < 100 Па. При большем давлении возможны локальные не спекания.

Полученную монолитную структуру в процессе механической обработки подвергали резке по краю стеклянной подложки и подвергали шлифовке и полировке. Глубину ячеек определяли на стадиях шлифовки и полировки заготовок. Чем больше слой снимали с торцевых поверхностей на данных операциях, тем меньше конечная глубина ячеек.

После полировки заготовки очищали от поверхностных загрязнений в ультразвуковой ванне при частоте ультразвука 25-30 кГц, продолжительностью 20 мин., после ультразвуковой очистки заготовки промывали в проточной деионизованной воде и ацетоне для удаления остатков моющего раствора. Затем заготовки сушили при температуре 120°С в течение 1 часа.

После очистки поверхности для крупногабаритных заготовок для увеличения механической прочности перед операцией травления проводили закалку при температуре 485°С и выдерживали в течение 1 часа. Затем резко охлаждали на воздухе до комнатной температуры.

Далее заготовки погружали в раствор азотной кислоты комнатной температуры. Для заготовок диаметром 25 мм и диаметром ячейки 6 мкм для получения ячеек глубиной 100 мкм травление осуществляли длительностью 80±10 минут (см. фиг. 5).

После операции травления полученные заготовки очищали от поверхностных загрязнений в ультразвуковой ванне при частоте ультразвука 25-30 кГц продолжительностью 20 мин., затем заготовки промывали в проточной деионизованной воде и ацетоне для удаления остатков моющего раствора. А сушку заготовки осуществляли при температуре 120°С в течение 1 часа с получением готовых волоконно-оптических матриц для биочипа (см. фиг. 4).

Технический результат достигается и первым, и вторым способами, однако преимуществом второго способа перед первым является полное вытравливание химически активного стекла внутри лунок, а недостатком является более сложный процесс изготовления волоконно-оптических матриц для биочипа.

Использование предлагаемого способа изготовления волоконно-оптической матрицы для биочипа по сравнению с прототипом позволит изготавливать механически прочные мелкоструктурные волоконно-оптические матрицы с заданными габаритными параметрами и широким диапазоном параметров микроструктуры, а также значительно расширить область их применения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫТРАВЛЕННЫХ ЗАГОТОВОК МИКРОКАНАЛЬНЫХ ПЛАСТИН | 2001 |

|

RU2205805C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИНИАТЮРНЫХ ДЕТАЛЕЙ ИЗ МЕДИ ДЛЯ ЭЛЕКТРОННЫХ ПРИБОРОВ СВЧ | 2022 |

|

RU2796896C1 |

| ЦИНКОВАНИЕ АЛЮМИНИЯ | 2012 |

|

RU2610811C9 |

| Способ получения покрытия на имплантатах из титана и его сплавов | 2016 |

|

RU2620428C1 |

| СПОСОБ ОБЩЕЙ ОБРАБОТКИ КВАРЦЕВОЙ ОПТИКИ ДЛЯ УМЕНЬШЕНИЯ ОПТИЧЕСКОГО ПОВРЕЖДЕНИЯ | 2010 |

|

RU2543844C2 |

| СПОСОБ РАВНОКАНАЛЬНОГО УГЛОВОГО ПРЕССОВАНИЯ ЗАГОТОВОК ИЗ ТИТАНА ИЛИ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2009 |

|

RU2400321C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КВАРЦЕВЫХ КРИСТАЛЛИЧЕСКИХ ЭЛЕМЕНТОВ Z-СРЕЗА | 2012 |

|

RU2475950C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ МАГНИТОМЯГКОГО СПЛАВА НА ОСНОВЕ ЖЕЛЕЗО-КОБАЛЬТ РАВНОКАНАЛЬНЫМ УГЛОВЫМ ПРЕССОВАНИЕМ | 2013 |

|

RU2536121C2 |

| УСТРОЙСТВО ДОСТАВКИ И АНАЛИЗА БИОЛОГИЧЕСКИХ ПРОБ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2323978C1 |

| Способ неразрушающего контроля микроструктуры металла | 2022 |

|

RU2780883C1 |

Группа изобретений относится к технологии изготовления волоконно-оптических матриц для биочипов и может быть использовано в аналитической химии, молекулярной биологии, биотехнологии, фармакологии, медицине. Способ изготовления волоконно-оптической матрицы для биочипа включает травление торцевой поверхности волоконно-оптической матрицы для формирования луночной структуры. При этом на торцевую поверхность не вытравленных заготовок МКП наносят тонкий слой из вещества, инертного к азотной кислоте, затем осуществляют травление, при котором волоконно-оптическую матрицу погружают в раствор азотной кислоты при температуре 20-30°С и выдерживают в течение 1-10 часов и после удаления нанесенного слоя покрытия заготовки подвергают ультразвуковой очистке при частоте 25-30 кГц, мощности генератора 200-250 Вт, после чего сушат при температуре 100-150°С, продолжительностью в 1 час. Также раскрывается вариант способа изготовления волоконно-оптической матрицы для биочипа с многослойной структурой. Группа изобретений обеспечивает создание механически прочных мелкоструктурных волоконно-оптических матриц для биочипов с широким диапазоном геометрических размеров матриц и параметров микроструктуры, что расширяет область их применения. 2 н.п. ф-лы, 5 ил., 1 табл.

1. Способ изготовления волоконно-оптической матрицы для биочипа, включающий травление торцевой поверхности волоконно-оптической матрицы для формирования луночной структуры, отличающийся тем, что предварительно на торцевую поверхность не вытравленных заготовок МКП наносят тонкий слой из вещества, инертного к азотной кислоте, затем осуществляют травление, при котором волоконно-оптическую матрицу погружают в раствор азотной кислоты при температуре 20-30°С и выдерживают в течение 1-10 часов и после удаления нанесенного слоя покрытия заготовки подвергают ультразвуковой очистке при частоте 25-30 кГц, мощности генератора 200-250 Вт, после чего сушат при температуре 100-150°С, продолжительностью в 1 час.

2. Способ изготовления волоконно-оптической матрицы для биочипа, включающий травление торцевой поверхности волоконно-оптической матрицы для формирования луночной структуры, отличающийся тем, что не вытравленные заготовки собирают в многослойную структуру, располагая между слоями стеклянные подложки, затем спекают в вакуумной среде при температуре 550-650°С, после чего монолитную структуру режут по краю стеклянной подложки и подвергают шлифовке и полировке, причем глубина лунки зависит от интенсивности механической обработки, затем заготовки шлифуют и полируют, после чего осуществляют мойку, ультразвуковую обработку при частоте 25-30 кГц, мощности генератора 200-250 Вт и сушку при температуре 100-150°С, продолжительностью в 1 час, затем заготовки погружают в раствор азотной кислоты при температуре 20-30°С и выдерживают в течение 1-10 часов и повторно подвергают мойке, ультразвуковой обработке и сушке при тех же параметрах.

| US 6667159 B1, 23.12.2003 | |||

| Устройство для отбора проб жидкости | 1985 |

|

SU1281967A1 |

| УСТРОЙСТВО ДОСТАВКИ И АНАЛИЗА БИОЛОГИЧЕСКИХ ПРОБ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2323978C1 |

| Высоконапорная водосбросная галерея | 1958 |

|

SU121081A1 |

| ХАЛЬКОГЕНИДНАЯ ПОДЛОЖКА ДЛЯ БИОЧИПА | 2013 |

|

RU2559582C2 |

Авторы

Даты

2019-11-11—Публикация

2019-06-28—Подача