да

О1

ю ю Изобретение оьносится к производству железорудного сырья в черной металлургии, а именно производству окатышей. Известны способы обжига сырых ока тышей на обжиговых конвейерных машинах с обычной и повыиенной высотой слоя, включающие подачу сырых окатышей маятниковыми и роликовыми укладчиками ,. регулирование суммарной высо ты материала, сушку, подогрев, обжиг и охлаждение 1 . Недостатком известных способов яв ляется отсутствие взаимосвязи между высотой обрабатываемого слоя и техно логическими параметрами процесса. Процесс обжига во многом определяетс физико-химическими характеристиками железорудного концентрата. Однако по известным способам выбор высоты слоя сырых окатышей является произвольным и не связан с физико-химической хара теристикой обжигаемых окатышей. В ре зультате при завышенной высоте слоя и необходимости требуемой выдержки нижнего горизонт-а окатышей при упроч няющих температурах (когда процесс упрочнения в вышерасположенных слоях давно закончен) падает производитель ность обжигового оборудования, при заниженной высоте слоя.возможен неДоожиг окатышей, расположённых на нижних горизонтах слоя. Наиболее близким по технической сущности и достигаемому эффекту является способ обжига окатышей, вкЛю чающий загрузку сырых окатышей на конвейерную машину слоем высотой 8-10 мм/мм среднего диаметра окатыша, сушку, подогрев, обжиг при разности между максимальными температурами верхнего и нижнего горизонтов слоя 180-200°С и скорости фильтрации теплоносителя 0,4-0,6 и охлаждение 2 . Недостатком известного способа является; отсутствие возможностей регу лирования высоты слоя в зависимости от скорости фильтрации воздуха и разности температур, что приводит либо к уменьшению производительности конвейерных машин, либо к ухудшению качества окатышей. Целью изобретения является увеличение производительности обжигового оборудования и повышение качества готовой продукции. Поставленная цель достигается тем, что по способу обжига окатышей, включающему загрузку сырых окатышей на конвейерную машину слоем высотой 810 мм/мм среднего диаметра окатыша, сушку, подогрев, обжиг при разности между максимальными Температурами верхнего и нижнего горизонтов слоя 180-200с и скорости фильтрации теплоносителя 0,4-0,6 с и охлаждение, при уменьшении разности температур в слое со на каждые 25°С высоту слоя окатышей увеличивают с 10 до 10-14 мм/мм среднего диаметра окатыша, а при увеличении скорости фильтрации теплоносителя от 0,6м/м на каждые 0,1 высоту слоя увеличивают на 2-5 мм/мм среднего диаметра окатышей. Экспериментальные данные и опыт работы отечественных фабрик окомкования показывает, что качественное упрочнение железорудных окатышей из концентратов различного вещественноно состава происходит при их обжиге в интервале температур температура размягчения-температура твердофазного спекания материала. При обжиге на конвейерных машинах температура верхнего горизонта слоя.окатышей должна быть близкой кТемпературе размягчения материала. Температура нижнего горизонта слоя (т.е. на границе слойпостель) должна превышать по своей максимальной величине температуру твердофазного спекания материала. Таким образом, разность между максимальными температурами верхнего и нижнего горизонтов слоя окатышей определяется технологическими требованиями к процессу их передела. В свою очередь, интенсивность развития процессов тепло- и массообмена определяется уровjieM температур в слое и количеством фильтруемого через слой теплоносителя. Экспериментальные требования к максимальной величине температуры обжига верхнего и нижнего горизонтов для некоторых отечественных окомко- вательных фабрик представлены в табл.1.

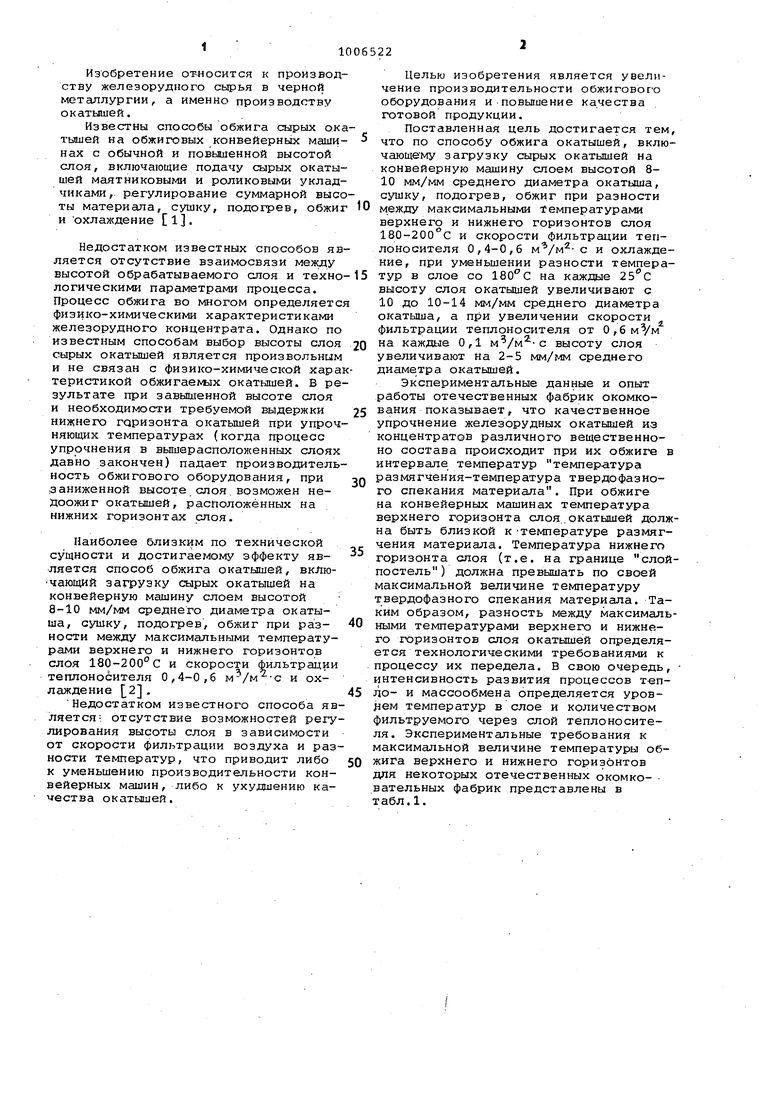

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства окатышей на конвейерной машине | 1982 |

|

SU1131913A1 |

| СПОСОБ ТЕРМООБРАБОТКИ ОКАТЫШЕЙ ИЗ РУДНЫХ КОНЦЕНТРАТОВ НА ОБЖИГОВЫХ КОНВЕЙЕРНЫХ МАШИНАХ | 1994 |

|

RU2083692C1 |

| СПОСОБ ТЕРМООБРАБОТКИ ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ НА ОБЖИГОВОЙ КОНВЕЙЕРНОЙ МАШИНЕ | 1996 |

|

RU2078837C1 |

| СПОСОБ СУШКИ ОКАТЫШЕЙ В СЛОЕ С ПРЕДВАРИТЕЛЬНЫМ ПОДОГРЕВОМ | 2007 |

|

RU2353675C1 |

| СПОСОБ ТЕРМООБРАБОТКИ ОКАТЫШЕЙ НА ОБЖИГОВОЙ КОНВЕЙЕРНОЙ МАШИНЕ | 2000 |

|

RU2173720C1 |

| Способ обжига железорудных окатышей | 1980 |

|

SU891790A1 |

| Способ сушки окатышей на обжиговых машинах конвейерного типа | 1981 |

|

SU1006525A1 |

| Способ обжига железорудных окатышей | 1979 |

|

SU870469A1 |

| КОНВЕЙЕРНАЯ ОБЖИГОВАЯ МАШИНА ДЛЯ ТЕРМООБРАБОТКИ ОКАТЫШЕЙ | 2000 |

|

RU2173824C1 |

| Способ сушки окатышей | 1983 |

|

SU1098965A1 |

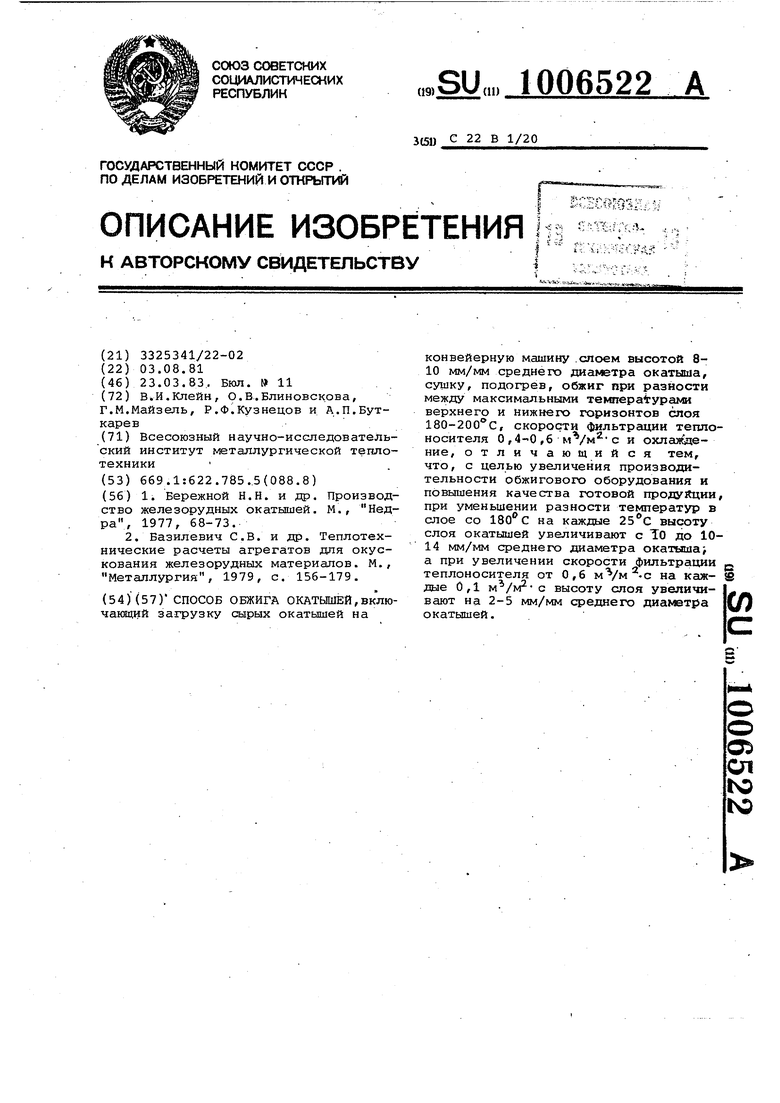

СПОСОБ ОБЖИГА ОКАТЬЛИЕЙ, включающий загрузку сырых окатышей на конвейерную машину .слоем высотой 810 мм/мм среднего диаметра окатыша, сушку, подогрев, обжиг при разности между максимальными темпера ура1ии верхнего и нижнего горизонтов слоя 180-200 С, скорости фильтрации теплоносителя 0,4-0,6 и охлаждение, отличающий ся тем, что, с целью увеличения производительности обжигового оборудования и повышения качества готовой продуйции, при уменьшении разности температур в слое со на каждые высоту слоя окатышей увеличивают с ТО до 1014 мм/мм среднего диаметра окатыша; а при увеличении скорости фильтрации р теплоносителя от 0,6 -с на каж- S дые 0,1 высоту слоя увеличи(Л вают на 2-5 мм/мм среднего диаметра окатышей.

Магнети0,70,812701080 товый

0,7 0,81250ибо

То же

0,01 0,81300ИЗО Разность между максимальными температурами верхнего и нижнего горизонтов слоя во многом определяет его высоту. Действительно, с увеличением высоты слоя неизбежно увеличивается его средняя температура, так как участок максимальных температур слоя постепенно опускается сверху вниз и средняя температура сдоя при этом приближается к его максимальным значениям. Так, при относительно невысоких слоях (100-150 мм), разность между температурами верхнего и нижнего горизонтов слоя имеет наивысшие значения (до 200 град), при увеличении высоты слоя эта разность постепенно уменьшается и равномерность разогрева слоя существенно повышается. Вместе с тем, уменьшение разности между максимальными температурами слоя, как это видно из табл.1, ниже недопустимо, так как приводит к ухудшению

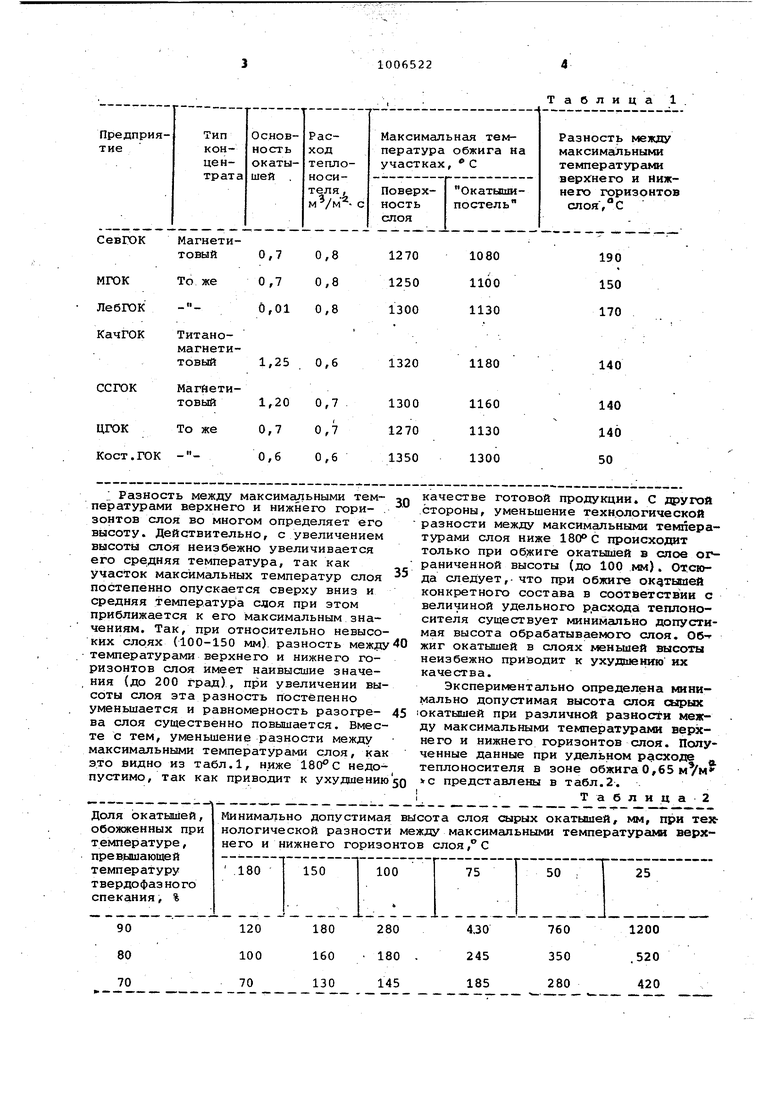

190 150 170 качестве готовой продукции. С другой стороны, уменьшение технологической разности между максимальными температурами слоя ниже 180°С происходит только при обжиге окатышей в слое ограниченной высоты (до 100 мм). Отсюда следует,- что при обжиге окдтышей конкретного состава в соответствии с величиной удельного р.асхода теплоносителя существует минимально допустимая высота обрабатываемого слоя. Об-г жиг окатышей в слоях меньшей высоты неизбежно приводит к ухудше1шю их качества. Экспериментально определена минимально допустимая высота слоя сырых окатышеи при различной разности между максимальными температурами верхнего и нижнего горизонтов слоя. Полученные данные при удельном расходе теплоносителя в зоне обжига 0,65 с представлены в табл.2. 1Т а б л и ц а 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Бережной Н.Н | |||

| и др | |||

| Производство железорудных окатышей | |||

| М., Недра, 1977, 68-73 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Базилевич С.В | |||

| и др | |||

| Теплотехнические расчеты агрегатов для окускования железорудных материалов | |||

| М., металлургия, 1979, с | |||

| Упругое экипажное колесо | 1918 |

|

SU156A1 |

Авторы

Даты

1983-03-23—Публикация

1981-08-03—Подача