Изобретение относится к области черной металлургии и предназначено для подготовки сырья для доменного производства.

В процессе термообработки на существующих конвейерных машинах окатыши последовательно проходят зоны сушки, подогрева, обжига, рекуперации и охлаждения и наиболее узким местом является стадия сушки, заметно сдерживающая производительность обжиговой машины. Существующая технология сушки слоя окатышей с реверсом теплоносителя не позволяет интенсифицировать процесс термообработки, а ликвидация реверса сопровождается уменьшением высоты слоя, что приводит к снижению производительности обжиговой машины.

Опыт эксплуатации обжиговых машин показал, что обожженные окатыши низкого качества образуются в нижнем горизонте слоя. Это связано с неравномерностью температурно-временной обработки по высоте слоя. Низкое качество окатышей обусловлено недостатком времени их пребывания при температуре обжига. Время протекания физико-химических процессов при обжиге окатышей зависит от их размера. У более мелкой фракции окатышей нижнего горизонта степень превращения будет выше, чем у более крупных окатышей, попадающих в нижние горизонты при однослойной загрузке. Известно, что с уменьшением размера окатышей увеличивается их объемная поверхность, что способствует интенсификации теплообмена. Кроме того, повышение однородности слоя по размеру позволяет увеличить их порозность (Братчиков С.Г. "Теплотехника окускования железорудного сырья", М., "Металлургия", 1979, с. 344).

Известно техническое решение, обеспечивающее двухслойную загрузку окатышей, осуществляемую роликовым укладчиком, с укладкой мелких окатышей 8-12 мм в нижний слой, равный 20 - 40% от толщины слоя, и крупных окатышей 12 - 18 мм (SU N 727700, 15.04.1980). Послойная укладка исходных окатышей с выделением в каждом отдельном слое узкой по размеру фракции увеличивает однородность отдельного слоя и обеспечивает менее плотную упаковку суммарного слоя, а вместе с этим более высокую порозность, что в конечном итоге позволяет повысить равномерность тепловой обработки окатышей различной крупности и повысить их прочность при восстановлении.

Недостатком данного технического решения является то, что оба слоя окатышей сушатся одновременно газообразным теплоносителем, вследствие чего сушка нижнего слоя замедлена за счет влаги, выступающей из верхнего слоя, что отрицательно сказывается на производительности и эффективности процесса.

Наиболее близким техническим решением является конвейерная обжиговая машина для термообработки окатышей, содержащая устройство для их двухслойной загрузки на машину, включающее роликовый питатель, камеру сушки нижнего слоя и тягодутьевые средства (SU N 1587067, 23.08.1990). Согласно этому изобретению поток сырых окатышей делится на два и загружается двумя роликовыми питателями сначала в нижнюю, а затем в верхнюю части слоя высотой до 200 мм. После загрузки нижнего слоя осуществляют ее сушку при скорости фильтрации теплоносителя 1,65 - 2,17 м/с, а затем сушат верхний слой при скорости фильтрации, в 2,2 - 3,0 раза меньшей скорости фильтрации теплоносителя через нижний слой.

Недостатком указанного устройства является сложность конструкции загрузочного устройства, имеющей удвоенное количество механизмов для загрузки двух слоев, большие габариты устройства по высоте, превышающие высоту существующих укладчиков и необходимость установки и управления специальным делителем для разделения потока окатышей на две части. Кроме того, в данном решении не предусматривается пофракционная укладка шихты.

Технической задачей предлагаемого изобретения является повышение производительности обжиговых машин при уменьшении габаритов и упрощении загрузочного устройства и конструкции машины в целом, обеспечивающих пофракционную укладку шихту с подачей мелких фракций окатышей в нижний слой, а крупных в верхний слой и раздельную сушку каждого слоя.

Поставленная техническая задача решается за счет того, что в обжиговой конвейерной машине, содержащей устройство для их двухслойной загрузки на машину, включающее роликовый питатель, камеру сушки нижнего слоя и тягодутьевые средства, устройство для двухслойной загрузки окатышей снабжено последовательно размещенными после роликового питателя роликовым классификатором и дугообразным конвейером, расположенным над камерой сушки нижнего слоя и огибающим ее с двух сторон.

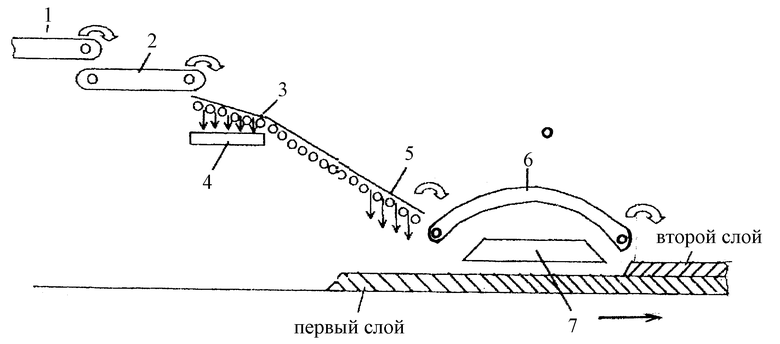

Сущность изобретения поясняется чертежом, на котором изображена загрузочная зона сушки обжиговой конвейерной машины.

Устройство содержит узел пофракционной укладки окатышей, включающий конвейер подачи исходных окатышей 1, челноковый укладчик 2, роликовый укладчик 3, расположенный под ним в начальной зоне конвейер уборки просыпи 4, классификатор 5 и дугообразный конвейер 6. Под дугообразным конвейером расположена камера сушки 7, которую конвейер 6 огибает с двух сторон.

Термообработка окатышей осуществляется следующим образом. Сырые окатыши поступают с конвейера подачи исходных окатышей 1 на челноковый укладчик 2, а затем на роликовый укладчик 3. В начальной зоне происходит отделение мелочи, которая попадает на конвейер для уборки просыпи 4. Далее окатыши по роликовому укладчику поступают на роликовый классификатор и разделяются на фракции. Окатыши размером 5-12 мм проходят через зазор между роликами классификатора и вертикально падающей струей попадают на конвейерную машину перед камерой сушки 6, обеспечивающей сушку уложенного слоя фильтрацией теплоносителя сверху вниз. Регулируя скорость движения окатышей по роликам осуществляют загрузку мелких окатышей с порозностью 38 - 42%. Более крупные окатыши размером 12-18 мм перегружаются на дугообразный широкий конвейер 7, расположенный над камерой сушки и огибающий ее с двух сторон, перераспределяются на нем и падают после камеры на слой мелких и уже высушенных окатышей с порозностью 37 - 40%. Средняя порозность такой укладки составляет 39 - 40%, в отличие от традиционной однослойной загрузки с порозностью 33 - 36%. Оба слоя подвергают сушке фильтрацией теплоносителя также сверху вниз. Затем оба слоя входят во вторую зону сушки и далее в остальные технологические зоны.

Таким образом, предлагаемая обжиговая машина, позволяющая осуществить раздельную пофракционную загрузку окатышей и раздельную сушку каждого слоя, имеет более простую конструкцию и габариты, не превышающие высоту существующих укладчиков, и, кроме того, позволяет исключить использование специального делителя с системой его управления, обеспечивающие разделение потока на две части. Пофракционная двухслойная укладка и раздельная сушка каждого слоя позволяет повысит порозность слоя, уменьшить газодинамическое сопротивление, увеличить скорость фильтрации или снизить энергозатраты на тягодутьевые средства обжиговой машины.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМООБРАБОТКИ ОКАТЫШЕЙ НА ОБЖИГОВОЙ КОНВЕЙЕРНОЙ МАШИНЕ | 2000 |

|

RU2173720C1 |

| Способ сушки окатышей на конвейерных машинах | 1988 |

|

SU1587067A1 |

| Способ сушки окатышей | 1983 |

|

SU1098965A1 |

| СПОСОБ ТЕРМООБРАБОТКИ ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ НА ОБЖИГОВОЙ КОНВЕЙЕРНОЙ МАШИНЕ | 1996 |

|

RU2078837C1 |

| Способ сушки окатышей на обжиговых машинах конвейерного типа | 1981 |

|

SU1006525A1 |

| Устройство для загрузки обжиговых тележек | 1979 |

|

SU926490A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ОБЖИГА ОКАТЫШЕЙ НА КОНВЕЙЕРНОЙ МАШИНЕ | 2003 |

|

RU2229074C1 |

| Способ производства окатышей на конвейерных машинах | 1982 |

|

SU1077938A1 |

| СПОСОБ ОТОПЛЕНИЯ ГОРНА ОБЖИГОВОЙ КОНВЕЙЕРНОЙ МАШИНЫ | 2000 |

|

RU2173719C1 |

| ОБЖИГОВАЯ КОНВЕЙЕРНАЯ МАШИНА | 1992 |

|

RU2064639C1 |

Изобретение относится к черной металлургии и предназначено для подготовки сырья для доменного производства. Конвейерная обжиговая машина для термообработки окатышей содержит устройство для их двухслойной загрузки на машину, включающее роликовый питатель, камеру сушки нижнего слоя и тягодутьевые средства. Устройство для двухслойной загрузки окатышей снабжено последовательно размещенными после роликового питателя роликовым классификатором и дугообразным конвейером, расположенным над камерой сушки нижнего слоя и огибающим ее с двух сторон, что позволяет упростить конструкцию машины и снизить энергозатраты за счет раздельной пофракционной загрузки окатышей и раздельной их сушки. 1 ил.

Конвейерная обжиговая машина для термообработки окатышей, содержащая устройство для их двухслойной загрузки на машину, включающее роликовый питатель, камеру сушки нижнего слоя и тягодутьевые средства, отличающаяся тем, что устройство для двухслойной загрузки окатышей снабжено последовательно размещенными после роликового питателя роликовым классификатором и дугообразным конвейером, расположенным над камерой сушки нижнего слоя и огибающим ее с двух сторон.

| Способ сушки окатышей на конвейерных машинах | 1988 |

|

SU1587067A1 |

| Способ загрузки окатышей на обжиговую машину конвейерного типа | 1977 |

|

SU727700A1 |

| БРАТЧИКОВ С.Г | |||

| и др | |||

| Теплотехника окускования железорудного сырья | |||

| -М.: Металлургия, 1979, с.344 | |||

| Кирпичи для регенераторных решеток | 1925 |

|

SU3991A1 |

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| ПОГРУЖНОЙ ЭЛЕКТРОХИМИЧЕСКИЙ ГЕНЕРАТОР | 1992 |

|

RU2041533C1 |

| ШАХТНАЯ ПЛАВИЛЬНАЯ ПЕЧЬ | 0 |

|

SU204355A1 |

| Роликовый грохот | 1979 |

|

SU875195A1 |

Авторы

Даты

2001-09-20—Публикация

2000-10-20—Подача