Изобретение относитея к подготов ке железорудного сырья в черной меТсшлургии, а именно к производству окатышей.

Известны способы загрузки окатышей на конвейерную машину,включающие) укладку сырых окатышей по ширинеслоя роликовым укладчиком на обжиговые тележки и отвод аспирационного воздуха ij .

Недостатки известных способов - 0 укладка на машину сырых окатышей, что увеличивает эффект переувлажнения слоя, сминание и разрушение окаты шей нижних горизонтов слоя, при этом понижается интенсивность сушки окаты-15 шей и следовательно, производительность обжиговой машины и повышается содержание мелочи в готовой продукции .

Наиболее близким к изобретению по 20 технической сущности и достигаемому результату является способ сушки окатышей на конвейерной машине, включаюп щий укладку сырых окатышей по ширине слоя роликовым укладчиком, подогрев jc окатышей внешним источником тепла и отвод отработанного теплоносителя, согласно которому пересыпной слой окатышей на роликовом укладчике подвергают радиационному нагреву инфракрасными горелками 2j .

Недостатками известного способа являются низкая степень подогрева окатышей и удаления из них избыточной влаги, подвод тепла к окатышам, расположенным только на поверхности пе- 35 ресыпного слоя, при этом основная масса окатышей по-прежнему содержит значительное количество избыточной влаги, а также необходимость установки специальных горелочных уст- 40 ройств - инфракрасных горелок, необходимость сжигания в инфракрасных горелках дополнительного топлива и увеличение стоков тепла от работающих дополнительных горелок в помеще- дс ние, что заметно ухудшает условия труда обслуживгиощего персонгша.

Цель изобретения - повышение производительности и снижение удельно- ел го расхода топлива.

Поставленная цель достигается тем, что согласно способу сушки окатышей на конвейерной машине, включающему укладку сырых окатышей по ширине слоя роликовым укладчиком, подогрев ока- тышей внешним источником тепла и от-.. вод отработанного теплоносителя, по огрев окатышей осуществляют после оликового укладчика на наклонной ре-i етке продувкой снизу вверх слоя 0 толщиной 1,0-4,0 калибра окатыша, ередующимися плоскими газовоздушныи струями толщиной 0,5-1,2 калибра окатыша со скоростью истечения 4-12 м с и температурой 200-450С 45

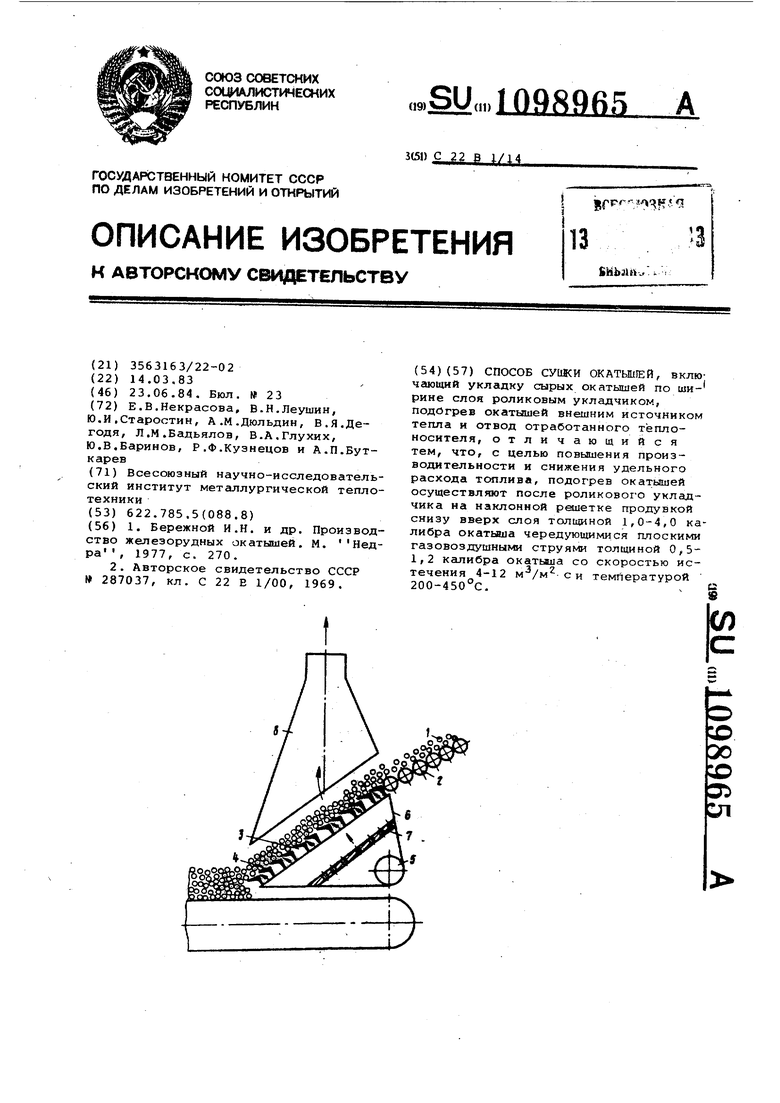

На чертеже приведена приципиальна схема устройства для загрузки окатышей на конвейерную магиину с системой предварительного нагрева пересыпного слоя,

В настоящее время удельная производительность обжиговых конвейерных машин во-многом ограничена скоростью удаления влэги из сырых окатышей. Протяженность зоны сушки на большинсве отечественных машин составляет 15-25% . Вместе с тем, интенсивность сушки окатышей в значительной мере определяется их исходной влажностью и температурой перед загрузкой на обжиговые тележки. Например, предварительное удаление из окатьпией ,0,5% избыточной влаги и их подогрев на 20-30с обеспечивает сокращение продолжительности сушки на 18-30%, что имеет большое значение при работе обжиговых машин с высотой слоя более 400 мл. В загрузочном устройстве транспортировку окатышей от роликово го укладчика на конвейерную машину производят в касксщном пересыпном слое.

Транспортировку окатьпией в каскадно-пересыпном слое производят на устанавливаемой между роликовым укладчиком и обжиговыми тележками щелевой решетке, предн аз начтен ной также для Ьодачи горячего теплоносителя через поперечные (относительно оси машины) щели решетки. Таким образом, каскадно-пересыпной слой окатышей рассекают чередующимися плоскими газовоздулными струями горячего теплоносителя.

Толщину плоских струй теплоносителя следует устанавливать в преде-. лах 0,5-1,2 от среднего калибра окатыша. При меньшей толщине плоских струй теплоноситель в районе действия струи омывает только часть куска, что обусловливает появление в последнем термических напряжений. При большей толщине плоских струй равномерность подогрева слоя уже мало изменяется, хотя расход теплоносителя продолжает расти.

Скорость истечения теплоносителя устанавливают в пределах 4-12 м /м-с Нижний предел обусловлен интенсивностью отдачи тепла, а при увеличении скорости выше 12 возможен выброс окатышей.

Температура теплоносителя должна быть равной 200-450 0. При температуре теплоносителя ниже 200°С слой не прогревается до заданной температуры. Верхний предел температуры теплоносителя ограничен возможностями применяющегося на окомковательных фабриках серийного тягодутьевого оборудования.

Трлщина каскадного слоя должна быть в пределах 1-4 средних калибра окатыша. Такая толщина слоя обеспечивает возможность равномерного прогрева всех окатышей. Сущность изобретения заключается в нагреве и частичной подсушке окаты шей за счет теплоотдачи тепла конвекцией от теплоносителя, фильтруемого через слой окатышей, перед их загрузкой на обжиговые тележки. Параметры теплоносителя и каскадного слоя оптимизированы. Способ осуществляют следующим об разом. Сырые окатыши 1 поступают на роли ковый укладчи.к 2 и за счет вращения роликов равномерно распределяются (разделяются) по его ширине. Затем окатыши поступают на неподвижную ще левую решетку 3 и по ее верхним направляющим 4 качением перемещаются (в каскадно-пересыпном слое) к обжиговым тележкам. Каскадный режим к чения обеспечиваетсянаклонным расположением направляющих 4 и передач окатышей с предыдущей направлввощей последующую в режиме падения с огра ченной высоты ( что достигается небольшим перекрытием предыдущей направляющей - последующей). Толщину слоя устанавливают равной двум кали рам среднего диаметра окатышей, т.е 24 мм, где средний диаметр окатыша 12 мм. Теплоноситель с температурой ЗОО через трубопровод ; поступает в дутьевую камеру 6, равномерно распределяется газораспределительной реше кой 7 по ее площади и .через щели ре шетки 3 со скоростью 5 .с филь руется через слой окатышей в виде ч редующихся плоских струй, толщиной в один калибр окатыша .(12 мм). Во в мя фильтрации теплоноситель за счет конвективной теплоотдачи отдает теп ло окатышам, разогревает их на 30 град, частично испаряет избыточную влагу и в виде пара отводит ее из СЛОЯ. Отработанный газ через колпак 8 отводится из система. Направление теплоносителя на выходе из щелевой решетки 3 совпадает с направлением движения окатышей, что способствует их стабильному передвижению к обжиговым тележкам. Целевая решетка за счет тепла теплоносителя всегда разогрета до температуры, превышающей 100°С, что обеспечивает дополнительный отток влаги из окатышей, соприкасающихся с решеткой, и практически устраняет возможность залипания и замазывания решетки. Кроме того, постоянная фильт рация теплоносителя с достаточно высокой скоростью обеспечивает сдув случайно образовавшейся мелочи с направляющих решетки и из ее щелей. Толщину слоя контролируют стандартными механическими уровнемерами и регулируют изменением скорости вращения роликов укладчика 2. Толщину струй Теплоносителя контролируют периодически серийными Tepf/ioaHeMOметрами. Скорость истечения струй теплоносителя контролируют по его рас ходу стандартными расходомерами (ди- афрагмами) и регулируют дросселирующими устройствами тягодутьевого оборудования. Температуру теплоносителя контролируют стандартныьти термопарами и регулируют организованныгИ подсосами атмосферного воздуха на тракте транспортировки рециркуляционных газов. Изобретение обеспечивает уменьшение протяженности зоны сушки на 18-. 30% (отн.), снижение содержания мелочи класса - 5 мм на 5-8% (отн.), увеличение производительности обжиговых машин на 3-4% (абс.) и снижение удель ного расхода топлива на процесс на 4-7% (абс.)

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства окатышей на конвейерной машине | 1982 |

|

SU1131913A1 |

| СПОСОБ ТЕРМООБРАБОТКИ ОКАТЫШЕЙ НА ОБЖИГОВОЙ КОНВЕЙЕРНОЙ МАШИНЕ | 2000 |

|

RU2173720C1 |

| Способ производства окатышей на обжиговой конвейерной машине и машина для его осуществления | 1981 |

|

SU996484A1 |

| Способ обжига железорудных окатышей | 1981 |

|

SU1014945A1 |

| Способ сушки окатышей на обжиговых машинах конвейерного типа | 1981 |

|

SU1006525A1 |

| КОНВЕЙЕРНАЯ ОБЖИГОВАЯ МАШИНА ДЛЯ ТЕРМООБРАБОТКИ ОКАТЫШЕЙ | 2000 |

|

RU2173824C1 |

| Способ сушки окатышей на конвейерных машинах | 1988 |

|

SU1587067A1 |

| Способ обжига железорудных окатышей | 1981 |

|

SU1014944A1 |

| Способ сушки окатышей | 1985 |

|

SU1294849A1 |

| Способ загрузки окатышей на обжиговые тележки конвейерных машин | 1987 |

|

SU1482965A1 |

СПОСОБ СУШКИ ОКАТЫШЕЙ, включгиощий укладку сырых окатышей по ширине слоя роликовым укладчиком, подогрев окатышей внешним источником тепла и отвод отработанного теплоносителя, отличающийся тем, что, с целью повышения производительности и снижения удельного расхода топлива, подогрев окатышей осуществляют после роликового укладчика на наклонной решетке продувкой снизу вверх слоя толщиной 1,0-4,0 калибра окатыша чередующимися плоскими газовоздушными струями толщиной 0,51,2 калибра окатыша со скоростью истечения 4-12 М и температурой 200-450С. (Л с со ЭО СО Ot СП

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| и др | |||

| Производство железорудных окатышей | |||

| М | |||

| Недра , 1977, с | |||

| Приспособление для уменьшения дымовой тяги паровоза | 1920 |

|

SU270A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ СУШКИ ОКАТЫШЕЙ | 0 |

|

SU287037A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-06-23—Публикация

1983-03-14—Подача