Изобретение относится к области черной металлургии, в частности к окускованию железорудногосырья. Известен способ обжига окатышей на обжиговых машинах конвейерного.типа, крторые в .Настоящее время являются самым распространеннЕлм в отечественной и зарубежной практике til. По этому способу весь процесс изготовления окатышей разделяется на сушку, подогрев до высоких температур, обжиг и.охлаждение. К недостаткам этого способа следует отнести неравномерное распределение температур по высоте слоя и, как следствие, получение не однородных по качеству обожженных окатышей. Кроме того, недостаточно эффективная ра бота зоны сушки приводит к переувлаж нению верхней части слоя окатышей,чт не дает возможность осуществить интенсивный нагрев окатышей в зоне подогрева во избежание их термического шока. Получение окатышей высокого качества во многом зависит от температурно-теплового режима обжига, в частности от скорости нагрева до мак симальных температур. Плавный режим нагрева и высокотемпературный обжиг обеспечивает получение прочных окатышей. С другой стороны, медленный нагрев, слоя окатышей снижает произво дительность обжигового агрегата, так как часть тепла в активной зоне обжиговой машины затрачивается на удаление остаточной влаги. Наиболее близким к изобретению по технической сущности является способ обжига железорудных окатышей 2, по которому, с целью повышения производительности агрегата, 1/4-1/3 часть высоты слоя со стороны продувки нагревают до температуры обжига со скоростью 2000-6000 град/мин. Способ заключается в резкой интенсификации нагрева обрабатываемого слоя окатышей в зоне подогрева газом-теплоносителем, подаваемым с температурой 1200-1300с, в результате средние и нижние слои окатышей разогреваются до более высоких температур и находятся при указанных -температурах зна чительно более продолжительное время. Однако, такой режим нагрева окатышей до высоких температур в промышленных условиях приводит к растрескиванию и разрушению окатышей той части слоя, которая подвергается интенсивному нагреву.

Целью изобретения является повышение эффективности процесса сушки,качества обожженных окатышей и производительности обжигового агрегата, осуществление автоматического управления и регулирования процессом температур«о-временной обработки слоя окатышей теплоносителем.

Поставленная цель достигается тем, что сушку и подогрев слоя окатышей с прососом теплоносителя осуществляют ступенчато: на первой ступени продолжительность 10-15% от общей продолжительности нагрева, температура тепло носителя 350-500 С, на второй ступени продолжительность и температур теплоносителя бОО-ЗОО С, на третьей .ступени продолжительность 50-70% и температура теплоносителя 1000-1350°С

Назначение ступеней нагрева состоит в том, чтобы повысить интенсивност сушки окатышей, а также-подготовить часть слоя со стороны прососа для последующего высокотемпературного нагрева. Кроме того, при бОО-бОО С в окатышах активно протекает процесс окисления магнетита. Таким образом, втсэрая ступень сушки по температурно-тепловому режиму технологически переходит в зону подогрева.

Такой режим обжига обеспечивает нагрев слоя окатышей до высоких температур при сохранении плавной скорости нагрева 170-190 град/мин в отличие от известного способа.

.Температурно-тепловая обработка слоя ок атышей на каждой ступени нагрева окатышей осуществляется с помощью топливосжигающих устройств.

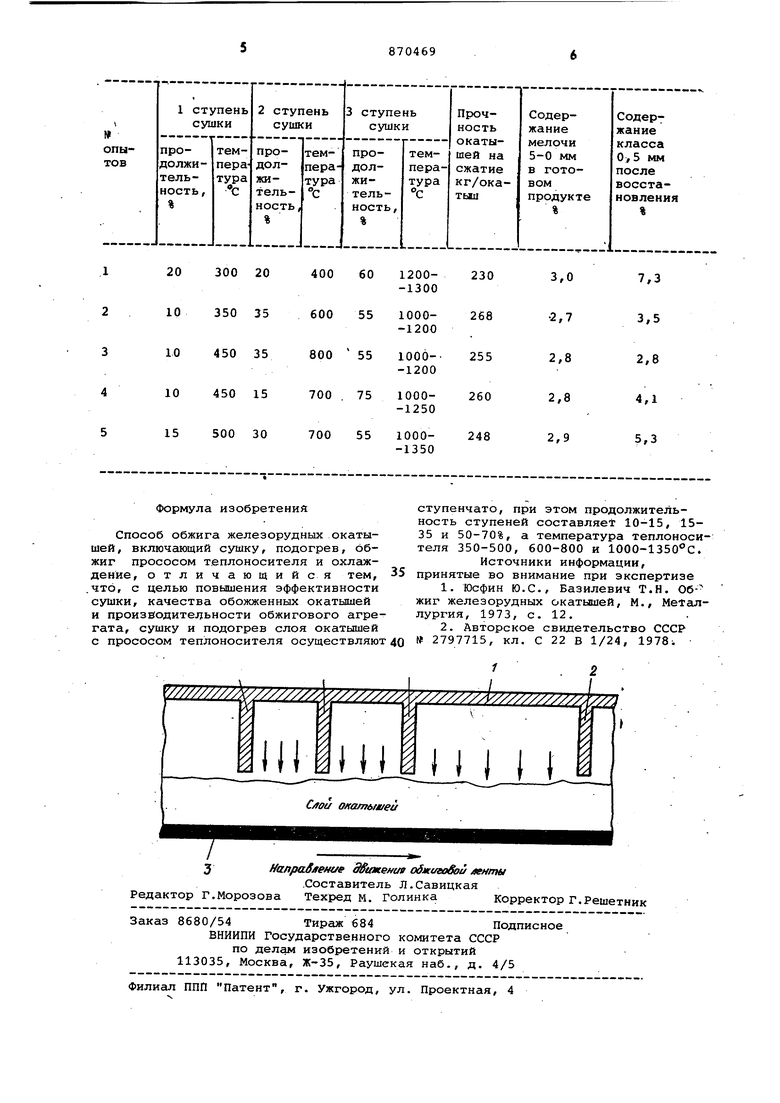

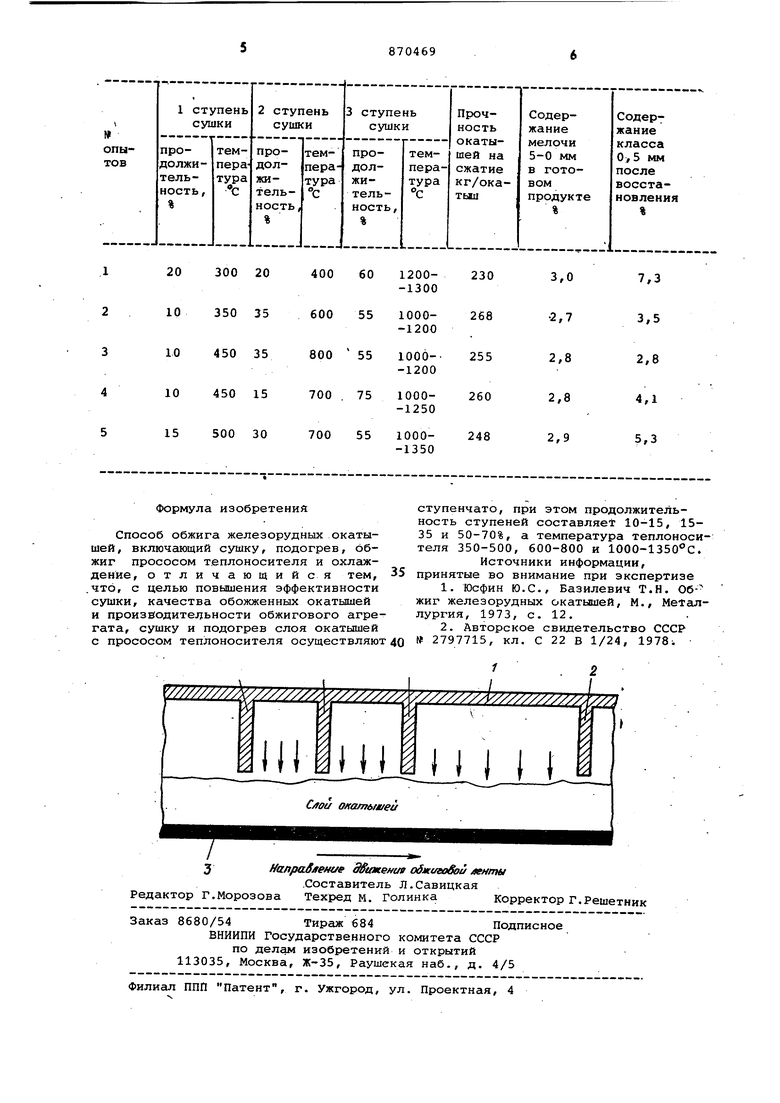

Способ поясняется чертежом.

Свод 1 горна имеет перегородки 2 между технологическими зонами. Горн расположён над обжиговой лентой 3, на которой находится слой окатышей.

В устройстве устанавливается перегородка, расположенная во второй зоне сушки, работающей с прососом теплоносителя.Таким образом, топливосжигающие устройства первой и второй ступени нагрева секционируются. Это/ позволяет осуществлять регулирование и автоматическое управление температурно-временной обработкой слоя окатышей на первой и второй ступенях нагревй в диапазоне температур 350-800С.

Испытание способа осуществлено на обжиговых конвейерных машинах ОК-ЗОб Лебединского ГОКа.

Обжигу подвергались неофлюсованные окатыши из магнетитовых концентратов с содержанием железа 68,068,5%. Испытания проводились при следующих технологических царамет- pax: нагрузка по сырым окатышам 330 - 350 т/ч, высота слоя окатышей 450 мм, скорость ленты 2,5 м/м температура, расход темлоносителя и продолжительность нагрева менялись соответственно ступеням нагрева.

Так, расход теплоносителя на ступенях нагрева изменялся в следукнцих .пределах: на первой 1,0-2,0, на второй 0,5-1,5 и на третьей 0,51,5 нм VCSK .

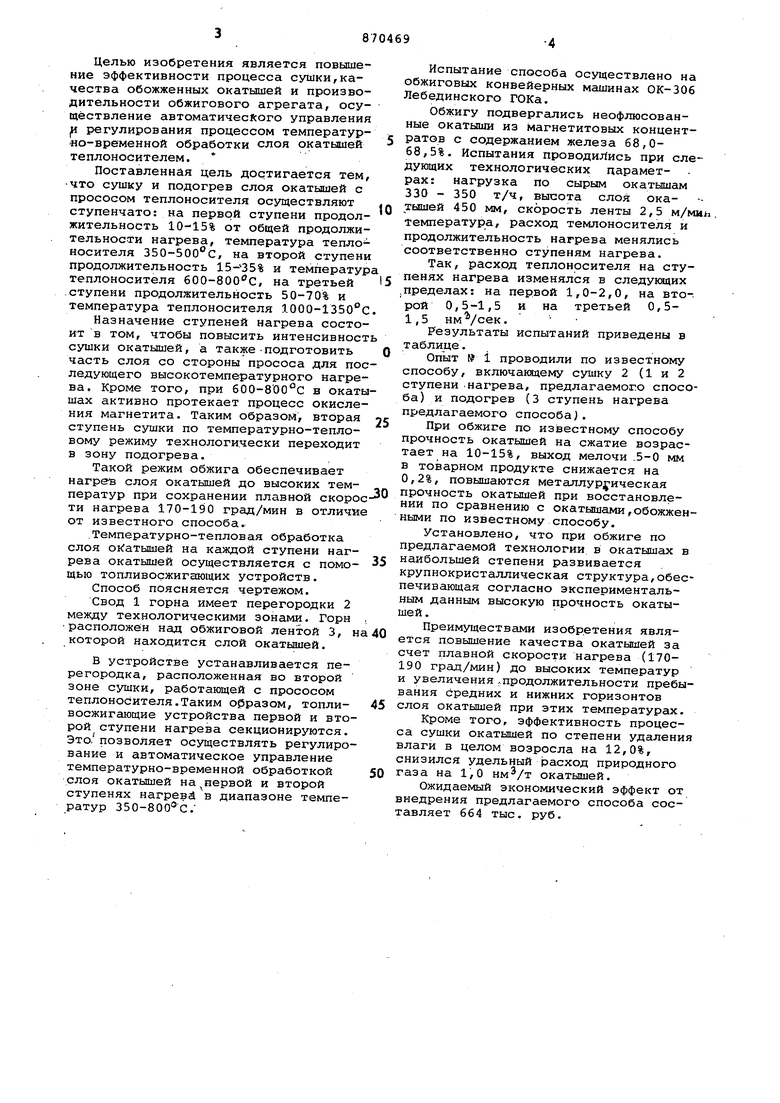

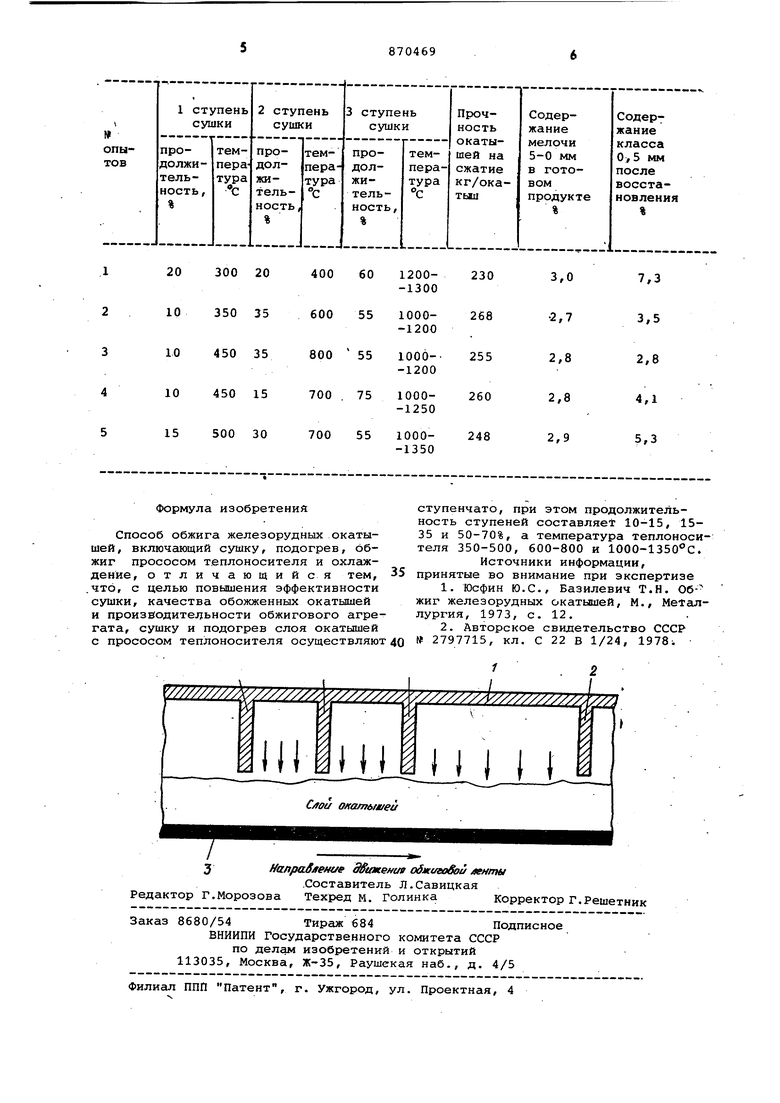

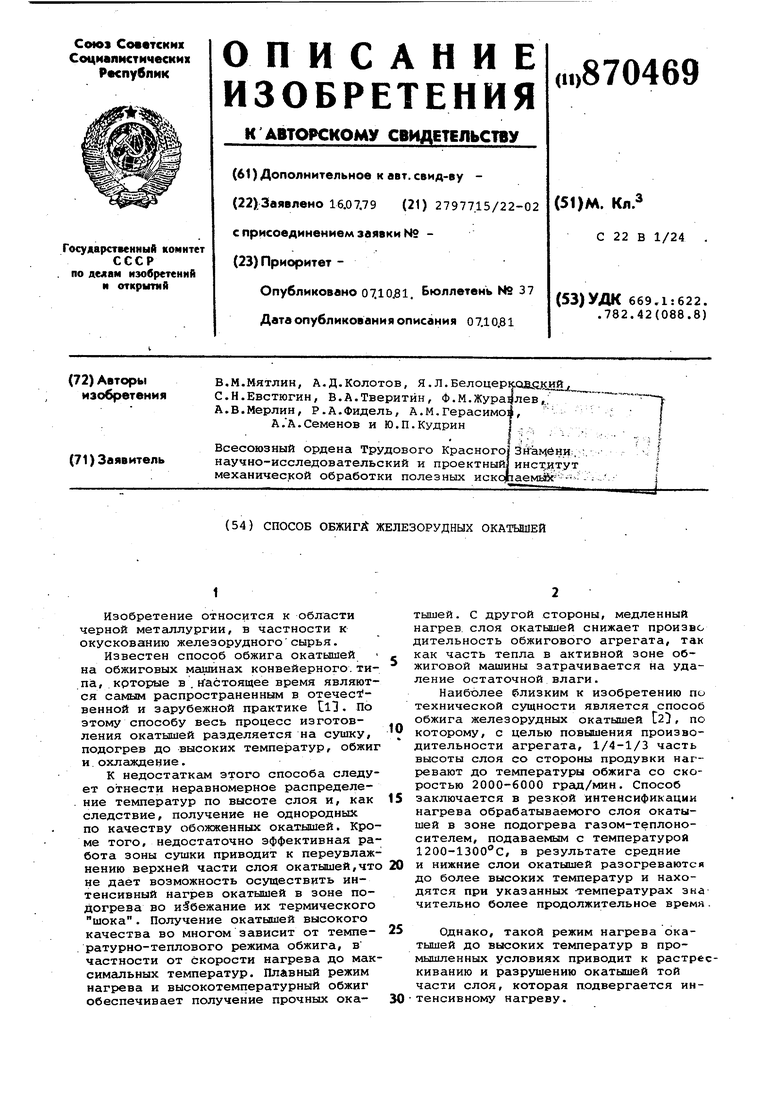

Результаты испытаний приведены в таблице.

Опыт № 1 проводили по известному способу, включакяцему сушку 2 (1 и 2 ступени .нагрева, предлагаемого способа) и подогрев (3 ступень нагрева предлагаемого способа).

При обжиге по известному способу прочность окатышей на сжатие возрастает на 10-15%, выход мелочи .5-0 мм в товарном продукте снижается на 0,2%, повышаются металлур; ическая прочность окатышей при восстановлении по сравнению с окатышами,обожженными по известному способу.

Установлено, что при обжиге по предлагаемой технологии в окатьлшах в наибольшей степени развивается крупнокристаллическая структура,обеспечивающая согласно экспериментальным данным высокую прочность окатышей.

Преимуществами изобретения является повышение качества окатышей за счет плавной скорости нагрева (170190 град/мин) до высоких температур и увеличения -продолжительности пребывания средних и нижних горизонтов слоя окатышей при этих температурах.

Кроме того, эффективность процесса сушки окатышей по степени удалени влаги в целом возросла на 12,0%, снизился удельный расход природного газа на 1,0 окатышей.

Ожидаемый экономический эффект от внедрения предлагаемого способа составляет 664 тыс. руб. Формула изобретения Способ обжига железорудных окатышей, включающий сушку, подогрев, обжиг прососом теплоносителя и охлаждение, отличающийся тем, что, с целью повышения эффективности сушки, качества обожженных окатышей и производительности обжигового агрегата, сушку и подогрев слоя окатышей с прососом теплоносителя осуществляют ступенчато, при этом продолжительность ступеней составляет 10-15, 1535 и 50-70%, а температура теплоносителя 350-500, 600-800 и 1000-1350С. Источники информации, принятые во внимание при экспертизе 1.Юсфин Ю.С., Базилевич Т.Н. Обжиг железорудных окатышей, М., Металлургия, 1973, с. 12. 2.Авторское свидетельство СССР № 2797715, кл. С 22 В 1/24, 1978

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения железорудных окатышей | 1980 |

|

SU870470A1 |

| Способ термообработки железорудных окатышей | 1982 |

|

SU1068518A1 |

| Способ сушки окатышей на конвейерныхОбжигОВыХ МАшиНАХ | 1979 |

|

SU831823A1 |

| Способ производства окатышей изМАРгАНцЕВОй шиХТы | 1979 |

|

SU821515A1 |

| СПОСОБ СУШКИ ОКАТЫШЕЙ В СЛОЕ С ПРЕДВАРИТЕЛЬНЫМ ПОДОГРЕВОМ | 2007 |

|

RU2353675C1 |

| Способ обжига железорудных окатышей | 1980 |

|

SU891790A1 |

| Способ производства окатышей на конвейерных машинах | 1982 |

|

SU1077938A1 |

| Способ обжига окатышей из сернистых железорудных концентратов | 1981 |

|

SU1096292A1 |

| Способ получения офлюсованных железорудных окатышей на конвейерной машине | 1978 |

|

SU697583A1 |

| Способ сушки футеровки обжиговых конвейерных машин | 1981 |

|

SU1028732A1 |

Авторы

Даты

1981-10-07—Публикация

1979-07-16—Подача