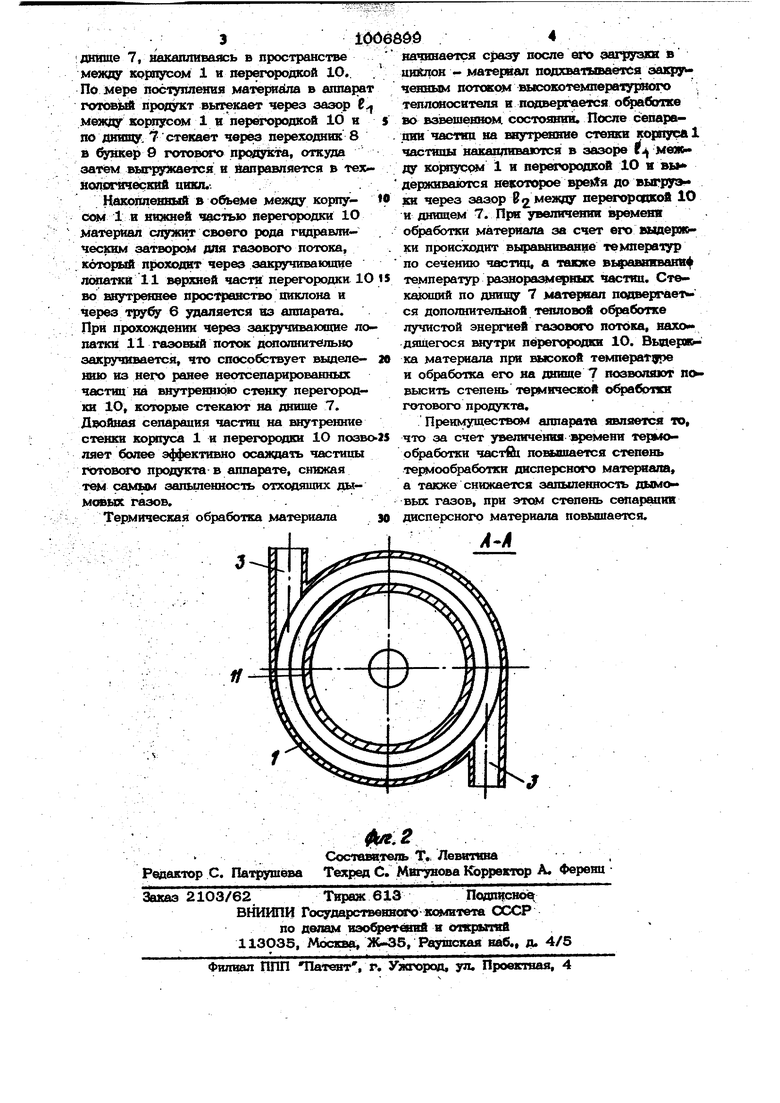

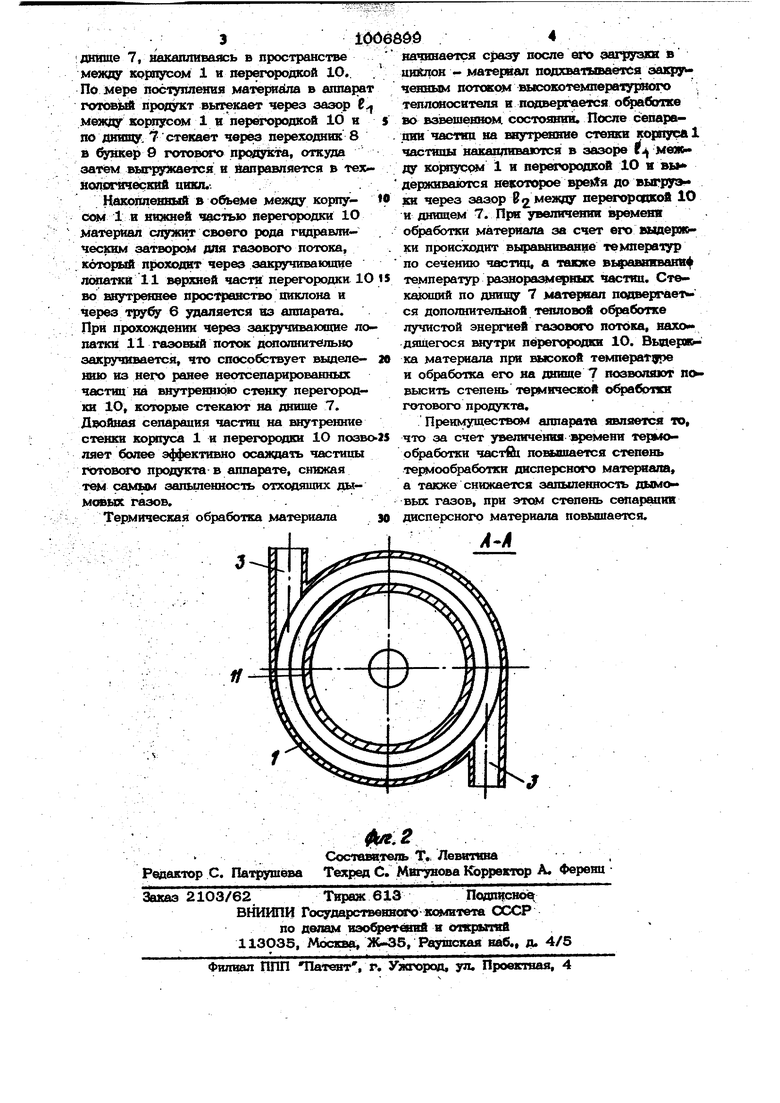

1ю Изобретение относится к термической обработке зернистых материалов и может быть использовано в металлургической, строительных материалов, химической и других отраслях промышленности, : Для термообработки зернистых материалов применяются различные устройст: ва и ашараты, среди которых распространены аппараты для обработки материа. лов в вихревом потоке. Известно устройство для термохимической обработки вькокодисперсного материала, содержащее вертикальный кор. пус с тангенциальными вводами газовой средь, размещенными по; окружности на различной высоте топяивньгми форсунками верхним загрузочным и нижним разгрузочным узлами, внутри корпуса размещена образованная направляющими зеисручивающнми лопатками реакционная камера, причем пространство между корпусом и реакционной камерой разделено горизонтальной перегородкой на верхний и нижний кольцевые каналы, связанные сора ветственно с патрубками для подачи газовой среды и охлаждающего воздуха, а корпус в нижней части снабжен центрапьI мым воздухоподводящим патрубком Ll 3 . Однако в известном устройстве невозможно получить высокообожженные мелкие (пылевидные) фракции готового продукта, а получают лищь крупные гранулированные частицы, что не всегда целесообразно и не всегда требуется для дальнейшего технологического процесса. Кроме того, образующиеся в аппарате гр нулы состоят из о.бржженньк и исходных сырьевых частиц и, попадая в реакционну камеру, подвергйются термообработке. При этом ДДя получения качественного обжига частиц исходного сырья создаются условия для переобжига ранее обожженных, что снуокает реакцион 1ую способность получаемого продукта. А для сохранения высокой реакционной способности ранее . обожженных частиц, исключающей их переобжиг, гранулы необходимо быстро уда лять из реакционной зоны, что приводит к недообЬкигу исходных сырьевых частиц в грануле.. Наиболее бганзккм к предлагаемому Фезшическим решением является энергетическая шпклонвая камера, включающая effsmastnbo muimiJ v цевым уширвнием19 верхней части, патру ки для тангенциального подвода тсишнва и воздуха и установленную по оси Kopiqса 1|у6у для вывода продуктов сгораная 12 . бй 2 Недостатком известного устройств 5 является недостаточное время термос работая дисперсных материалов в циклонной камере, что снижает качеетво хчугового продукта. Кроме этого, известНый аппарат не обеспечивает высокоэффективную сепарацию готового продукта в циклонной камере, что увеличивает запыленность отход5пцих дымовых газов и требует сооружения дополнитеданой газоочистки. Цель .изобретения - повьшгение степени обжига материала и улучшение сепарационной способности аппарата. Поставленная цель достигается тем, что в аашарате, включающем вертикальный цилиндрический корпус с кольцевым у1йирением в верхней части, патрубки для тангенциального подвода топлива и воздуха и установленную по оси корпуса юрубу для вьтода продуктов сгорания, внутри кольцевого ущирения коаксиально с зазором со стенками и днищем корпуса смонтирована цилиндрическая перегородка, верхняя часть которой вьшолнена в виде з ручивающих лопаток. На фиг. 1 показан аппарат для термообработки дисперсных материалов, общий вищ на фиг. 2 - разрез на фиг. 1. Вертикальный цилиндрический корпус 1 аппарата в верхней части вьшолнен с кольцевым уширением 2, к которому присоединень патрубки 3 для тангенциального ввода топлива и воздуха. К крышке 4 корпуса I крепятся патрубки 5 для ввода исходного сырьевого материала в аппарат. По оси корпуса 1 внутри него установлена труба 6 для верхнегю отвода дымовьк газов. GHH3y к Kopiycy 1 к его днищу 7 через переходник 8 присоединен бункер 9 готового продукта. Внутри корпуса 1 коаксиально установлена цилиндрическая перегородка 10, образующая с корпусом 1 и его днищем 7 зазоры и 2 для проходаотсепарнрованного материала. Верхняя часть перегородки 1О выполнена газопроницаемой в виде закручивающих лопаток 11 для прохождения дьшовых газов внутрь аппаАппарат работает следующим образом. Через патрубки 3 внутрь корпуса .1 поступает лспок теплоносителя (топлива я воодуха), который подхватывает подвергающрйся термообработке дисперсный материал , загружаемый через патрубки 5. Обрабаташаемый материал под действием центробежной силы сепарируется на стенкн корпуса 1, стекает по ним вниз на

| название | год | авторы | номер документа |

|---|---|---|---|

| СЕПАРАТОР | 2006 |

|

RU2349370C2 |

| Способ получения алкиларилсульфокислот или кислых алкилсульфатов и устройство для его осуществления | 1978 |

|

SU771089A1 |

| СЕПАРАТОР СЦВ-5 | 2001 |

|

RU2188062C1 |

| АППАРАТ ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ ПРОДУКТОВ | 2009 |

|

RU2410153C1 |

| Вихревой сепаратор сжатого газа | 2019 |

|

RU2729239C1 |

| Устройство для термохимической обработки высокодисперсного материала | 1972 |

|

SU467216A1 |

| Устройство для термической обработки высокодисперсного материала | 1989 |

|

SU1735692A1 |

| АППАРАТ ДЛЯ ОБРАБОТКИ ГАЗА | 1993 |

|

RU2064812C1 |

| СЕПАРАТОР ДЛЯ ОЧИСТКИ ГАЗА | 1998 |

|

RU2136350C1 |

| СПОСОБ ОЧИСТКИ ГАЗА ОТ ПРИМЕСЕЙ ПРИ РЕДУЦИРОВАНИИ ДАВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2020 |

|

RU2769186C1 |

АППАРАТ ДЛЯ ТЕРМООБРАБОТКИ ДИСПЕРСНОГО МАТЕРИАЛА, вклкичакхций вертикальный цилиндрический корпус с кольцевым уширением в вертней части, патрубки для тангенциального под .вода топлива и воздуха и установленную по оси корпуса трубу для вывода продуктов сгорания, отличающийся тем, что, с целью повышения степени о жига материала и улучшения сепарационной способности аппарата, внучри кольцевого уширения коаксиально с эазор(л со стенками и днищем корпуса смонтирована цилиндрическая перегородка, верхняя часть которой выполнена в видезакручивакмдих лопаток. Од 00 ;о

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР hfe , КЛ.Р 27 В 15/00, 1973 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР NO , кл | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1983-03-23—Публикация

1981-10-08—Подача