Изобретение относится к промышленности строительных материалов в частности, для получения цементного клинкера, и может быть использовано в других областях народного хозяйства, связанных с тепловой обработкой порошков и пылей,

Известны устройства для тепловой обработки тонкодисперсного материала, например цементной сырьевой смеси, содержащие корпус с тангенциальными вводами газовой среды, форсунками, загрузочным и разгрузочным узлами.

Недостатком указанных устройств является возможность образования настылей из-за налипания оплавленных или расплавленных частиц на стенки разгрузочных узлов.

Наиболее близким по технической сущности к предлагаемому является устройство, содержащее корпусе размещенными на различной высоте форсунками и внутренними закручивающими лопатками, загрузочный и разгрузочный узлы, для предотвращения настылеобразования, в нижней части корпус снабжен кольцевым каналом, через который подается холодный воздух и отсасывается центральным трубопроводом.

Недостатком известного устройства является следующее: холодный воздух свободно вытекающий из кольцевого канала сразу же будет вовлечен во вращательное движение масс газа и обрабатываемого сырья, находящихся в объеме вихревой камеры, и, следуя к верхней отсасывающей

со сл о о ю

горловине, распространится по всему объему, посадит температуру при которой ведется обработка сырья (1200 - 1500°С) и процесс обжига прекратится. Для восстановления процесса обжига потребуется дополнительное топливо, что снизит КПД устройства. Кроме того, в центральный воз- духоотводящий патрубок, размещенный в нижней части устройства, будет отсасываться только центральная область закрученного потока (вихря) с температурой около 1500°С, под действием которой указанный патрубок может расплавиться и все устройство прекратит работу из-за образующихся настылей в разгрузочной части устройства.

Целью изобретения является предотвращение настылеобразования в разгрузочной части устройства, стабилизация разгрузки и повышение теплового КПД.

Указанная цель достигается тем, что в известном устройстве для термической обработки высокодисперсного материала, на- пример цементной сырьевой смеси, содержащем корпус с тангенциальными горелками, верхними загрузочными и нижними разгрузочными узлами, теплообменник для подготовки сырьевой смеси, закручивающие лопатки, образующие реакционную камеру, кольцевой воздушный канал подачи охлаждающего воздуха снабжен кольцевым зжекторным соплом с направлением истечения воздуха конусностью вниз, а пыле- подводящие сопла присоединены к воздухоподводящим узлам.

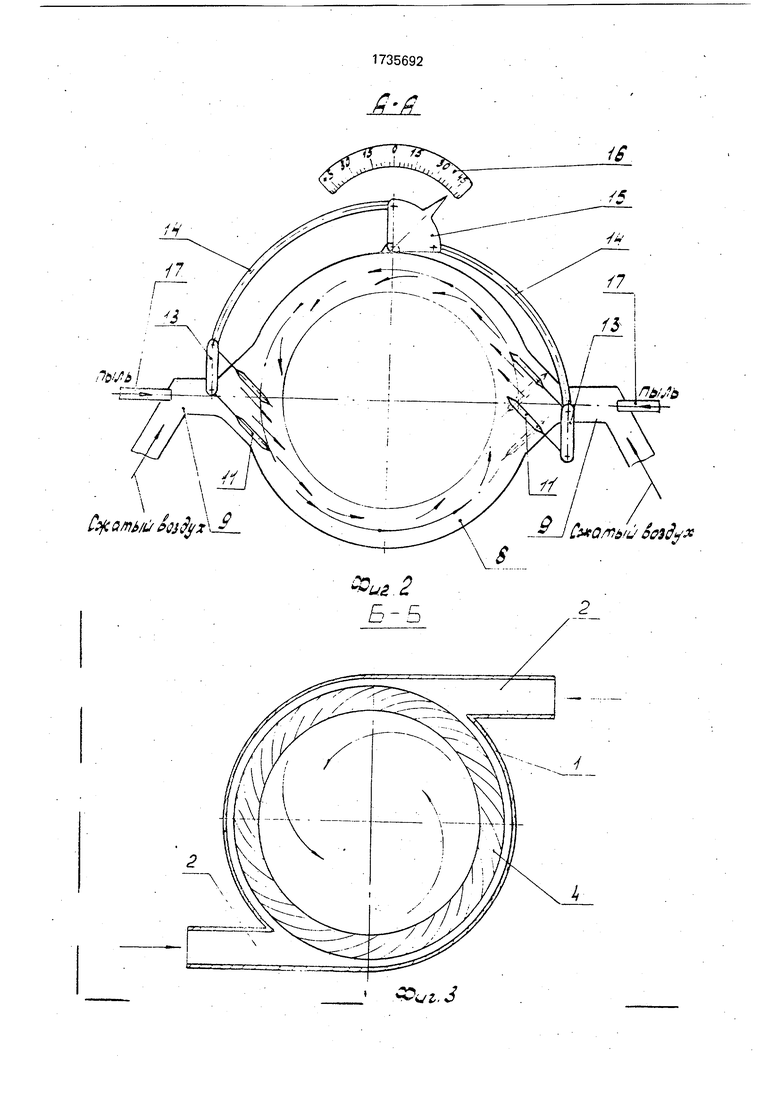

Во входных узлах кольцевого воздушного канала размещено по две направляющих лопатки, кинематически связанных одна с другой планкой, а для синхронного отклонения пар лопаток планки между собой кинематически соединены тягами через промежуточную секторную качалку.

К днищу кольцевого воздушного канала прикреплен инерционный очиститель воздуха в виде усеченного конуса конусностью вниз.

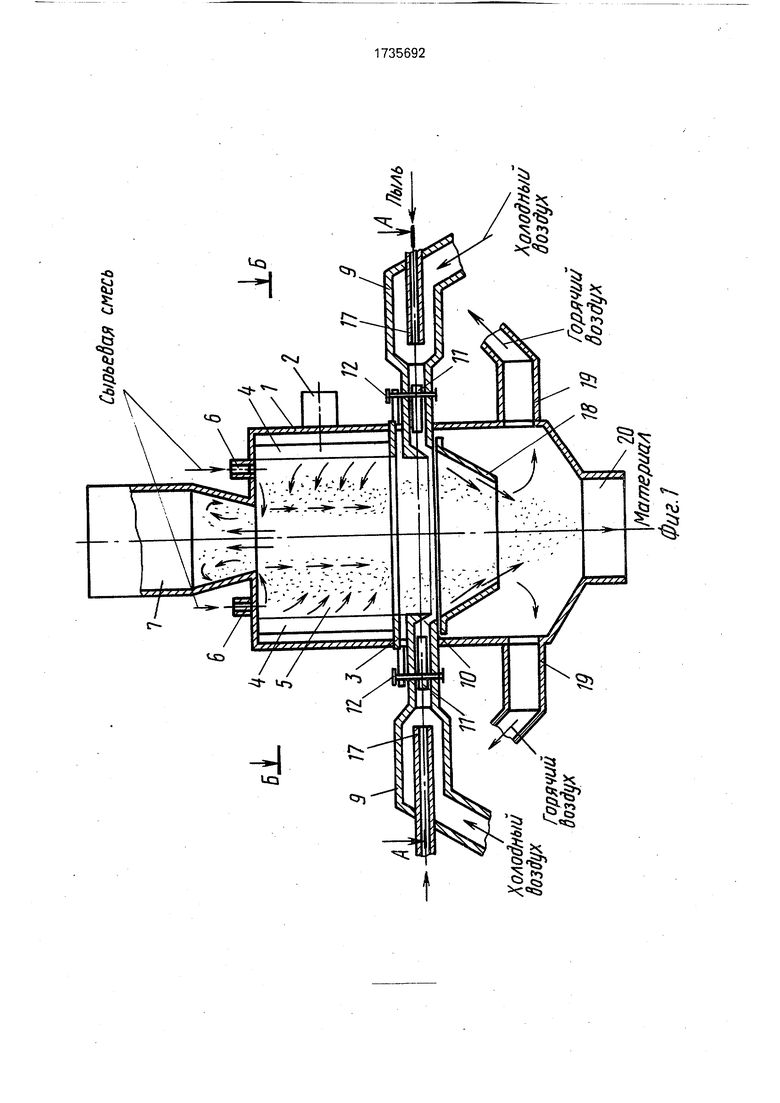

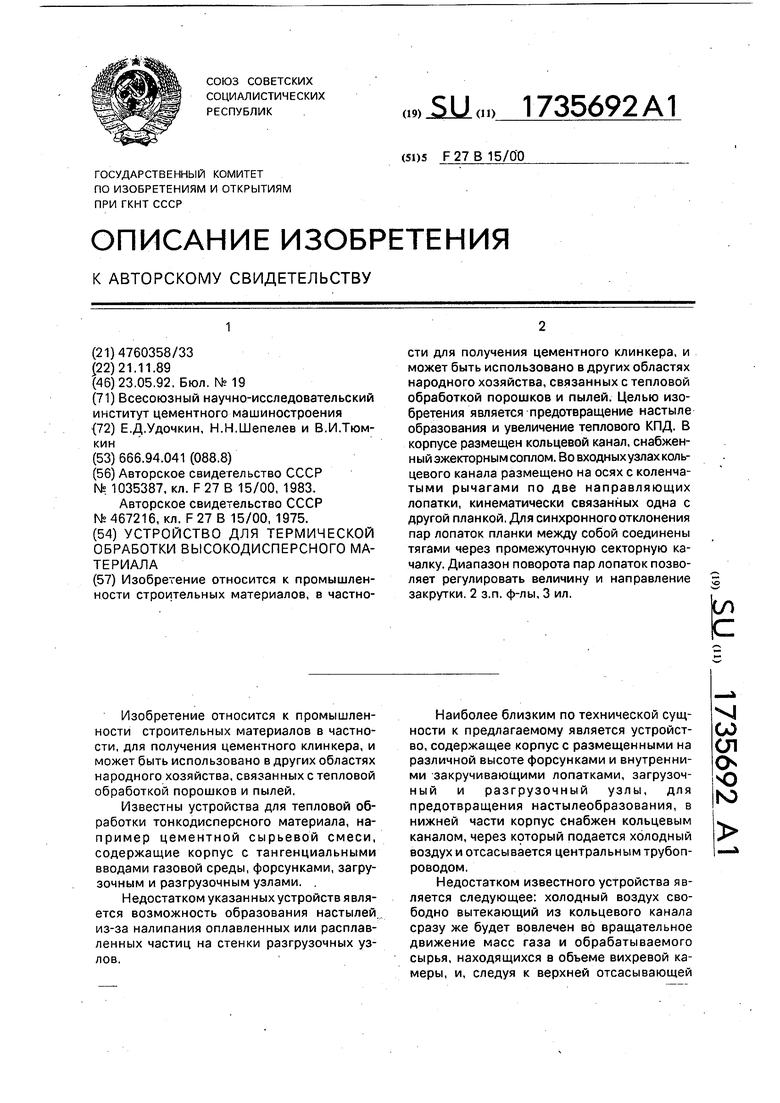

На фиг,1 показано устройство, разрез; на фиг.2 - сечение А-А на фиг. 1, кинематика поворота лопаток; на фиг.З - сечение Б-Б на фиг.1.

Устройство содержит вертикальный корпус 1 с тангенциально присоединенными горелками 2. Внутри корпуса 1 между его крышкой и разделительной перегородкой 3 вертикально размещены закручивающие лопатки 4, в промежутках между которыми потоки горячих газов поступают в реакционную камеру 5 с закруткой. В крышке корпуса 1 выполнено несколько загрузочных узлов

6. К конической горловине крышки корпуса 1 присоединен теплообменник 7.

Ниже разделительной перегородки 3 в корпусе 1 размещен кольцевой канал (камера) 8, например, с двумя узлами 9, через которые сжатый воздух подводится в полость кольцевого канала. Кольцевой канал 8 снабжен эжекторным соплом 10. В каждом из подводящих узлов 9 размещено по две

направляющих лопатки 11, прикрепленных к поворотным осям с коленчатыми рычагами 12. Коленчатые рычаги поворотных осей соединены попарно планками 13, которые кинематически соединены между собой

тягами 14 через промежуточную секторную качалку 15 с указателем, а направление и величина отклонения направляющих лопаток 11 определяется по шкале 16. К каждому воздухоподводящему узлу 9 присоединено

пылеподводящее сопло 17. К корпусу кольцевого канала 9 снизу присоединен инерционный пылеотделитель 18, представляющий из себя усеченный конус, конусностью вниз/

Для отбора горячего воздуха к корпусу 1 присоединены по количеству горелок патрубки 19. В нижней части корпуса 1 размещен затворно-разгрузочный узел 20.

Устройство работает следующим образом.

Сырьевая смесь, прогретая отходящими газами втеплообменнике 7, поступает через загрузочные узлы 6 в реакционную камеру 5, где вовлекается во вращательное движение горячих масс газа, поступающего от горелок 2 и закрученных направляющими лопатками 4, прогревается до температур, при которых идут химические реакции (1200- 1500°С), расплавленными частицами готового материала (клинкера) падают вниз, где попадают в высокоскоростные потоки холодного воздуха, истекающего из кольцевого эжекторного сопла 10. Для подбора наивыгоднейшего взаимодействия между

закрученным (вихревым) потоком горячих газов реакционной камеры 5 и холодным воздухом, вытекающих из эжекторного сопла 10, холодный воздух может быть закручен в любую сторону и любой

интенсивностью с помощью сваренных лопаток 11. Частицы расплавленного материала, попавшие в холодный воздух, запыленный с помощью пылеподводящего сопла 17, теряют способность к слипанию и

налипанию на детали затворно-разгрузоч- ного узла 20.

Таким образом, настылеобразование в разгрузочном узле устройства полностью исключено.

Холодный воздух в результате теплообмена с расплавленными частицами материала прогревается и, имея меньшую массовую плотность, чем материал (клинкер), в среде инерционного очистителя 18 меняет направление, поступает в патрубки 19 и подводится к горелкам 2, повышая тем самым, тепловой КПД устройства.

Использование предлагаемого технического решения позволит увеличить кален- дарный выпуск готового продукта за счет исключения простоев на профилактику и устранение настылей за счет использования пыли, связывая ее с производимым продуктом.

Уменьшается расход топлива за счет повышения теплового КПД устройства. Умень- шается выброс пыли в окружающую атмосферу за счет того, что большая часть пыли в технологическом процессе связыва- ется с основным продуктом.

Формула изобретения

1. Устройство для термической обработки высокодисперсного материала, преимущественно цементной смеси, содержащее корпус с тангенциальными горелками, верхним загрузочным и нижним разгрузочным узлами, теплообменник для подготовки сырьевой смеси, закручивающие лопатки, образующие реакционную камеру, и кольцевой канал подачи охлаждающего воздуха, отличающееся тем, что, с целью предотвращения настылеобразования и увеличения теплового КПД, канал подачи охлаждающего воздуха снабжен кольцевым эжекторным соплом с конусностью, направленной вниз, и пылеподводящими патрубками.

2.Устройство по п.1, о т л и ч а ю щ е е- с я тем, что, с целью повышения эффективности процесса, канал подачи охлаждающего воздуха снабжен размещенными против пылеподводящих патрубков парой связанных между собой планкой направляющих лопаток, кинематически связанных тягами с секторной качалкой.

3.Устройство по п.2, отличающее- с я тем, что канал подачи охлаждающего воздуха снабжен инерционным очистителем воздуха, выполненным в виде усеченного конуса и установленного меньшим основанием вниз.

-о

и

о

$ш

XX//

to

5

§

I

ч

-J

со ел о со го

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для тепловой обработки дисперсных материалов | 1989 |

|

SU1586349A1 |

| Сушилка для сыпучих минеральных материалов | 1982 |

|

SU1070400A1 |

| Установка для обжига цементногоКлиНКЕРА | 1979 |

|

SU805037A1 |

| Печь для обжига дисперсного материала | 1979 |

|

SU934173A1 |

| Барабанный холодильник для сыпучего материала | 1988 |

|

SU1672179A1 |

| Тепловой агрегат для совместного получения цементного клинкера, сернистого газа, тепловой и электроэнергии | 2018 |

|

RU2690553C1 |

| СПОСОБ И ГОРЕЛКА ДЛЯ ВВОДА ТОПЛИВА В ПЕЧЬ | 1998 |

|

RU2165560C1 |

| Устройство для термохимической обработки высокодисперсного материала | 1972 |

|

SU467216A1 |

| СПОСОБ УПРАВЛЕНИЯ РАЗМЕРАМИ ГАЗОВОГО ФАКЕЛА И ГАЗОВАЯ ГОРЕЛКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2237218C2 |

| АЭРОДИНАМИЧЕСКИЙ ОХЛАДИТЕЛЬ | 1991 |

|

RU2023969C1 |

Изобретение относится к промышленности строительных материалов, в частности для получения цементного клинкера, и может быть использовано в других областях народного хозяйства, связанных с тепловой обработкой порошков и пылей. Целью изобретения является предотвращение настыле образования и увеличение теплового КПД. В корпусе размещен кольцевой канал, снабжен- ныйэжекторным соплом. Во входныхузлах кольцевого канала размещено на осях с коленчатыми рычагами по две направляющих лопатки, кинематически связанных одна с другой планкой, Для синхронного отклонения пар лопаток планки между собой соединены тягами через промежуточную секторную качалку. Диапазон поворота пар лопаток позволяет регулировать величину и направление закрутки. 2 з.п. ф-лы, 3 ил. сл

| Устройство для тепловой обработки тонкодисперсного материала | 1982 |

|

SU1035387A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Устройство для термохимической обработки высокодисперсного материала | 1972 |

|

SU467216A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1992-05-23—Публикация

1989-11-21—Подача