(54) УСТРОЙСТВО ДЛЯ ТЕРМОХИМИЧЕСКОЙ ОБРАБОТКИ ВЫСОКОДИСПЕРСНОГО МАТЕРИАЛА

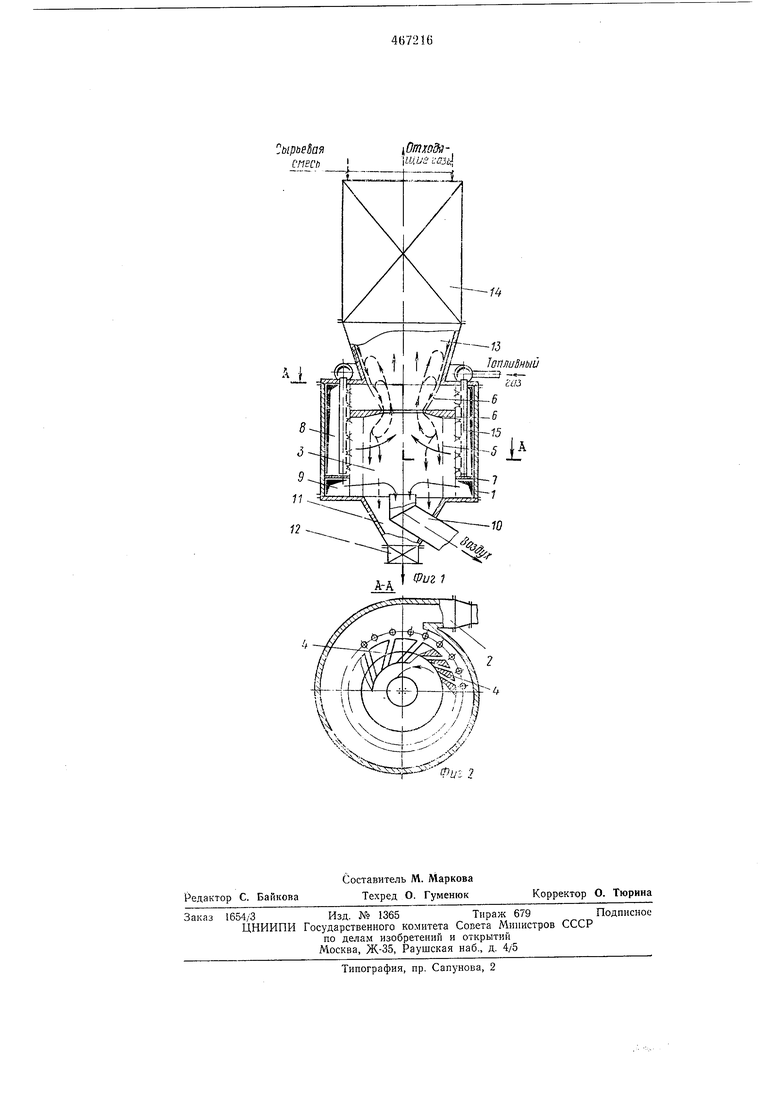

ней части реакционной камеры 3 размещен центральный отсасывающий воздухоотводящий патрубок 10, а для сбора клинкера-бункер 11 с разгрузочным устройством 12. Над реакционной камерой 3 установлен конусный переход 13, обеспечивающий подачу в камеру сырьевой смеси из теплообменника 14. Внутри корпуса 1 по всей высоте верхнего канала 8 установлены щелевые топливные форсунки 15.

Принцип действия предлагаемого устройства основан на равенстве инерционных сил вращающихся в реакционной камере частиц и сил вязкого сопротивления газовой среды. При этом происходит классификация материала но фракциям, рециркуляция частиц, образование мелких гранул и их термообработка.

Устройство работает следующим образом.

В спиральный корпус 1 через тангенциальный патрубок 2 вводится газовая среда и равномерно распределяется по щелям между направляющими закручивающими лопатками 4. Одновременно с газовой средой в спиральный корпус 1 вводится топливный газ через щелевые форсунки 15, установленные вблизи направляющих закручивающих лопаток 4. Форсунки 15 установлены только в верхнем канале 8 и ограничиваются перегородкой 7. Поэтому топливный газ в нижний канал 9 не попадает. Полученные в результате горения топлива высокотемпературные топочные газы входят в реакционную камеру 3 и, закручиваясь, по спиральным кривым перемещаются в направлении оси камеры и отсасываются через горловину конусного перехода 13 в теплообменник 14. Сырьевая смесь подается в теплообменник 14, где она предварительно нагревается выходящими из реакционной камеры 3 топочными газами. Нагретая смесь поступает в конусный переход 13, отбрасывается газовым потоком на стенки, по которым перемещается вниз к горловине, а затем в реакционную камеру 3. В реакционной камере 3 частицы сырьевой смеси подхдатываются вращающимся потоком топочных газов и под действием центробежных сил и сил вязкого сопротивления среды классифицируются по фракциям, причем размер частиц уменьщается в направлении оси вращения. Наиболее мелкие, несградулированные частицы, находящ иеся вблизи оси реакционной камеры 3, лодхватьгваются, восходящи.м газовым потоком и снова поступают в IKOнусный переход на его стенки, соединяясь с основным потоком сырьевой смеси. Рециркулирующие мелкие частицы, оплавленные в зоне высоких температур реакционной камеры, являются центрами образования гранул. Образованные гранулы и несгранулированные

мелкие частицы, поступающие в реакционную камеру 3, перемещаются к периферийной зоне и вниз, нагреваясь до требуемой температуры. Мелкие частицы снова выносятся из реакционной камеры 3 и процесс повторяется. Верхняя часть реакционной камеры 3 имеет вид соединенных узкими горловинами конусов, за счет чего создается эффект «удержания гранул в зоне высоких температур. Для того, чтобы предотвратить комкование

обожженного в верхней части аппарата продукта при его разгрузке через нижний канал 9 подводится охлаждающий воздух, который отсасывается центральным трубопроводом 10.

Пдедмет изобретения

Устройство для термохимической обработки высокодисперсного материала, например цементной сырьевой смеси, содержащее вертикальный корпус с тангенциальными вводами газовой среды, размещенными по окружности на различной высоте топливными форсунками, верхним загрузочным и нижним разгрузочными узлами, отличающееся тем, что, с целью предотвращения соприкосновения оплавленных частиц материала со стенками по всей высоте устройства и интенсификации процесса теплообмена, внутри корпуса размещена образованная направляющими закручивающими лопатками реакционная камера, верхняя часть которой имеет вид соединенных узкими горловинами конусов, а нижняя выполнена цилиндрической, причем пространство между корпусом и реакционной камерой разделено горизонтальной перегородкой на верхний и нижний кольцевые каналы, связанные соответственно с патрубками для подачи газовой среды и охлаждающего воздуха, а корпус в нижней части снабжен центральны.м воздухоотводящим патрубком.

Сырьевая fieph 1

Отход

щи ;;дЗй

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для тепловой обработки тонкодисперсного материала | 1982 |

|

SU1035387A1 |

| Устройство для термической обработки высокодисперсного материала | 1989 |

|

SU1735692A1 |

| Аппарат для термообработки дисперсного материала | 1981 |

|

SU1006899A1 |

| Устройство для тепловой обработки дисперсных материалов | 1989 |

|

SU1586349A1 |

| Турбулентное очистное устройство | 1983 |

|

SU1130381A1 |

| Устройство для тепловой обработки порошкообразного материала | 1981 |

|

SU998830A1 |

| Вертикальная проходная печь для получения губчатого железа | 1980 |

|

SU901282A1 |

| Гидробак транспортного средства | 1980 |

|

SU971728A1 |

| УСТАНОВКА ДЛЯ СУШКИ МЕЛКОЗЕРНИСТЫХ МАТЕРИАЛОВ | 1972 |

|

SU427217A1 |

| Устройство для тепловой обработки порошкообразного материала | 1980 |

|

SU903679A1 |

Авторы

Даты

1975-04-15—Публикация

1972-12-15—Подача