Изобретение относится к усовершенствованному, способу получения алкиларилсульфокислот или кислых алкилсульфатов, которне находят применение в производстве синтетических моющих средств, и к устройствам для осуществления этого способа. Известен непрерывный способ получения алкиларилсульфокислот или кислых алкилсульфатов, заключающийся в том, что жидкий углеводород или спир смешивают с целевым продуктом, и полученную смесь подвергают эжекции с помощью газообразного серного ангидрида, разбавленного инертнмл газом, в одном или нескольких аппаратах с проточными реакционными трубками и часть выходящей из аппарата реакционной смеси направляют в начальную стадию процесса l. Содержание основного вещества в целевом продукте 97-98%. Производительность процесса 135 кг/ч для додецилбензолсульфокислоты и 83 кг/ч для лаурилсульфата. Способ осуществляют с помощью устройства для получения алкиларилсульфокислот или кислых алкилсульфатов, содержащего вертикально смонтированный корпус и узлы ввода газообразного и жидкого агентов l. Недостатком зтого способа является невысокая производительность процесса и возможность повышения ее только за счет увеличения числа используемых аппаратов. Цель изобретения - интенсификация процесса. Поставленная цель достигается описываемым способом получения алкиларилсульфокислот или кислых алкилсульфатов, зак.пючающимся в том,что смесь жидкого углеводорода или спирта с газообразньм серным ангидридом, разбавленным инертным газом, подвергают диспергированию с помощью самовсасывающейся эжекционной Т-юшалки в объемной части реактора идеального смешения с последующим контактированием газовой и жидкой фаз в пленоч ной части реактора. Отличительньм признаком способа . является эжекция реакционной смеси посредством самовсасывающейся эжекционной мешалки в объемную часть реактора идеального смешения с последующим контактированием жидкой

газовой фаз в пленочной части ректора.

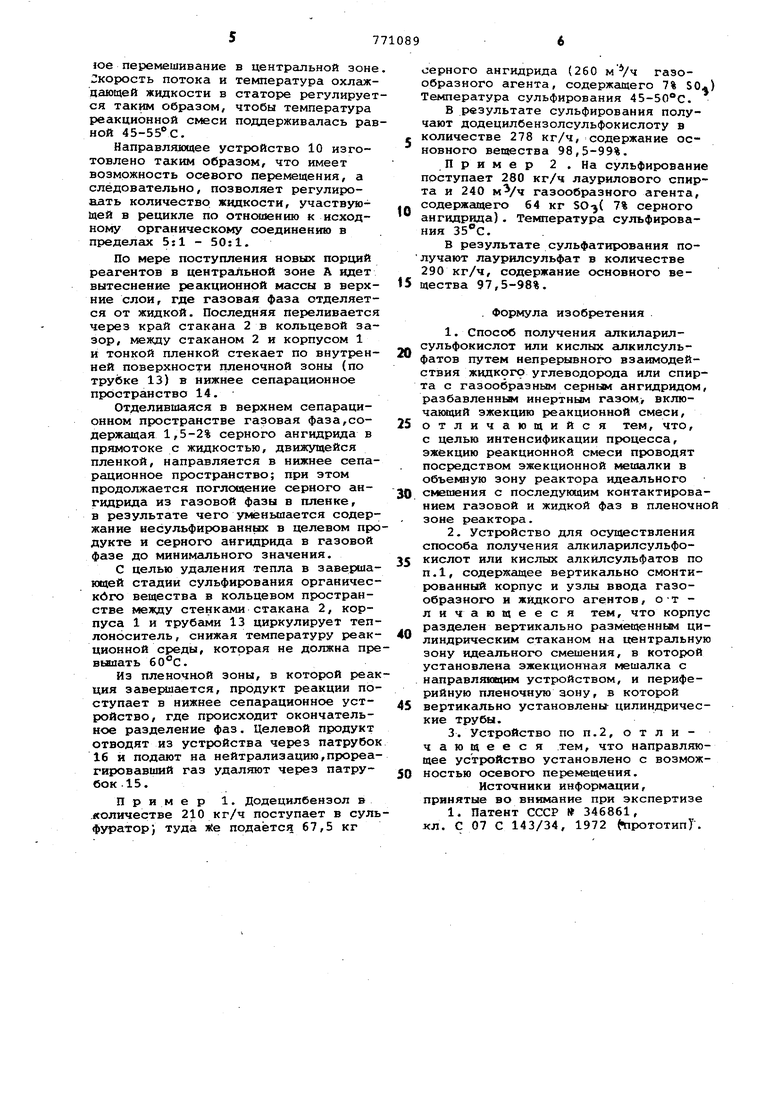

Такой способ может быть осущестлен с помощью устройства новой контрукции для получения алкиларилсуьфокислот или кислык алкилсульфатов одержащим вертикально смонтированfcrit корпус и узлы ввода газообразноо и жидкого агентов, в котбром корус разделен вертикально размещеним цилиндрическим стаканом на цент ральную зону идеального смещения, в которой установлена эжекционная мешалка с каправлякищш устройством, и периферийную пленочную зону, в которой вертикально установлены цилиндрически§ трубы.

Направляющее устройство установлено с возможностью осевого перемещения.

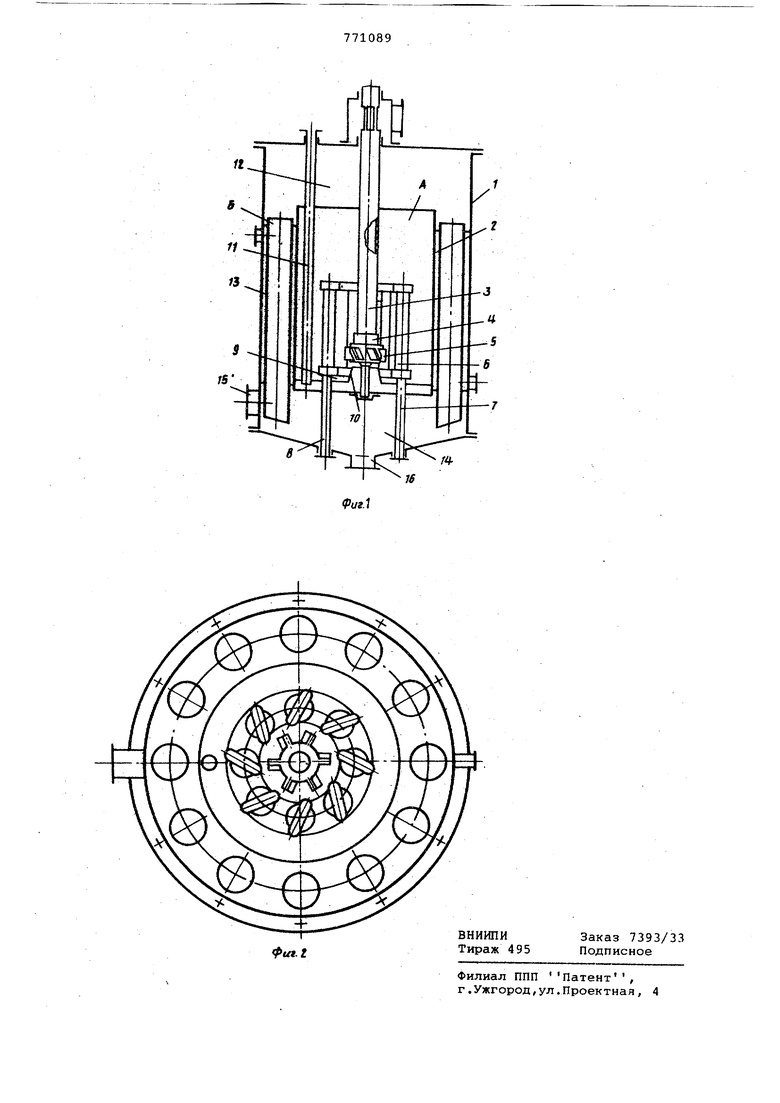

На фиг.1 представлен вертикальный разрез устройства; на фиг.2 вид сверху..

Устройство содержит вертикально смонтированный цилиндрический корпус 1, разделенный вертикально размещенньпч цилиндрическим стаканом 2 на две ЗОНЫ центргшьную зону А идеального смещения, предназначенную для проведения реакции с -льфирования в объеме жидкости, и пленочную зону в.

в зоне А по оси корпуса 1 установлен полый вал 3, на котбром закреплена эжекционная мешалка с ротором, выполненным в виде цилиндра 4 с полыми лопатками 5, причем вал выполнен так, что газообразный реагент может проходить по внутренней полости и через отверстия внутри ротора мешалки подаваться в зону реакции..

Ротор смесителя установлен на валу таким образом, что отверстия вала находятся на уровне полых лопаток; для разделения реагирующих потоков в цилиндре ротора установлена эжекционная перегородка (на чертежах не показана). Соосно с ротором расположен статор б, содержащий полые кольца, соединенные между собой полыми тангенциально установленными лопатками.

Нижнее и верхнее кольца соединены с патрубками ввода 7 и вывода теплоносителя. В нижней части зоны А расположена перегородка 9 с направляющим устройством 10, которая с днищем стакана 2 образует полость, сообщающуюся с патрубком ввода 11 жидкого агента. Направляющее устройство 10 установлено с возможностью осевого перемещения для увеличения или уменьшеаия кольцевого зазора между направляющим устройством 10 и торцом цилиндра 4 мешалки. Над зоной А расположена верхняя сепарационная зона 12,

В пленочной зоне Б в кольцевом пространстве между корпусом 1 и цилиндрическим стаканом 2-вертикально установлены цилиндрические трубы 13, соединяющие верхнюю 12 и нижнюю 14 сепарационные зоны. Кольцевой зазор между стаканом 2 и корпусом 1 сообщен с патрубками ввода и вывода теплоносителя, в нижней сепарационной зоне корпус 1 имеет патрубок вывода 15 газообразного агента и патрубок 16 вывода готового продукта.

Используемый в данном способе газообразный агент представляет собой смесь серного ангидрида и инертного газа, которая содержит 5-7% серного ангидрида.

Сульфирование и сульфатирование газообразной смесью серного ангидрида осуществляют следукицим образом. Органическое соединение через патрубок 11 поступает в нижнюю часть реактора объемного типа, отделенную от реакционной зоны перегородкой 9 Н через направляквдее устройство 10 в полость цилиндра 4 мешгшки.

При вращении мешалки газовый агент и органическое вещество из полости цилиндра 4 мешалки под действием центргобежной силы выбрасывается через полые лопатки 5, в которых происходит диспергирование реагируквдих компонентов и их взаимодействие, сопровождгиощееся значительным вьвделением тепла. Дисперсная газожидкостная реакционная слюсь под действием центробежной силы выбрасывается на поjBepxHocTb лопаток статора б, в котором циркулирует теплоноситель, дополнительно диспергируется и отдает часть тепла, выделяемого- при реакции

С целью предотвращения местных перегревов в реакционной массе, а также проведения сульфирования в мягких температурных условиях, исходное органическое вещество подвергается сульфированию в смеси с частично охлажденной на поверхности Лопаток статора предварительно образовавшейся газожидкостной реакционной массы в центральной зоне идеального смещения

Эжекционная мешалка создает интеясивное перемешивание и гомогенизацию фаз в центральной части корпуса,что создает усреднение температур во всем объеме и интенсифицирует теплообмен. Часть охлажденной жидкостной реакционной смеси, обогащенной продуктом реакции, через кольцевой зазор между направляющим устройством 10 и ротором метпалки засасывается в полость последней, Ъьюшивается с вновь поступившим исходным органическим соединением и поступает далее в полость лопаток 5, где диспергируется с вновь поступившим газообразны агентом. Таким образом происходит частичная рециркуляция газожидкост11Ой реакционной смеси и ее интенсивюе перемешивание в центральной зоне Скорость потока и температура охлаждающей жидкости в статоре регулируется таким образом, чтобы температура реакционной смеси поддерживалась равной 45-55 с.

Направляющее устройство 10 изготовлено таким образом, что имеет возможность осевого перемещения, а следовательно, позволяет регулировать количество жидкости, участвующей в рецикле по отнсхоению к исходному органическому соединению в пределах 5:1 - 50:1.

По мере поступления новых порций реагентов в центральной зоне А идет вытеснение реакционной массы в верхние слои, где газовая фаза отделяется от жидкой. Последняя переливается через край стакана 2 в кольцевой зазор, между стаканом 2 и корпусом 1 и тонкой пленкой стекает по внутренней поверхности пленочной зоны (по трубке 13) в нижнее сепарационное пространство 14.

Отделившаяся в верхнем сепарационном пространстве газовая фаза,содержащая 1,5-2% серного ангидрида в прямотоке с жидкостью, движущейся пленкой, направляется в нижнее сепарационное пространство; при этом продолжается поглощение серного ангидрида из газовой фазы в пленке, в результате чего уменьшается содержание несульфированных в целевом продукте и серного ангидрида в газовой фазе до минимгшьного значения.

С целью удаления тепла в завершающей стадии сульфирования органическбго вещества в кольцевом пространстве между стенкги ш стакана 2, корпуса 1 и трубами 13 циркулирует теплоноситель, снижая температуру реакционной среды, которая не должна превьипать .

Из пленочной зоны, в которой реакция заверядается, продукт реакции поступает в нижнее сепарационное устройство, где происходит окончательное разделение фаз. Целевой продукт отводят из устройства через патрубок 16 и подают на нейтрализацию,прореагировавший газ удаляют через патрубок .15.

Пример 1. Додецилбензол в .количестве 210 кг/ч поступает в сульфуратор) туда Же подаётся 67,5 кг

серного ангидрида (260 газообразного агента, содержащего 7% SO) Температура сульфирования 45-5СС.

В результате сульфирования получают додецилбензолсульфокислоту в г количестве 278 кг/ч, содержание основного вещества 98,5-99%.

Пример 2. На сульфирование поступает 280 кг/ч лаурилового спирта и 240 газообразного агента, .- содержащего 64 кг SO-jC 7% серного ангидрида). Температура сульфирования .

В результате сульфатирования по лучают лаурилсульфат в количестве 290 кг/ч, содержание основного ве«5 щества 97,5-98%.

. Формула изобретения .

1.Способ получения алкиларилЛ сульфокислот или кислых алкилсульфатов путем непрерывного взаимодействия жидкого углеводорода или спирта с газообразным серньм ангидридом, разбавленным инертным газом-, включгиощий зжекцию реакционной смеси, 5 отличающийся тем, что, с целью интенсификации процесса, эжекцию реакционной смеси проводят посредством эжекционной мешалки в объемную зону реактора идеального

0 смешения с последующим контактированием газовой и жидкой фаз в пленочной зоне реактора.

2.Устройство для осуществления способа получения алкиларилсульфо5 кислот или кислых алкйлсульфатов по П.1, содержащее вертикально смонтированный корпус и узлы ввода газообразного и Жидкого агентов, ОТ ли чающееся тем, что корпус

, разделен вертикально размещенньм цилиндрическим стаканом на центральную зону идеального смешения, в которой установлена эжекционная мешалка с направлякпдам устройством, и периферийную пленочную зону, в которой

5 вертикально установлены цилиндрические трубы.

3.Устройство по п.2, отличающееся тем, что направляющее устройство установлено с возможностью осевого перемещения.

Источники информгщии, принятые во внимание при экспертизе

1. Патент СССР № 346861, кл. С 07 С 143/34, 1972 (прототипУ.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения алкилбензолсульфонатов или алкилсульфатов | 1985 |

|

SU1293173A1 |

| Аппарат для взаимодействия газа с жидкостью | 1978 |

|

SU691142A1 |

| Способ получения сульфонатов | 1980 |

|

SU976644A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛАРИЛСУЛЬФОКИСЛОТ ИЛИ КИСЛЫХ АЛКИЛСУЛЬФАТОВ | 1972 |

|

SU346861A1 |

| Тепломассообменный аппарат | 1987 |

|

SU1452538A1 |

| Способ получения @ - @ - алкилбензолсульфокислот | 1984 |

|

SU1268568A1 |

| Способ сульфирования органических веществ | 1979 |

|

SU869264A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭМУЛЬГАТОРА ДЛЯ ЖИРОВАНИЯ КОЖ | 1994 |

|

RU2047600C1 |

| Способ получения сульфоэтоксилатов или алкилсульфатов | 1979 |

|

SU891651A1 |

| Способ получения сульфоэтоксилатов | 1979 |

|

SU840036A1 |

Авторы

Даты

1980-10-15—Публикация

1978-04-11—Подача