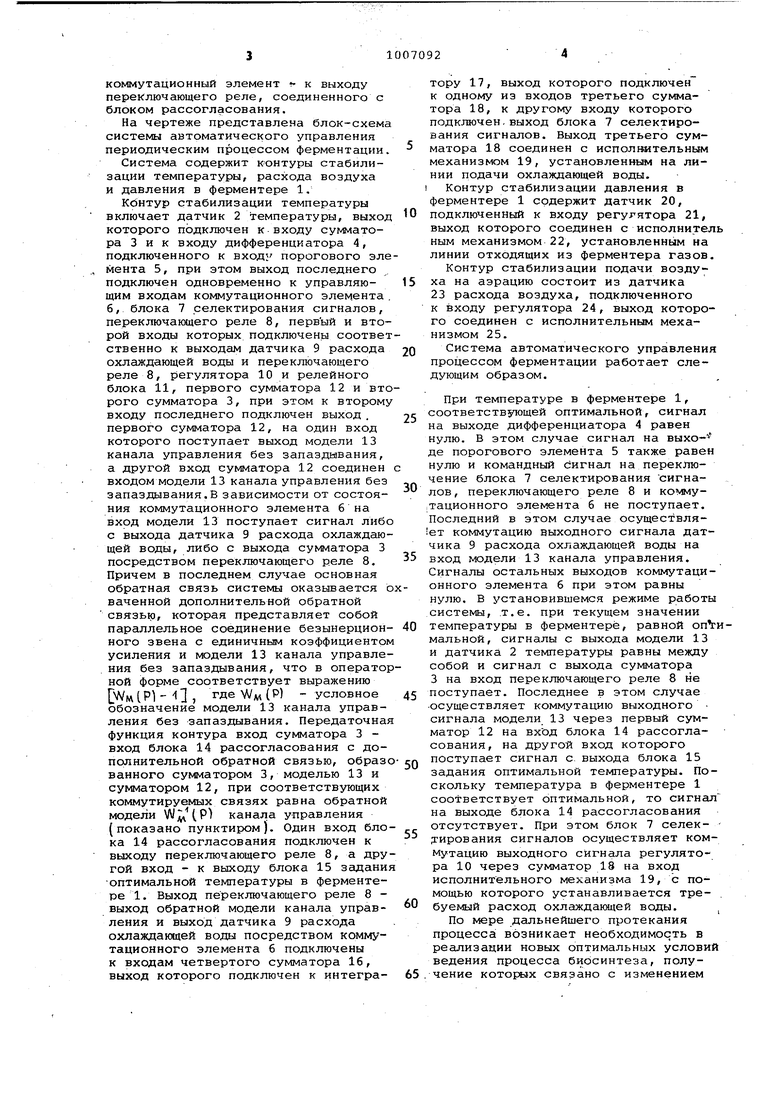

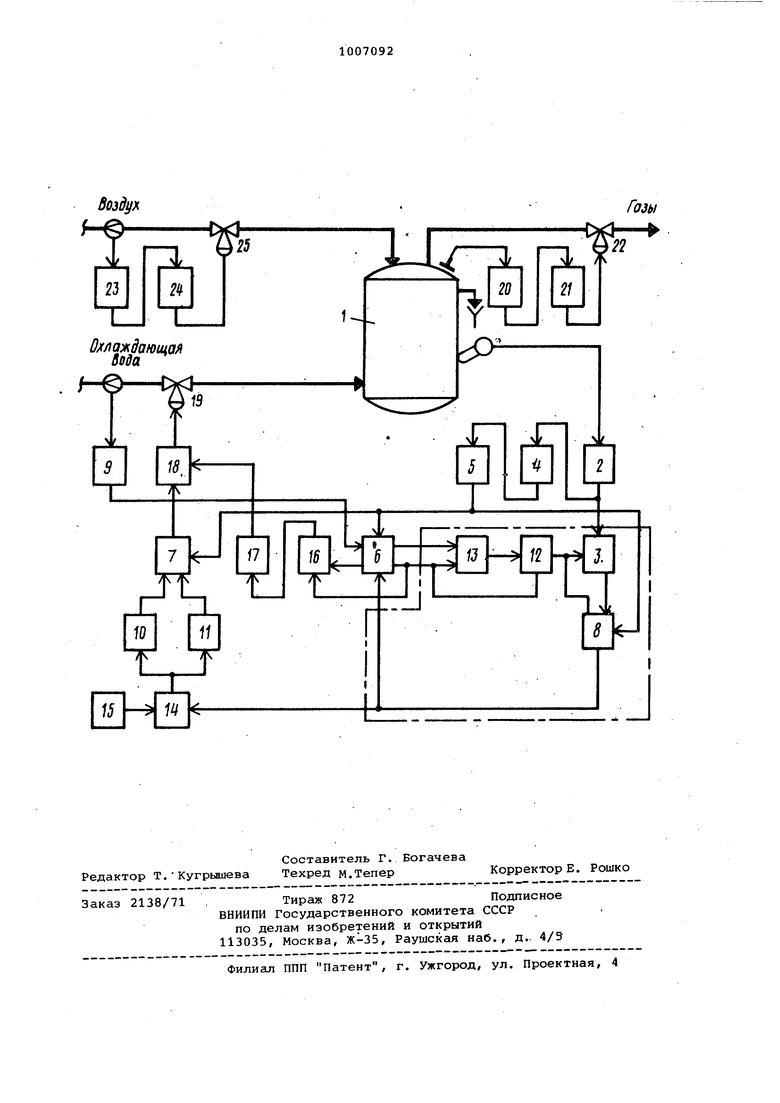

Изобретение относится к автоматическому управлению и может быть использовано в химико-фармацевтической, микробиологической и других отраслях промышленности. Известна система автоматического управления процессом культивировани микроорганизмов, снабженная блоками определения количества кислорода, необходимого на эндогенное дыхание, для роста культуры и синтеза продук та, и сумматором, при этом послед;НИИ подключен к блокам определения количества кислорода и компаратору, вход которого соединен с блоком определения разности между количество кислорода во входящем воздухе и отработанных газах, а выход - одновре менно с исполнительным механизмом, установленным на линии подачи воздуха, и ис юлнительным механизмом мешалки Недостатком данной системы является то что она сложна в 11змерении и не обеспечивает высокой точности автоматического поддержания измеряемого параметра на оптимальном уровне. Кроме того, такая система не обеспечивает условий, оптимальных для роста биомассы и биосинтеза целевого продукта по другим основным технологическим параметрам, например по температуре процесса ферментации 41 о в конечном итоге снижает выход целевого продукта. Наиболее близким техническим реше нием к изобретению является система автоматического управления периодическим процессом ферментации, содержащая датчик и блок задания оптимальной температуры, регулятор и исч полнительный механизм, последователь но соединенные дифференциатор и пороговый элемент, релейный блок, блок селектирования сигналов, первый. второй и управляющий входы которого соединены с выходами регулятора, релейного блока и порогового элемента, датчик расхода охлаждающей воды контуры стабилизации расхода воздуха на аэрацию и в аппарате, при этом дифференциатор подключен к датчику температуры, а входы регулятора и релейного блока соединены одновременно с выходом блока рассогласования 2 . Недостатком этой системы при реали зации оптимального значения изменения измеряемых параметров является недостаточно Ьысокое качество управления процессом, обусловленное тем, что при изменяющихся условиях развития культуры, приводящих к изменению динамических характеристик про|цесса, настройка регулятора остается (ПОСТОЯННОЙ в течение всего времени :процесса. Поскольку оптимальная настройка регуляторов возможна только при постоянных динамических характеристиках процесса, то при изменении этих характеристик динамические свойства системы регулирования ухудшаются и в некоторых случаях устойчивость системы нарушается, что в ксэнечном итоге отражается на снижении выхода целевого продукта процесса Целью изобретения является увеличение выхода целевого продукта за счет повышения качества управления путем учета изменений динамических характеристик процесса и улучшения динамики замкнутой системы управления. Поставленная цель достигается тем, что система автоматического управления процессом ферментации, содержащая датчик и-.блок задания оптимальной температуры, регулятор и исполнительный механизм, последовательно соединенные дифференциатор и пороговый элемент, релейный блок, блок селектирования сигналов, первый, второй и управляющий входы которого соединены соответственно с выходами регулятора, релейного блока и порогового элемента, расхода охлаждающей воды, контуры стабилизации расхода воздуха на аэрацию и давления в аппарате, при этом дифференциатор подключен к датчику температуры, а входы регулятора и релейного блока соединены одновременно с выходом блока рассогласования, снабжена моделью канала управления без запаздывания, четырьмя сумматорами, интегратором, коммутационным элементом и переключающим реле, уп равляющие входы которых подключены к выходу порогового элемента, при этом первые входы их соединены соответственно с выходами датчика расхода охлаждающей воды и первого сумматора, а второй вход коммутационного элемента подключен к выходу переключающего реле, второй вход которого связан с выходом второго сумматора, один из входов последнего соединен с выходом датчика температуры, а другой - с выходом первого сумматора, первый и второй входы которого связаны соответственно с выходом и входом модели канала управления без запаздывания, другой вход которой через коммутационный элемент соединен с выходом датчика рас,хода охлаждающей воды, первый и второй входы третьего сумматора подключены соответственно к выходам блока селектирования сигналов и интегратора, вход которого соединен с выходом .четвертого сумматора, один вход которого через коммутационный элемент подключен к выходу датчика расхода охлаждающей воды, а другой через коммутационный элемент к выходу переключающего реле, соединенного с блоком рассогласования. На чертеже представлена блок-схема системы автоматического управления периодическим процессом ферментации Система содержит контуры стабилизации температуры, расхода воздуха и давления в ферментере 1. Контур стабилизации температуры включает датчик 2 температуры, выход которого подключен к входу cyivwaTOра 3 и к входу дифференциатора 4, подключенного к входу порогового эле мента 5, при этом выход последнего подключен одновременно к управляющим входам коммутационного элемента б, блока 7 селектирования сигналов, переключающего реле 8, первый и второй входы которых подключены соответ ственно к выходам датчика 9 расхода охлаждающей воды и переключающего реле 8, регулятора 10 и релейного блока 11, первого сумматора 12 и вто рого сумматора 3, при этом к второму входу последнего подключен выход . первого сумматора 12, на один вход которого поступает выход модели 13 канала управления без запаздывания, а другой вход сумматора 12 соединен входом модели 13 канала управления без запаздывания.В зависимости от состояния коммутационного элемента 6 на вход модели 13 поступает сигнал либ с выхода датчика 9 расхода охлаждаю щей воды, либо с выхода сумматора 3 посредством переключающего реле 8. Причем в последнем случае основная обратная связь системы оказывается ваченной дополнительной обратной связью, которая представляет собой параллельное соединение безынерцион ного звена с единичным коэффициенто усиления и модели 13 канала управле ния без запаздывания, что в операто ной форме соответствует выражению - I , я WM (Р) - условное обозначение модели 13 канала управления без запаздывания. Передаточна функция контура вход сумматора 3 вход блока 14 рассогласования с дополнительной обратной связью, образ ванного сумматором 3, моделью 13 и сумматором 12, при соответствующих коммутируемых связях равна обратной модели ) канала управления (показано пунктиром). Один вход бло ка 14 рассогласования подключен к выходу переключающего реле 8, а дру гой вход - к выходу блока 15 задани оптимальной температуры в ферментере 1. Выход переключающего реле 8 выход обратной модели канала управления и выход датчика 9 расхода охлаждакяцей воды посредством коммутационного элемента 6 подключены к входам четвертого сумматора 16, выход которого подключен к интегратору 17, выход которого подключен к одному из входов третьего сумматора 18, к другому входу которого подключен,выход блока 7 селектирования сигналов. Выход третьего сумматора 18 соединен с исполнительным механизмом 19, установленным на линии подачи охлаждающей воды. Контур стабилизации давления в ферментере 1 содержит датчик 20, подключенный к входу регулятора 21, выход которого соединен с исполнитель ным механизмом 22, установленным на линии отходящих из ферментера газов. Контур стабилизации подачи воздуха на аэрацию состоит из датчика 23 расхода воздуха, подключенного к входу регулятора 24, выход которого соединен с исполнительным механизмом 25. Система автоматического управления процессом ферментации работает следующим образом. При температуре в ферментере 1, соответствующей оптимальной, сигнал на выходе дифференциатора 4 равен нулю. В этом случае сигнал на выхо- де порогового элемента 5 также равен нулю и командный сигнал на переключение блока 7 селектирования сигналов , переключающего реле 8 и коммутационного элемента б не поступает. Последний в этом случае осуществляет коммутацию выходного сигнала датчика 9 расхода охлаждающей воды на вход модели 13 канала управления. Сигналы остальных выходов коммутационного элемента б при этом равны нулю. В установившемся режиме работы системы, т.е. при текущем значении температуры в ферментере, равной оп гимальной, сигналы с выхода модели 13 и датчика 2 температуры равны между собой и сигнал с выхода сумматора 3 на вход переключающего реле 8 не поступает. Последнее в этом случае осуществляет коммутацию выходного сигнала модели 13 через первый сумматор 12 на вход блока 14 рассогласования, на другой вход которого поступает сигнал с выхода блока 15 задания оптимальной температуры. Поскольку температура в ферментере 1 соответствует оптимальной, то сигнгш на выходе блока 14 рассогласования отсутствует. При этом блок 7 селекд-ирования сигналов осуществляет коммутацию выходного сигнала регулятора 10 через сумматор 18 на вход исполнительного механизма 19, с помощью которого устанавливается тре- . буемый расход охлажданмцей воды. , По мере дальнейшего протекания процесса возникает необходимость в реализации новых оптимальных условий ведения процесса биосинтеза, получение которых связано с изменением температуры, которое формируется с помощью блока 15 задания оптималь ного для данного момента времени значения температуры. При изменении задания возникающий сигнал рассогла сования о выхода блока 14 рассогласования поступает на входы регулято ра 10 и релейного блока 11. Блок 7 селектирования сигналов в этом случае осуществляет коммутацию выходного сигнала релейного блока 11 через сумматор 18 на вход исполнитель ного механизма 19, изменяющего: расход охлаждающей воды, котЙрыйиз меряется датчиком 9. Выходной сигнал последнего подается посредством коммутационного элемента 6 на вход модели 13 канала управления без запаздывания, на выходе которой возни кает переходной процесс. Поскольку канал регулирования тем пературы в ферментере 1 имеет существенное запаздывание, то при изм нении задания отклонение температуры в ферментере 1 происходит не сра зу, а через время запаздывания (.д . Поэтому сигнал на выходе дифференциатора 4 в течение времени t раве нулю. В этом случае переключающее реле 8 замыкает цепь обратной связи системы выxoдны сигналом модели 13 канала управления без запаздывания через сумматор 12, сигнал на втором входе которого в этом случае отсутствует. С использованием выходного сигнала модели 13 в качестве переменной в блоке 14 рассогласования вырабатывается соответствующее рассогласование. Соответственно величине и знаку покупающего рассогласования (регулятор 10 функционирует как аналоговый регулятор) релейный блок 11 продолжает формировать ре.лейное воздействие, которое посредством блока 7 селектирования сигналов через сумматор 18 поступает на исполнительный механизм 19. По истечении.времени запаздывания начинает проявляться реакция объекта управления на поданное воздействие, т.е. происходит отклонение температуры в ферментере 1. Это отклонение воспринимается дифференциатором 4, выходной сигнал которого поступает . на вход порогового элемента 5. Сигнал на входе последнего, превышающий зону нечувствительности, вызывает срабатывание порогового элемента 5, выходной сигнал которого поступа ет на управлйющие входы коммутационного элемента 6, блока 7 селектирования сигналов и переключающего реле 8. Коммутационный элемент б при этом прекращает коммутацию выходного сигнала датчика 9 на вход модели 13 и начинает осуществлять коммута.цию выходного сигнала сумматора 3 посредством переключающего реле 8 на входы модели 13, сумматора 12 и 16, при этом на другой вход сумматора 16 с помощью коммутационного элемента 6 осуществляется коммутация выходного сигнала датчика 9 расхода охлаждающей воды. Блок 7 селектирования сигналов при этом прекращает коммутацию выходного сигнала релейного блока 11 и осуществляет коммутацию выходного сигнала регулятора 10 на вход сумматора 18. При этом на участке цепи обратной связи вход сумматора 3 (выход датчика 2 температуры) - вход блока 14 рассогласования реализуется обратная модель канала управления без запаздывания, выражение для которой имеет вид W(P)Wc(P), гдeWo(P)- условное обозначение передаточной функ ции канала управления процессом ферментации без запаздывания,, поскольку обратная модель подключена последовательно к датчику 2 температурного канала управления. В соответствии с динамикой полученного эквивалентного объекта и величиной рассогласования, поступающего с выхода блока 14 рассогласования на вход регулятора 10,.последний вырабатывает регулирующее воздействие, которое поступает через блок 7 селектирования сигналов и сумматор 18 на исполнительный механизм 19, с помЪщью которого осуществляется соответствующее изменение расхода охлаждающей воды. Одновременно сигнал с выхода датчика 9 расхода охлаждающей воды через коммутационный элемент б поступает на вход сумматора, на другой вход которого посредством коммутационного элемента б поступает сигнал с выхода обратной модели канала управления, и сравнивается с выходным сигналом датчика 9. Если параметЕ«л модели 13 соответствуют параметрам объекта управления (процесса ферментации по каналу расход охватывающей воды - температура в ферментере), сигнал на выходе сумматора 16, соответствующий результату сравнения, равен нулю и на вход сумматора 18 сигнал с выхода интегратора 17 не поступает. В этом случае с помощью основного сигнала управляющего воздействия, выработанного регулятором 10, осуществляется доведение температуры 8 в ферментере 1 до заданного оптимального знaчei ия. При изменившихся параметрах объекта управления, когда сигнал, с выхода обратной модели не равен величине входного сигнала объекта - выходному сигналу датчика 9 расхода охлаждающей воды, появляется сигнал рассогласования невыходе сумматора 16. Сигнал с выхода сумматора 16 поступает на вход интегратора 17, который

огласно знаку и величине поступивего рассогласования между параметами модели 13 и параметрами канала управления, формирует величину ополнительного сигнала к сигналу сновного регулирующего воздействия. При этом вел.ичина дополнительного сигнала управления с выхода интегра тора 17 поступает на вход сумматора 18. Результирующий сигнал с выхода сумматора 18. поступает на вход исполнительного механизма 19, с помощью которого осуществляется соответствующее измененигг расхода охлаждающей воды. Интегрирование рассогласования, поступакндего с выхода сумматора 16, происходит до тех пор, пока действие возмущения на входе бъекта или непредвиденные изменения параметров объекта не будут полностью скомпенсированы выходным сигналом суиалатора 18. При этом температура в ферментере, измеряемая датчиком 2, соответствует оптимгшьному значению. Поскольку изменений температуры не происходит, то сигнал на выходе дифференциатора 4 равен нулю. В этом случае сигнал на пороговый элемент 5 не поступает, при этом последний прекращает выдачу командного сигнала на управляющие входы коммутационного элемента 6, блока 7 селектирования сигналов и переключающего реле 8. Коммутационный элемент 6 прекращает когчмутацию выходного сигнала сумматора 3 на вход модели 13 канала управления без запаздывания и начинает вновь коммутировать сигнал с выхода датчика 9 на вход модели 13. При этом переключающее реле 8 подключает выход модели 13 на вход блока 14 рассогласования, замыкая систему управления вновь сигналом модели, равным оптимальному значению задания. В результате этого сигнал рассогласования между температурой и заданием на выходе блока 14 рассогласования равен нулю. При этом выходной сигнал релейного блока 11 равен нулю, а блок 7 селектирования сигналов осуществляет коммутацию выходного

0 сигнала регулятора 10 на сум1матора 18, результирующий сигнал с выхода которого поступает на вход исполнительного механизма 19.

Изложенное выше показывает функ5ционирование система в режиме управления, т.е. при переменном задающем воздействии. Аналогично рассмотренному происходит работа системы в режиме оптимальной стабилизации температуры при возмущающих .воздейст0виях, т.е. при возмущении по расходу охлаждающей воды.

С помощью контуров стабилизации расхода воздуха, подаваемого на аэрацию, и давления в ферментере осущест5вляется поддержание указанных параметров на заданном уровне с помощью исполнительных механизмов 25 и 22, установленных на линии подачи воздуха и отходящих из ферментера газов.

0

Использование данной системы автоматического управления периодическим процессом ферментации позволит при существенном запаздывании и изменяющихся динамических характеристиках

5 процесса ферментации повысить, точ- -. ность регулирования температуры и обеспечить качественное ведение процесса биосинтеза в оптимальном peжи ме, что приведет к увеличению вы0хода целевого продукта ориентировочно На 1, 5-2%.

Возду)(

fUM

Г5

гг

23

f«

Ол/ аждаюшая Кода

-U.

1Й

ni

я

20

u

Г1

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического управления периодическим процессом ферментации | 1983 |

|

SU1102813A1 |

| Система для управления периодическим процессом ферментации | 1989 |

|

SU1725203A1 |

| Система автоматического управления периодическим процессом ферментации | 1985 |

|

SU1294827A1 |

| Система автоматического управления периодическим процессом ферментации | 1981 |

|

SU976431A1 |

| Система автоматического управления периодическим процессом ферментации | 1989 |

|

SU1666538A1 |

| Самонастраивающаяся система автоматического управления для объектов с запаздыванием | 1981 |

|

SU1173390A1 |

| Система автоматического управления периодическим процессом ферментации | 1989 |

|

SU1671694A2 |

| Система автоматического управленияпЕРиОдичЕСКиМ пРОцЕССОМ МиКРО-биОлОгичЕСКОгО СиНТЕзА | 1979 |

|

SU819800A1 |

| Система автоматического управления периодическим процессом ферментации | 1987 |

|

SU1413135A1 |

| Система автоматического управления периодическим процессом ферментации | 1988 |

|

SU1599437A2 |

СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПЕРИОда1ЧЕСКИМ ПРОЦЕССОМ ФЕРМЕНТАЦИИ, содержащая датчик и блок задания оптимальной температуры, регулятор и. исполнительный механизм, последовательно соединенные дифференциатор и пороговый элемент, релейный блок, блок селектирования сигналов, первый, второй и управляющий входы которого соединены соответственно с выходами регулятора,, релейного блока, и порогового элемента, датчик расхода охлаждающей воды, контуры стабилизации расхода воздуха на аэрацию и давления в аппарате, при этом дифференциатор подключен к датчику температуры, а входы регулятора и релейного блока соединены одновременно с выходом блока рассогласования, отличающаяся тем, что, с целью увеличения выхода целевого продукта путем повышения качества управления путем учета изменений динамических характериси1К процесса, она снабжена моделью канала управления без запаздывания, четырьмя сумматорами, интегратором, коммутационным элементом и переклю- чающим реле, управляющие входы которых подключены к выходу порогового элемента, при этом первые входы их соединены соответственно с выходами датчика расхода охлаждающей воды и первого сумматора, а второй вход коммутационного элемента подключен к выходу переключающего реле, второй вход которого связан с выходом второго сумматора, один из входов последнего соединен с выхо§ дом датчика температуры, а другой с выходом первого сумматора, первый и второй входы которого связаны соответственно с выходом и входом модели канала управления без запазды вания, другой вход которой через коммутационный элемент соединен с выходом датчика расхода охлаждающей воды, первый и второй входы третьего сумматора подключены соответствен но к выходам блока селектирования сигналов и интегратора, вход которого соединен с выходом четвертого сумматора, один .вход которого через коммутационный элемент подключен к выходу датчика расхода охлаждающей UD воды, а другой через коммутационный элемент - к выходу переключающего tc реле, соединенного с блоком рассогла сования. . ,

f7

w

JTtJ

If

to

ирг

15

W

I

БВЧЗт

ГЦ

±j

Г

I

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Система автоматического управления процессом культивирования микроорганизмов | 1973 |

|

SU483426A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Авторское свидетельство СССР | |||

| Система автоматического управленияпЕРиОдичЕСКиМ пРОцЕССОМ МиКРО-биОлОгичЕСКОгО СиНТЕзА | 1979 |

|

SU819800A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1983-03-23—Публикация

1982-05-04—Подача