§

(Л

с

00

ел

счет повышения качества управления. Система содержит контур регулирования температуры в ферментаторе 1, включающий датчик 2, блок 3 задания ; оптимальной температуры, блок 4 срав- нения, дифференциатор 5, сумматоры 6, ;8, нелинейный блок 7 с зоной нечув- ; ствитальности и релейный блок, Рас- согласование с выхода блока 4 срав- I нения поступает на вход дифференциа I тора 5, нелинейного блока 7 и на j один из входов сумматора 6, на дру- гой вход которого поступает продиф- ференцированное значение сигнала рассогласования. С выхода сумматора 6 сигнал рассогласования и ЕГО поступает на вход релейного блока 9. Если сигнал рассогласования меньше зоны нечувствительности нелинейного блока 7, процесс регулирования температуры определяется только выходным воздействием релейного блока 9, при превышении зоны нечувствительности на исполнительный механизм 10 поступает суммарное регулирующее воздействие, обусловленное суммой воздействий релейного блока 9 и нелинейного блока 7. 2 ип.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического управления периодическим процессом ферментации | 1988 |

|

SU1599437A2 |

| Система автоматического управления периодическим процессом ферментации | 1982 |

|

SU1007092A1 |

| Система автоматического управления периодическим процессом ферментации | 1989 |

|

SU1671694A2 |

| Импульсный регулятор | 1984 |

|

SU1170426A1 |

| Регулятор относительного обжатия прокатываемой полосы | 1981 |

|

SU944696A1 |

| Система для управления периодическим процессом ферментации | 1989 |

|

SU1725203A1 |

| Система автоматического управления периодическим процессом ферментации | 1989 |

|

SU1666538A1 |

| Многоточечная релейно-импульсная система для регулирования параметров технологического процесса | 1980 |

|

SU968782A2 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ В СИСТЕМЕ С ЛЮФТОМ И СЛЕДЯЩАЯ СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2154295C1 |

| Система управления | 1987 |

|

SU1423979A1 |

Изобретение относится к автоматическому управлению периодическими процессами ферментации и может быть использовано в производствах микробиологической, медицинской, мико-фармецевтической и пищевой про- мьшленности. Цель изобретения - увеличение выхода целевого продукта за

1

. Изобретение относится к автоматическому управлению периодическими процессами ферментации и может быть использовано в производствах микробиологической, медицинской, химико- фармацевтической и пищевой промышленности.

Целью изобретения является увеличение выхода целевого продукта за счет повышения качества управления.

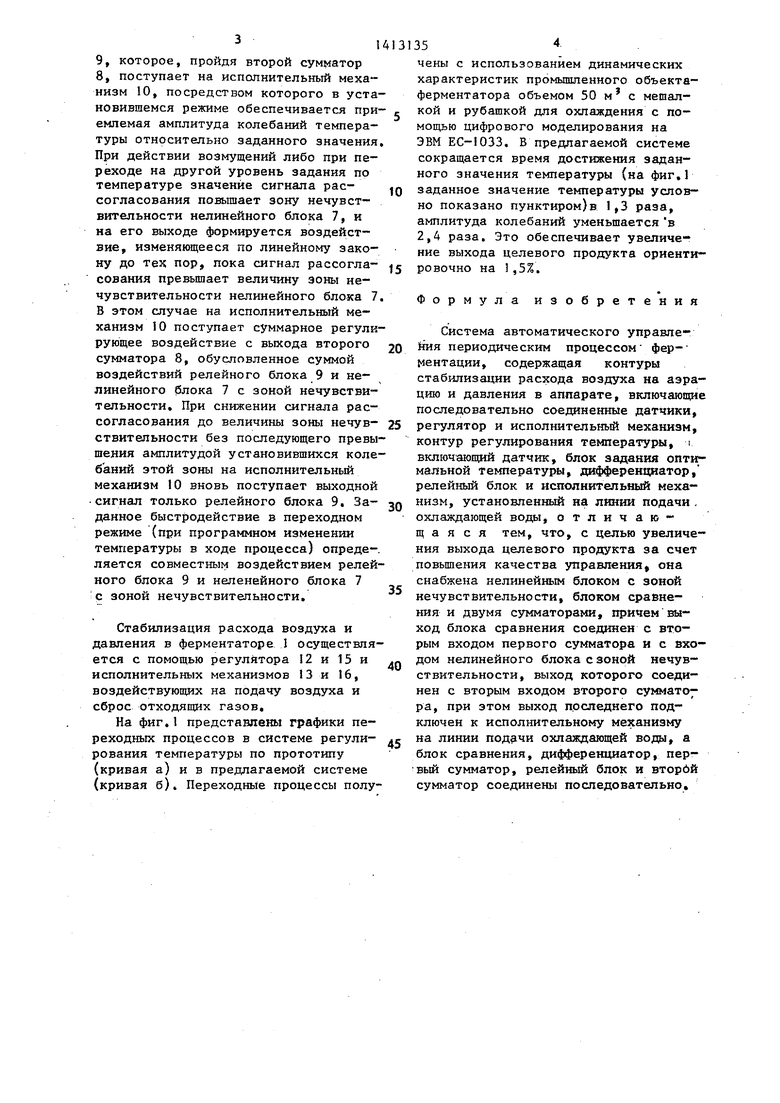

На фиг.1 представлены графики переходных процессов; иа фиг.2 - блок-схема системы.

Контур регулирования температуры в ферментаторе t содержит датчик 2, блок 3 задания оптимальной температуры, подключеииые к входам блока 4 сравнения, выход которого подключен к входу дифференциатора 5, одному из входов первого сумматора 6, другой вход которого связан с выходом дифференциатора 5, и к входу нелинейного блока 7 с зоной нечувствительности, соединенного с одним из входов второго сумматора 8, другой вход которого подключай к выходу релейного блока 9, связанного с выходом первого сумматора 6, Шлход второго сумматора 8 подключен к исполнительному механизму 10, установленному на линии подачи охлаждающей воды в рубашку, либо в змеевик ферментатора 1,

Контур стабилизации расхода воздуха на аэрацию содержит датчик И, подключенный к входу регулятора 12,

15

связанного с исполнительным меха- низмом 13, установленным на линии

подачи аэрирующего воздуха. с Контур стабилизации давления в ферментаторе 1 содержит датчик 14, подключенный к входу регулятора 15, связанного с исполнительным механизмом 16, установленным на линии отхо- 10 дящих из ферментатора 1 газов.

Система работает следующим образом.

Температура в ферментаторе 1 измеряется датчиком 2, сигнал с выхода которого поступает на один из входов блока 4 сравнения. Заданное значение температуры поступает с выхода блока 3 задания на другой вход бло ка 4 сравнения. Возникающее рассогла сование с выхода блока 4 сравнения поступает на вход дифференциатора 5, на вход нелинейного блока 7.и на один из входов первого сумматора 6, на другой вход которого поступает продифференцированное значение сигнала рассогласования. Результирующий сигнал с выхода сумматора 6, составленный из суммы сигнала рассогласования и его производной, поступает на вход релейного блока 9. Если сигнал рассогласования меньше величины зоны нечувствительности нелинейного блока 7 с зоной нечувствительности, то воздействие на выходе блока 7

35 отсутствует и процесс регулирования , температуры определяется только вы- ходным воздействием релейного блока

25

30

14131

9, которое, пройдя второй сумматор 8, поступает на исполнителbHbrti механизм 10, посредством которого в установившемся режиме обеспечивается приемлемая амплитуда колебаний температуры относительно заданного значения. При действии возмущений либо при переходе на другой уровень задания по

температуре значение сигнала рассогласования повьппает зону нечувствительности нелинейного блока 7, и на его выходе формируется воздействие, изменяющееся по линейному закону до тех пор, пока сигнал рассогла- сования превышает величину зоны нечувствительности нелинейного блока 7, В этом случае на исполнительный механизм 10 поступает суммарное регулирующее воздействие с выхода второго сумматора 8, обусловленное суммой воздействий релейного блока 9 и нелинейного блока 7 с зоной нечувствительности. При снижении сигнала рассогласования до величины зоны нечув- ствительности без последующего превышения амплитудой установившихся колебаний этой зоны на исполнительный механизм 10 вновь поступает выходной

сигнал только релейного блока 9, За- данное быстродействие в переходном режиме (при программном изменении температуры в ходе процесса) опреде-. ляется совместным воздействием релейного блока 9 и неленейного блока 7

с зоной нечувствительности.

Стабилизация расхода воздуха и давления в ферментаторе 1 осуществляется с помощью регулятора 12 и 15 и исполнительных механизмов 13 и 16, воздействующих на подачу воздуха и сброс отходящих газов.

На фиг.1 представлены графики переходных процессов в системе регули- рования температуры по прототипу (кривая а) и в предлагаемой системе (кривая б). Переходнь1е процессы полу

0

0 5

л

„

354

чены с использованием динамических характеристик промышленного объекта- ферментатора объемом 50 м с мешалкой и рубашкой для охлаждения с помощью цифрового моделирования на ЭВМ EC-I033. В предлагаемой системе сокращается время достижения заданного значения температуры (на фиг,1 заданное значение температуры условно показано пунктиром)в 1,3 раза, амплитуда колебаний уменьшается в 2,4 раза. Это обеспечивает увеличение выхода целевого продукта ориентировочно на 1,5%.

Формула изобретения

Система автоматического управле- 1«ия периодическим процессом фер- ментации, содержащая контуры стабилизации расхода воздуха на аэрацию и давления в аппарате, включающие последовательно соединенные датчики, регулятор и исполнительный механизм, контур регулирования температуры, i включающий датчик, блок задания оптимальной температуры, дифферен1щатор, релейный блок и исполнительный механизм, установленный на линии подачи . охлаждающей воды, отличаю щ а я с я тем, что, с целью увеличения выхода целевого продукта за счет повышения качества управления она снабжена нелинейным блоком с зоной нечувствительности, блоком сравнения и двумя сумматорами, причем выход блока сравнения соединен с вторым входом первого сумматора и с входом нелинейного блока с зоной нечувствительности, выход которого соединен с вторым входом второго сумматор ра, при этом выход последнего подключен к исполнительному механизму на линии подэчи охлаждающей воды, а блок сравнения, дифференциатор, первый сумматор, релейный блок и вторбй сумматор соединены последовательно.

| Способ автоматического управления процессом выращивания микроорганизмов | 1978 |

|

SU721477A2 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1988-07-30—Публикация

1987-01-15—Подача