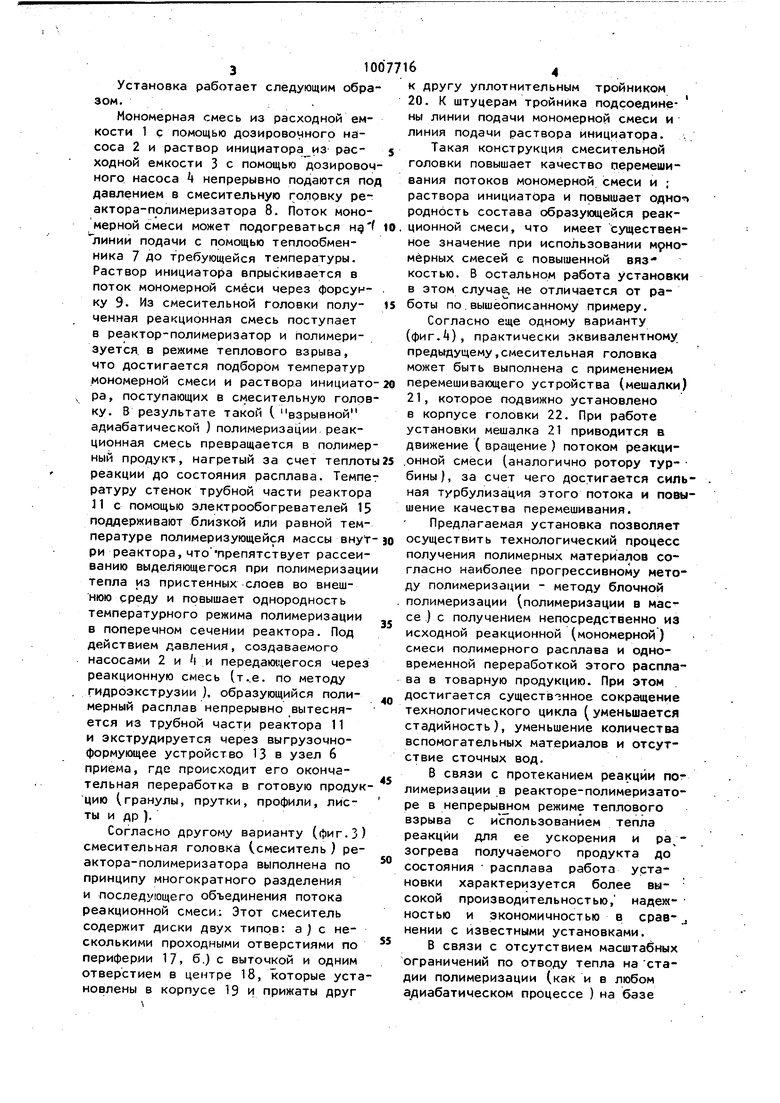

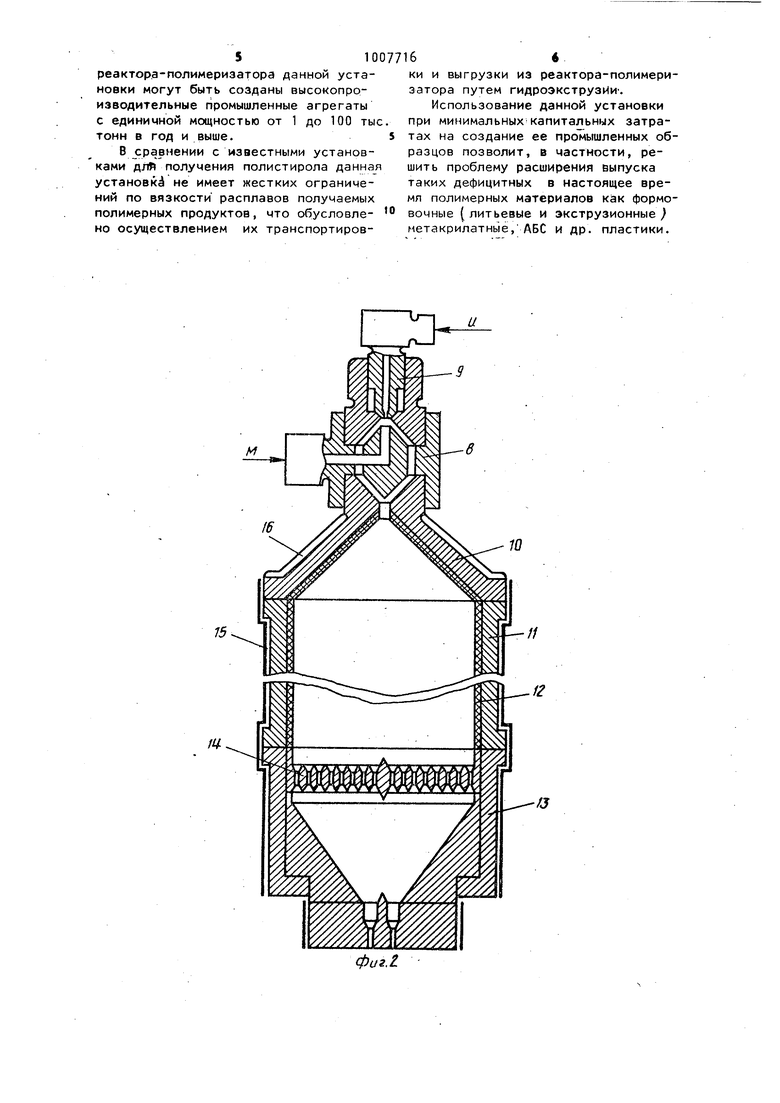

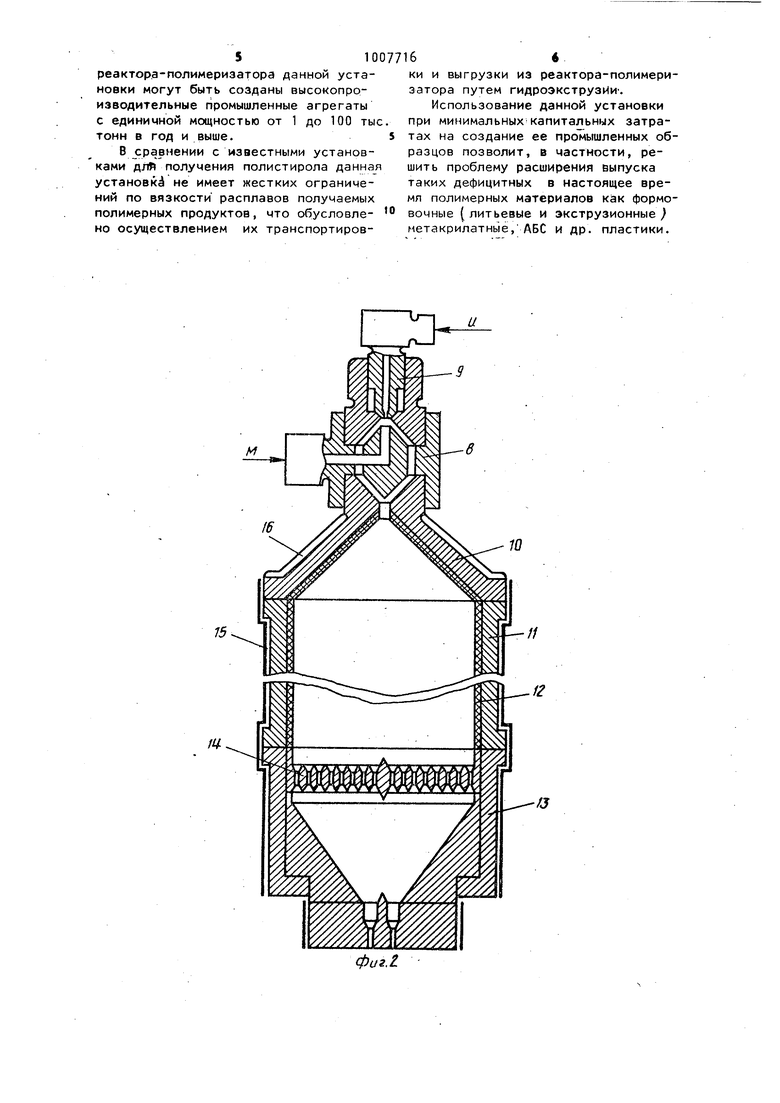

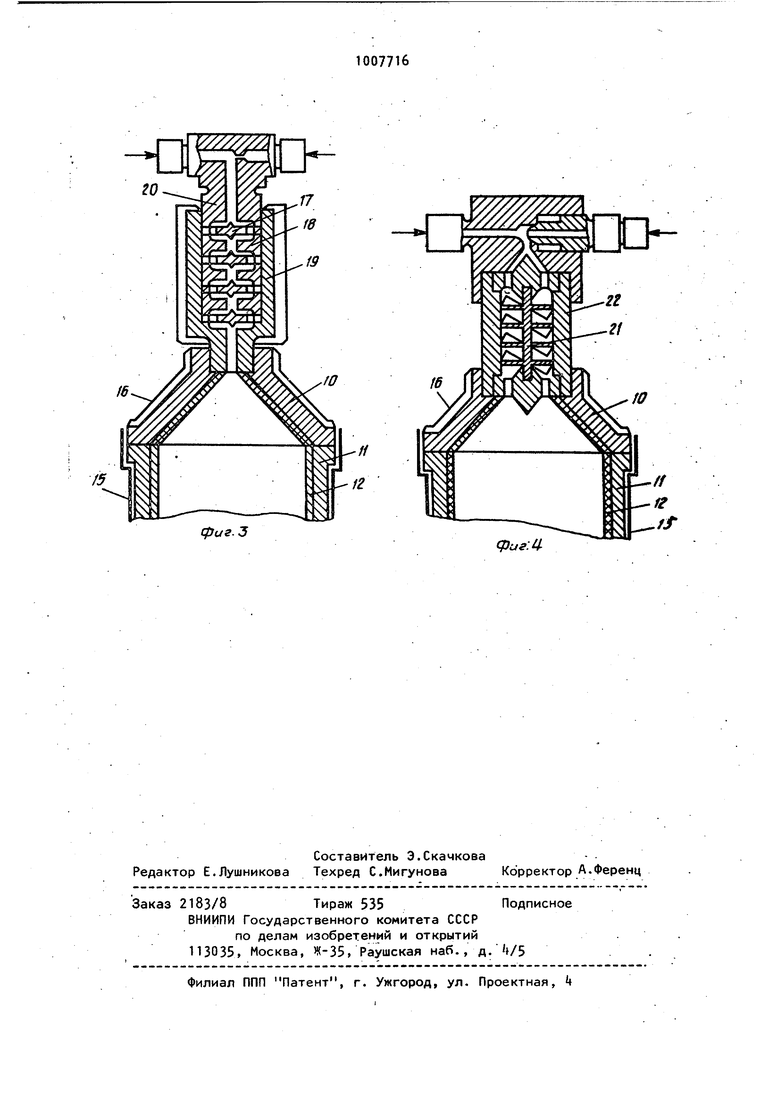

Изобретение относится к оборудованию для проведения процессов полимеризации и переработки полимерно го продукта и предназначено для нэ прерывного производства термоплас;-. тичных полимерных материалов в виде гранул из жидких мономеров. Известна установка для полимеризации, содержащая реактор, устройст приготовления реагентов, выгрузное устройство и контрольно-регулирующую аппаратуру 1 . Недостатком устройства является то, что в немНевозможно получить продукт в виде гранул или формованных изделий, а также малая интенсивность и эффективность процесса. Наиболее близким к предлагаемому по технической сущности ,и достигаемо му результату является установка для непрерывной полимеризации, содер жащая узел приготовления и подачи по давлением мономерной смеси,колонный реактор-полимеризатор с выгрузочноФормующим устройством и узел приема и переработки получаемого полимер него продукта .-. Недостатками(данной установки являются ограниченные технологические возможности: невозможность получения гранул и формованных изделий и ненадежность конструкции. Цель изобретения - расширение тех нологических возмох ностей и повышени надежности установки. Поставленная цель достигается тем что установка для непрерывной полимеризации, содержащая узел приготовления и подачи под давлением мономер ной смеси, колонный реактор-полимери затор с выгрузочно-формующим устройством и узел приема и переработки получаемого полимерного продукта, снабжена узлом приготовления и подачи под давлением инициатора и соединенной с ним и с узлом приготовления и подачи под давлением мономерной смеси камерой предварительного смешения,л установленной на входе в KO-I лоннь|й реактор-полимеризатор. Выполнение смесительной головки по принципу многократного разделения и последующего объединения (сли яния) потока реакционной смеси или оборудование ее перемешивающим устройством (мешалкой ) повышают эффективность перемешивания мономера и. инициатора (повышают однородность получающейся реакционной смеси ) и тем самым способствуют повышению надежности работы установки.и повышению однородности свойств получаемого полимерного продукта. На фиг.1 изображена принципиальная схема установки; на фиг.2 - продольный разрез реактора-полимеризатора со смесительной головкой; на фиг.З - вариант смесительной головки (смесителя), выполненной по принципу многократного разделения и объединения (слияния ) потока реакционной смеси, разрез; на фиг. - вариант смесительной -головки с мешалкой. Установка (фиг.1) содержит узел приготовления мономерной смеси с расходной емкостью 1, дозировочный насос 2 для непрерывной подачи этой смеси под давлением, узел приготовления раствора инициирующих добавок с расходной емкостью 3, дозировочный насос Ц для непрерывной подачи этого раствора под давлением, реактор-полимеризатор 5 и узел 6 приема и пераработки получаемого полимерного продукта. На линии прдами мономерной / смеси установлен теплообменник 7. Реактор-полимеризатор (фиг.2) представляет собой аппарат колонного Струбного ) типа,расчитанный на повышенное (порядка 100 кг/см давление. На входе реактора установлена смесительная головка (смеситель) 8 с распылительным устройством (форсуч Кой/Э к которой подсоединены линия подачи мономе1эной смеси (М) и линия подачи раствора инициатора (И). Крышка 10 и трубная (цилиндрическая ) часть реактора 11 покрыты изнутри теплоизоляционным покрытием 12. К выходу трубной части реактора 11 подсоединено выгрузочно-формующее устройство 13 типа экструзионной головки с перепадной решеткой , проходные отверстия которой не одинаковы по размерам: диаметр отверстий решетки возрастает от центра к периферии. Снаружи реактор оборудован электрообогревателями 15 и рубашкой 16 для циркуляции теплоносителя, К выгрузочно-формующему устройству реактора 13 примыкает узел 6 приема и. переработки полимерного продукта, который в зависимости от вида получаемой продукции и предъявляемых к ней требований может содержать любые известные перерабатывающие устройства. Установка работает следующим образом.; . Мономерная смесь из расходной емкости 1 с помощью дозировочного насоса 2 и раствор инициатора из расходной емкости 3 с помощью дозировочного насоса 4 непрерывно подаются под давлением в смесительную головку реактора-полимеризатора 8. Поток мономерной смеси может подогреваться нд линии подачи с помощью теплообменника 7 до требующейся температуры. Раствор инициатора впрыскивается в поток мономерной смеси через форсунку 9. Из смесительной головки полученная реакционная смесь поступает в реактор-полимеризатор и полимеризуется в режиме теплового взрыва, что достигается подбором температур мономерной смеси и раствора инициатора, поступающих в смесительную головку. В результате такой ( взрывной адиабатической ) полимеризации, реакциоиная смесь превращается в полимерный продукт, нагретый за счет теплоты реакции до состояния расплава. Темпе ратуру стенок трубной части реактора Л с помощью электрообогревателей 15 поддерживают близкой или равной температуре полимеризующейся массы внут ри реактора,чтопрепятствует рассеиванию выделяющегося при полимеризаци тепла из пристенных слоев во внешнюю среду и повышает однородность температурного режима полимеризации в поперечном сечении реактора. Под действием давления, создаваемого насосами 2 и l и передающегося через реакционную смесь (т..е. по методу гидроэкструзии ), образующийся полимерный расплав непрерывно вытесняется из трубной части реактора 11 и экструдируется через выгрузочноформующее устройство 13 в узел 6 приема, где происходит его окончательная переработка в готовую продук цию (гранулы, прутки, профили, листы и др ). Согласно другому варианту (фиг.З) смесительная головка (смеситель ) реактора-полимеризатора выполнена по принципу многократного разделения и последующего объединения потока реакционной смеси.; Этот смеситель содержит диски двух типов: а ) с несколькими проходными отверстиями по периферии 17, б.) с выточкой и одним отверстием в центре 18, которые уста нов1лены в корпусе 19 и прижаты друг к другу уплотнительным тройником 20. К штуцерам тройника подсоединены линии подачи мономерной смеси и линия подачи раствора инициатора. , Такая конструкция смесительной головки повышает качество оеремешивания потоков мономерной смеси и ; раствора инициатора и повышает одно- родность состава образующейся реакционной смеси, что имеет существенное значение при использовании мрномёрных смесей с повышенной вязкостью. В остальном работа установки в этом случае, не отличается от работы по вышеописанному примеру. Согласно еще одному варианту (фиг.), практически эквивалентному предыдущему,смесительная головка может быть выполнена с применением перемешивающего устройства (мешалки) 21, которое подвижно установлено в корпусе головки 22. При работе установки мешалка 21 приводится в движение (вращение ) потоком реакци.онной смеси (аналогично ротору тур- бины), за счет чего достигается сильная турбулизация этого потока и повышение качества перемешивания. Предлагаемая установка позволяет осуществить технологический процесс получения полимерных материалов согласно наиболее прогрессивному методу полимеризации - методу блочной полимеризации (полимеризации в массе .) с получением непосредственно из исходной реакционной (мономерной) смеси полимерного расплава и одновременной переработкой этого расплава в товарную продукцию. При этом достигается существенное сокращение технологического цикла (уменьшается стадийность), уменьшение количества вспомогательных материалов и отсутствие сточных вод. В связи с протеканием реакции пог лимеризации в реакторе-полимеризаторе в непрерывном режиме теплового взрыва с использованием тепла реакции для ее ускорения и ра;зогрева получаемого продукта до состояния расплава работа установки характеризуется более высокой производительностью, надеж- ностью и экономичностью в орав-J нении с известными установками. В связи с отсутствием масштабных ограничений по отводу тепла на стадии полимеризации (как и в любом адиабатическом процессе ) на базе

реактора-полимеризатора данной установки могут быть созданы высокопроизводительные промышленные агрегаты с единичной мощностью от 1 до 100 тыс тонн в год и выше.

В сравнении с известными установками дли получения полистирола данная установке не имеет жестких ограничений по вязкости расплавов получаемых полимерных продуктов, что обусловлено осуществлением их транспортировки и выгрузки из реактора-полимеризатора путем гидроэкструзИи.

Использование данной установки при минимальных капитальных затратах на создание ее промышленных образцов позволит, в частности, решить проблему расширения выпуска таких дефицитных в настоящее время полимерных материалов как формовочные ( литьевые и экструзионные ) метакрилатные, АБС и др. пластики.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ФОРПОЛИМЕРА МЕТИЛМЕТАКРИЛАТА И УДАЛЕНИЯ ИЗ НЕГО СВОБОДНОГО МОНОМЕРА | 2001 |

|

RU2225871C2 |

| СПОСОБ СОПОЛИМЕРИЗАЦИИ ЭТИЛЕНА И СЛОЖНЫХ ЭФИРОВ ВИНИЛОВОГО СПИРТА | 2013 |

|

RU2613070C2 |

| СПОСОБ ВЫДЕЛЕНИЯ СЛОЖНЫХ ВИНИЛОВЫХ ЭФИРОВ ИЗ ГАЗОВОГО ПОТОКА, СОДЕРЖАЩЕГО ЭТИЛЕН И СЛОЖНЫЕ ВИНИЛОВЫЕ ЭФИРЫ | 2013 |

|

RU2601318C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНЫХ ПРОДУКТОВ ДЛЯ ИЗГОТОВЛЕНИЯ ОРГАНИЧЕСКОГО СТЕКЛА | 2001 |

|

RU2243978C2 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ ЭТИЛЕННЕНАСЫЩЕННЫХ МОНОМЕРОВ В ТРУБЧАТОМ РЕАКТОРЕ ПРИ ВЫСОКОМ ДАВЛЕНИИ | 2016 |

|

RU2658834C1 |

| ПРОЦЕСС ПОЛИМЕРИЗАЦИИ ИЛИ СОПОЛИМЕРИЗАЦИИ ЭТИЛЕННЕНАСЫЩЕННЫХ МОНОМЕРОВ ПРИ НАЛИЧИИ СВОБОДНОРАДИКАЛЬНЫХ ИНИЦИАТОРОВ ПОЛИМЕРИЗАЦИИ | 2012 |

|

RU2575929C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНВИНИЛАЦЕТАТНЫХ СОПОЛИМЕРОВ | 1966 |

|

SU215500A1 |

| Способ получения винилгалоид-НыХ пОлиМЕРОВ | 1977 |

|

SU799672A3 |

| СПОСОБ НЕПРЕРЫВНОЙ РАСТВОРНОЙ СОПОЛИМЕРИЗАЦИИ И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2141872C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАСТВОРНОЙ СОПОЛИМЕРИЗАЦИИ И РЕАКТОР-РАСПРЕДЕЛИТЕЛЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2144843C1 |

L/

фиг. г:

Авторы

Даты

1983-03-30—Публикация

1979-09-28—Подача