Известен способ получения этиленвинилацетатных сополимеров сополимеризацией этилена с винилацетатом в массе при высоком давлении и температуре в присутствии свободнорадикальных инициаторов, причем сомономеры в заданном соотношении непосредственно подаются в полимеризационную зону.

Предложенный способ отличается от известного тем, что смесь мономеров перед подачей в полимеризационную зону выдерживается при перемешивании и определенной температуре и давлении, которые соответствуют режиму насыщения винилацетата этиленом до заданной концентрации. Это позволяет обеспечить подачу на полимеризацию сходной смеси мономеров постоянного состава и за счет этого получать более однородный сополимер.

После насыщения винилацетата этиленом гомогенная жидкая смесь непрерывно подается в реактор. Возбуждение процесса сополимеризации осуществляется обычными инициаторами радикального типа, предварительно растворенными в винилацетате. Необходимая скорость полимеризации достигается путем задания различных температур по зонам в порядке нарастания температуры с увеличением конверсии. Образующийся сополимер, содержащий остаточные количества непрореагировавших мономеров, непрерывно поступает в аппарат для отделения мономера от полимера.

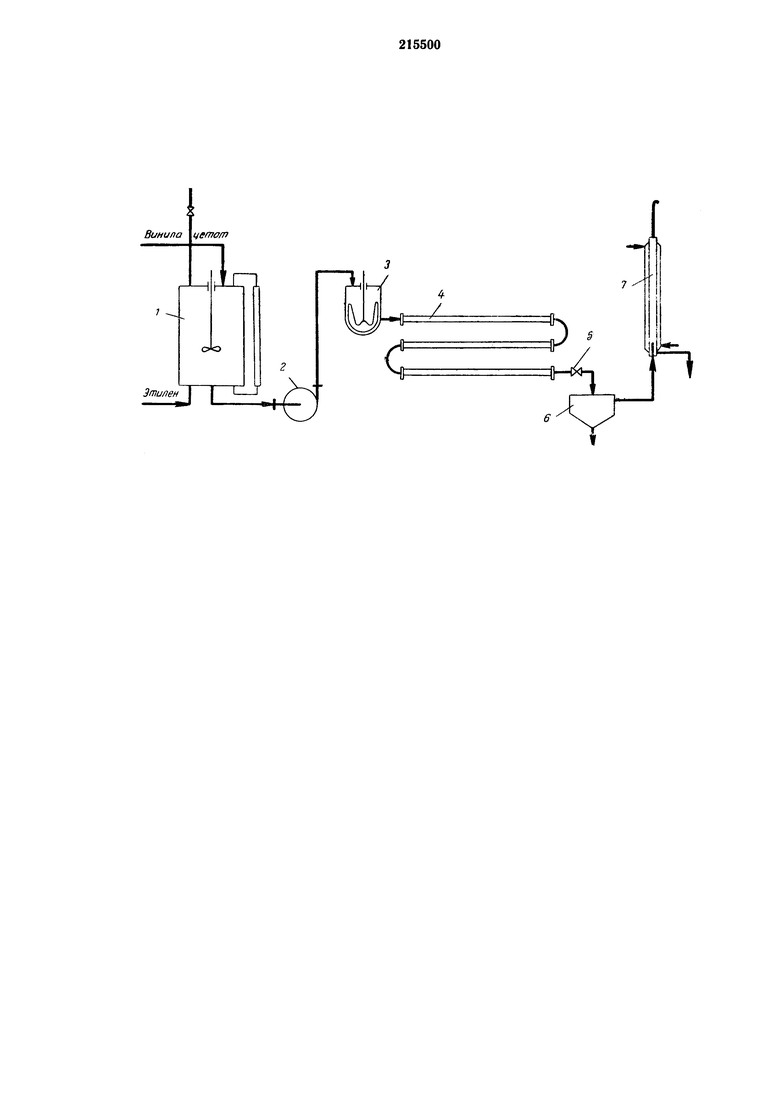

Схема установки для осуществления предлагаемого способа представлена на чертеже.

Этилен и винилацетат, содержащий инициатор, компрессором и насосом подаются в аппарат 1, в котором поддерживаются заданное давление и температура. Давление и температура в аппарате подбираются с таким расчетом, чтобы при данных параметрах происходило образование двухфазной системы газ - жидкость, при этом жидкая фаза имела заданное соотношение этилен - винилацетат. Расчет состава двухфазной системы производится по диаграмме фазового равновесия (зависимость Р-V-Т-N).

Приготовленный в аппарате 1 раствор мономеров дозировочным насосом 2 подается в предреактор 3 с мешалкой, где поддерживается определенная температура. Применение предреактора в виде аппарата с мешалкой целесообразно потому, что при непрерывном процессе в этом случае можно использовать подаваемый холодный раствор для съема тепла реакции. Кроме того, на начальной стадии также благодаря небольшой вязкости аппарат с мешалкой позволяет обеспечить удовлетворительный теплосъем.

Из предреактора раствор сополимера поступает в трубчатый реактор 4, состоящий из нескольких зон. Температура в каждой зоне может поддерживаться независимо от других зон. Предпочтительный температурный режим процесса лежит в области 60-130°С, при условии постепенного подъема температуры с ростом конверсии. Степень конверсии по винилацетату целесообразно доводить до 30-70% в зависимости от состава получаемого полимера.

Из полимеризатора реакционная смесь через регулирующий вентиль 5 поступает в отделитель 6, где при давлении до 5 ат и температуре выше температуры плавления сополимера происходит отделение непрореагировавших винилацетата и этилена.

Из отделителя сополимер непрерывно выводится в специальную тару, а непрореагировавшие мономеры поступают в конденсатор 7, где происходит разделение этилена и винилацетата. Остаточное содержание мономерного винилацетата в сополимере не превышает 0,1-0,4%.

Пример 1. 25 л винилацетата смешиваются в мернике с 1,25 г динитрила азоизомасляной кислоты, продуваются этиленом для удаления кислорода и перекачиваются в аппарат для приготовления смеси. При температуре 20°С сюда же подается этилен до давления 40 ат. Смесь перемешивается в, течение 30 мин, затем включается насос высокого давления, и мономерная жидкая смесь перекачивается со скоростью 4 л/час в предреактор с мешалкой, где поддерживается давление 300 ат и температура 60°С. Из предреактора, реакционная масса проходит последовательно три зоны трубчатого реактора, в которых поддерживается температура 70, 80, 100°C, соответственно.

Выход сополимера 1,5 кг/час с содержанием винилацетата 80 вес %. Характеристическая вязкость 1,0. Остаточное содержание винилацетата 0,15.

Пример 2. В условиях примера 1, но при давлении в смесителе 35 ат получается сополимер с содержанием винилацетата 84 вес % и характеристической вязкостью 1,1. Выход сополимера 1,7 кг/час. Остаточное содержание винилацетата 0,41.

Пример 3. В условиях примера 1, но при давлении в смесителе 50 ат получается сополимер с содержанием винилацетата 70 вес %, и характеристической вязкостью 0,8. Выход сополимера 1,3 кг/час. Остаточное содержание винилацетата 0,12.

Пример 4. В условиях примера 1, но при давлении в смесителе 50 ат и температуре 13°С получается сополимер с содержанием винилацетата 27 вес. %. и характеристической вязкостью 0,6. Выход сополимера 0,7 кг/час. Остаточное содержание винилацетата 0,05.

Пример 5. В условиях примера 1, но при температуре в реакторе по зонам: автоклав 70°С, первая зона 80°С, вторая зона 90°С, третья зона 120°С. Производительность 3 кг/час. Состав по винилацетату 30 вес. %, характеристическая вязкость 0,8. Остаточное содержание винилацетата 0,17.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения терполимеров этилена с винилацетатом и бутилакрилатом | 2019 |

|

RU2711227C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ЭТИЛЕНА | 2021 |

|

RU2836175C1 |

| СПОСОБ СОПОЛИМЕРИЗАЦИИ ЭТИЛЕНА И СЛОЖНЫХ ЭФИРОВ ВИНИЛОВОГО СПИРТА | 2013 |

|

RU2613070C2 |

| СПОСОБ ПОЛУЧЕНИЯ БЛОКСОПОЛИМЕРОВ | 2014 |

|

RU2554341C1 |

| Способ получения винилгалоид-НыХ пОлиМЕРОВ | 1977 |

|

SU799672A3 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ЭТИЛЕНА С ВИНИЛАЦЕТАТОМ | 1998 |

|

RU2160284C2 |

| Поли-/(этилен-со-винилацетат)-блокстирол/ для изготовления изделий с повышенными ударо- и термостойкостью | 1976 |

|

SU735599A1 |

| Способ получения сополимеров сложных виниловых эфиров | 1974 |

|

SU510930A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРПОЛИМЕРА ТРИФТОРХЛОРЭТИЛЕНА | 2001 |

|

RU2208018C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРПОЛИМЕРА ТРИФТОРХЛОРЭТИЛЕНА | 2001 |

|

RU2209215C2 |

Способ получения этиленвинилацетатных сополимеров сополимеризацией этилена с винилацетатом в массе при высоком давлении и температуре в присутствии свободнорадикальных инициаторов, отличающийся тем, что, с целью получения более однородного сополимера, смесь мономеров перед подачей в полимеризационную зону выдерживается при перемешивании и определенной температуре и давлении, которые соответствуют режиму насыщения винилацетата этиленом до заданной концентрации.

Авторы

Даты

1968-06-28—Публикация

1966-08-03—Подача