00 СХ)

o Изобретение относится к- электродуговой сварке изделий в среде защи ных газов и покрытых электродами и может быть йспользова но в сварочном производстве во многих отраслях промышленное, в частности при сва ке изделий .|из углеродистых,, низколе ированных и высоколегированных сталей с разделкой зоны сварного шв при тяжелых режимах сварки. При сварке изделий, особенно при полуавтоматической сварке в среде углекислого газа, значительное коли чество сварочных брызг прочно сцепляется с поверхностью основного мет ла. Очистка поверхности от сварочны брызг является трудоемкой (операцией на нее приходится 25-30% общей трудоемкости сварочных.работ. Наиболее простым способом, позво ляющим уменьшить налипание брызг ме талла и облегчающим их удаление с поверхности, является нанесение на нее защитного покрытия. Известен состав покрытия для защиты поверхности от налипания брызг наплавленного металла ij. Покрытие содержит в качестве рас ворителя водный раствор жидкого сте ла, а в качестве наполнителя - крио лит. Недостаток этого покрытия - его плохая электропроводность, вследств чего осложняется зажигание дуги. Наиболее близким по технической рущности к предлагаемому является состав покрытия для защиты поверхности от налипания брызг наплавлен ного металла, содержащий наполнитель и растворитель в виде водного раствора жидкого стекла плотностью 1,16-1,20 г/см, при этом в качестве наполнителя используется 4-5% алюминиевой пудры 2 . Однако приготовление такого покрытия требует специально оборудованного места с хорошей вытяжной вентиляцией, так как алюминиевая пудра не растворяется в жидком сте ле и при изготов11ении покрытия его необходимо длительное время (2030 мин) тщательно перемешивать; покрытие рекомендуется для узпбв, которые после сварки обязательно проходят дробеструйную обработку; при хранении покрытия алюминиевая пудра постепенно выпадает в осадок и при нанесении покрытия из краско пульта на поверхность изделия возможно либо плохое возбуждение и горение дуги из-за отсутствия элек ропроводности окислов а люмиНИя,либ возникновение дефектой сварки из-за повышенного содержания алюминия в наносимом покрытии. Цель изобретения - снижение тру доемкости при изготовлении сварных конструкций. Указанная цель достигается тем, что в составе покрытия для защиты поверхности от налипания брызг расплавленного металла,- содержащем наполнитель и растворитель в виде водного раствора жидкого стекла плотностью 1,16-1,20 г/см, в качестве наполнителя состав содержит едкий натр: при следующем Соотношении компонентов, вес.%: Едкий натр4-6 Водный раствор жидкого стекла Остальное Ввиду того, что едкий натр хорошо растворяется в жидком стекле и не выпадает в осадок при хранении состава, покрытие просто в изготовлении -и . не требует перемешивания в процессе хранения-. При зажигании дуги едкий натр сразу расплавляется, так как температура его плавления 328С. Благодаря высокой электропроводности едкого натра в расплавленном-состоянии и дополнительной ионизации столба дуги ионами натрия возбуждение и горение дуги хорошее. Ввиду высокой коррозионной стойкости углеродистых и высоколегированных сталей к слабоконцентрированным растворам щелочей покрытие не вызывает коррозии металла и значительно легче удаляется с поверхности металла. Предлагаемый состав изготавливают следующим образом. Жидкое стекло (гоСТ 13078-6) |плотностью 1,50-1,36 г/смЗразбавляЬт водой до плотности 1,161,20 г/см перемешивают и в полученный раствор добавляют гранулированный едкий натр (ГОСТ 2263-79). При плотности жидкого стекла г/см едкого натра берут 4% (на 10 л раствора 400 г едкого натра) , при плотности жидкого стекла 1,20 едкого натра берут 6% (на 10 л раствора 600 г едкого натра), при плотности жидкого стекла 1,18 г/см едкого натра берут 5%,. Состав перемешивают до полного растворения едкого натра (примерно 5-7 мин). . Опытами установлено, что при введении в состав едкого натра меньше 4% ухудшаются условия горения дуги, а при введении в состав едкого натра больше 6% возможно увеличение (выше нормативного) содержания водорода в сварных соединениях. Если плотность жидкого стекла в составе меньше 1,16 г/см, то ухудшаются защитные свойства покрытия (плохая адгезия), если Плотность жидкого стекла в составе больше 1,20 г/см, о получают толстый слой покралтия, что ухудшает горение дуги.

Покрытие наносится на поверхность изделия за 30-90 мин до сварки из обычного краскопульта.

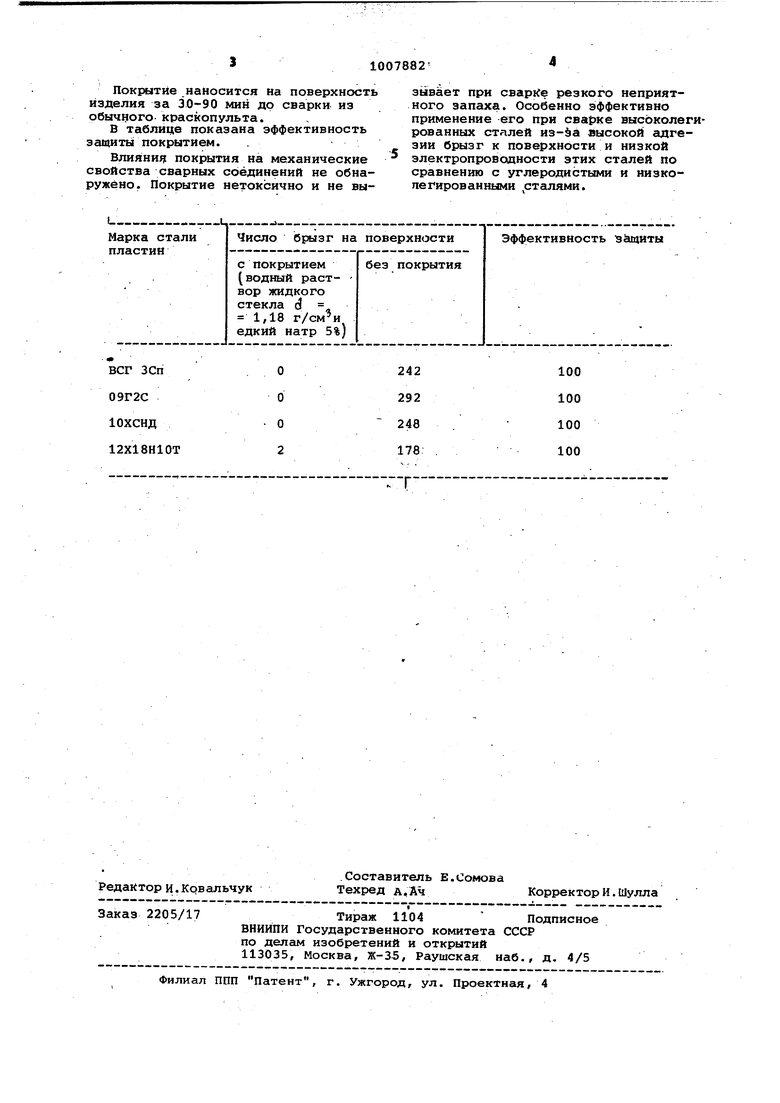

В таблице показана эффективность защить покрытием.

Bmifittnit покрытия на механические свойства сварных соединений не обнаружено. Покрытие нетоксично и не вы(.ц

Число брызг на поверхности

Марка стали пластин

с покрытием (водный раствор жидкого стекла о1 1,18 г/сми едкий натр 5%)

О О

О 2

зывает при CBapife резкого неприятного запаха. Особенно эффективно применение его при сварке высоколегированных сталей из-&а высокой адгезии брызг к поверхности и низкой электропроводности этих сталей по сравнению с углеродистыми и низкопегированными сталями.

Эффективность

без покрытия

100 100 100 100

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОКРЫТИЕ ДЛЯ ЗАЩИТЫ ПОВЕРХНОСТИ СВАРИВАЕМОГО ИЗДЕЛИЯ ОТ БРЫЗГ РАСПЛАВЛЕННОГО МЕТАЛЛА | 2003 |

|

RU2253557C2 |

| Состав покрытия для защиты поверхности от налипания брызг расплавленного металла | 1987 |

|

SU1461610A1 |

| Способ изготовления закрытого сосуда электронно-лучевой сваркой | 2024 |

|

RU2835914C1 |

| Состав покрытия для защиты поверхности от налипания брызг расплавленного металла | 1988 |

|

SU1618556A1 |

| Состав покрытия для защиты поверхности от налипания брызг расплавленного металла | 1985 |

|

SU1260156A1 |

| Покрытый электрод для подводной мокрой сварки | 2023 |

|

RU2825112C1 |

| СОСТАВ ПОКРЫТИЯ ДЛЯ ЗАЩИТЫ ПОВЕРХНОСТИ ОТ НАЛИПАНИЯ БРЫЗГ РАСПЛАВЛЕННОГО МЕТАЛЛА | 1990 |

|

RU2072906C1 |

| Состав покрытия для защиты поверхности от налипания брызг расплавленного металла | 1986 |

|

SU1357173A1 |

| Состав покрытия для защиты поверхности от налипания брызг расплавленного металла | 1979 |

|

SU854653A1 |

| Состав покрытия для защиты поверхности от налипания брызг расплавленного металла | 1979 |

|

SU863268A1 |

СОСТАВ ПОКРЫТИЯ ДЛЯ ЗАЩИТЫ ПОВЕРХНОСТИ ОТ НАЛИПАНИЯ БРЫЗГ РАСПЛАВг-i ЛЕННОГО МЕТАЛЛА, содержащий наполнитель и растворитель в виде водного раствора жидкого стекла плотностью 1,16-1,20 г/см-, отличающ -и и с я тем, что, с целью снижения трудоемкости п,ри,изготовлении .сварных конструкций путем упрощения изготовления покрытия с одновременным облегчением его удаления после сварки, в качестве наполнителя состав содержит едкий натр при следующем соотношении компонентов, вес.%: Едкий натр4-6 Водный раствор жидкого стеклаОстальное

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Покрытие для защиты поверхности детали от брызг расплавленного металла | 1973 |

|

SU457568A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Евдокимов Н.И | |||

| и др | |||

| Защита поверхности металлов от брызг при сварке, - Автоматическая сварка, , 10, с. | |||

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

| . | |||

Авторы

Даты

1983-03-30—Публикация

1981-08-13—Подача