Изобретение относится к сварке, в частности к составам покрытия для защиты поверхности от налипания брызг расплавленного металла.

Цель изобретения - повьшение качества сварных швов и уменьшение разбрызгивания злектродного металла.

Калий хромовокисльй (калия хромат) вводится в покрытие в количестве 0,5-5 мас.% и представляет собой соединение калия К СгО.

В результате диссоциации калия хромовокислого в столбе сварочной ду- ги вьщеляется щелочной металл калий, обладающий низким потенциалом ионизации 4,339 зВ, что стабилизирует процесс горения сварочной дуги, особенно при сварке в среде углекислого газа. При зтом процесс сварки по слою защитного покрытия протекает стабильно, практически без разбрызгивания электродного металла. Наблюдается струйный перенос расплавленного присадочного металла и мелкочешуйчатое ра вномерное формирование металла шва без образования пористости, зашлаковок и других дефектов,

Кроме стабилизирующего действия, калий хромовокислый оказывает новое, не используемое в известных составах покрытий воздействие на брызги расплавленного металла,

Обладая относительно низкой температурой плавления, равной 968 С, калий хромовокисльй при попадании на него брызг расплавленного, металла, имеющих температуру 1500-2000°С, мгновенно расплавляется и выделяет свободный кислород по реакции

ZKjCrO - .

Вьщеляющийся кислород окисляет поверхность капель расплавленного металла, образуя на поверхности капель окисную пленку. Окисленная капля металла теряет возможность дальнейшего сцепления с основным металлом и скатывается делий,

Образующаяся в

с поверхности изрезультате диссоциации калия хромовокислого под воздействием капель расплавленного металла окись хрома способствует дополнитель- ному повьш1ению жаростойкости защитного покрытия.

Введение калия хромовокислого, кроме того, способствует пассивирова

5

0

5

0

55

нию поверхности основного металла, что защищает изделие от коррозиии при продолжительном цикле изготовления в неблагоприятных условиях.

Введение калия хромовокислого в количестве менее 0,5 мас,% не обеспечивает достаточной стабилизации сварочной дуги и уменьшения разбрызгивания электродного металла. Кроме того, недостаточна окислительная способность покрытия и антикоррозионные свойства.

При содержании калия хромовокислого более 5 мас,% значительно повышается окислительный потенциал защитного покрытия, что приводит к по- вьш1энному окислению поверхности сварочных швов, зашлаковкам, потерям присадочного металла на угар.

Использование жидкого стекла в качестве связывающего вещества обеспечивает надежное сцепление покрытия с обрабатьша:емой поверхностью, поз- 5 воляет исключить дефицитный пищевой продукт декстрин, а также уменьшить .вьщеление дыма при сварке по покрытию. Устраняется возможность порообразования в сварных швах при сварке Q проволокой марки СВ08Г2С,

Введение жидкого стекла в количестве менее В мас,% не обеспечивает достаточной вязкости покрытия и надежного сцепления покрытия с обрабатываемой поверхностью.

При содержании жидкого стекла в количестве более 15 мас,% ухудшается удаление покрытия после сварки и технология нанесения покрытия с помощью краскораспьшителя,

Сочетание и соотношение всех компонентов является оптимальным для принятой системы покрытия и обеспечивает повьш1ение качества сварочных швов, уменьшение разбрызгивания электродного металла при высоких защитных свойствах покрытия.

Технология приготовления предлагаемого покрытия не меняется по. сравнению с применяемой для известных покрытий и заключается в смешивании порошкообразных компонентов с водным раствором жидкого стекла. После сварки защитное покрытие легко удаляется металлической щеткой или

дробеструйной обработкой, I

При сварке по предлагаемому защитному покрытию механические свойства сварного соединения не изменяются.

35

40

45

50

Покрытие может наноситься методом окунания, с помощью кисти или краскораспылителя.

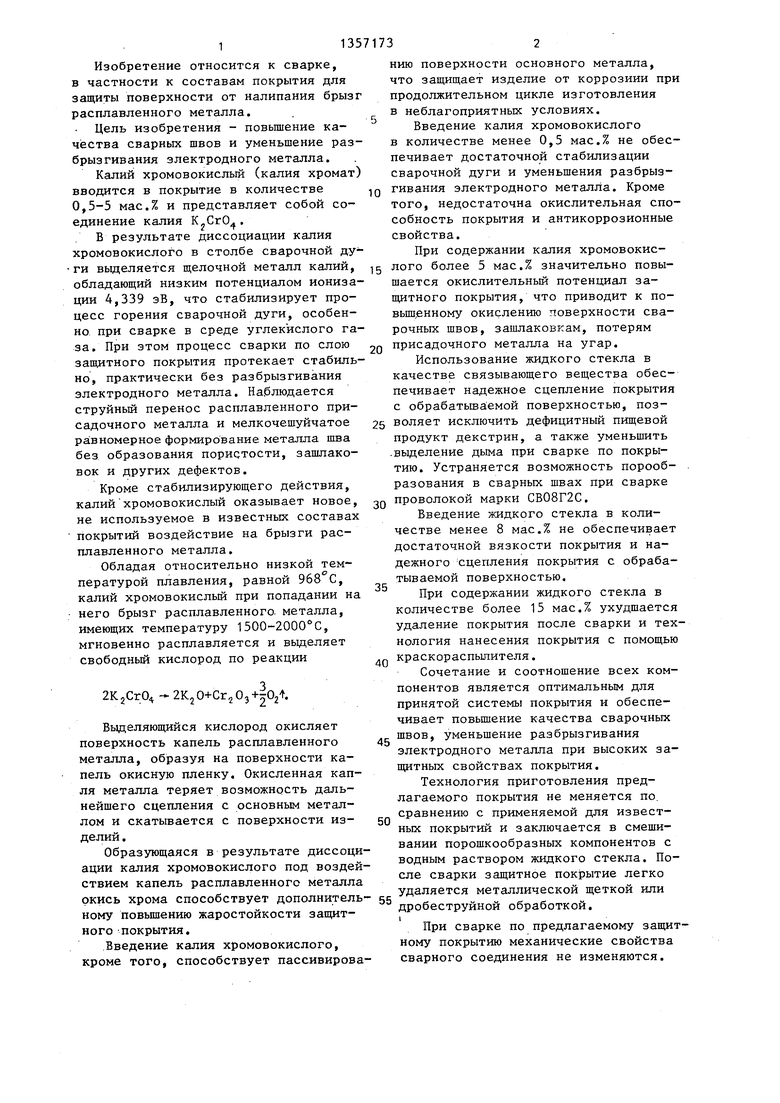

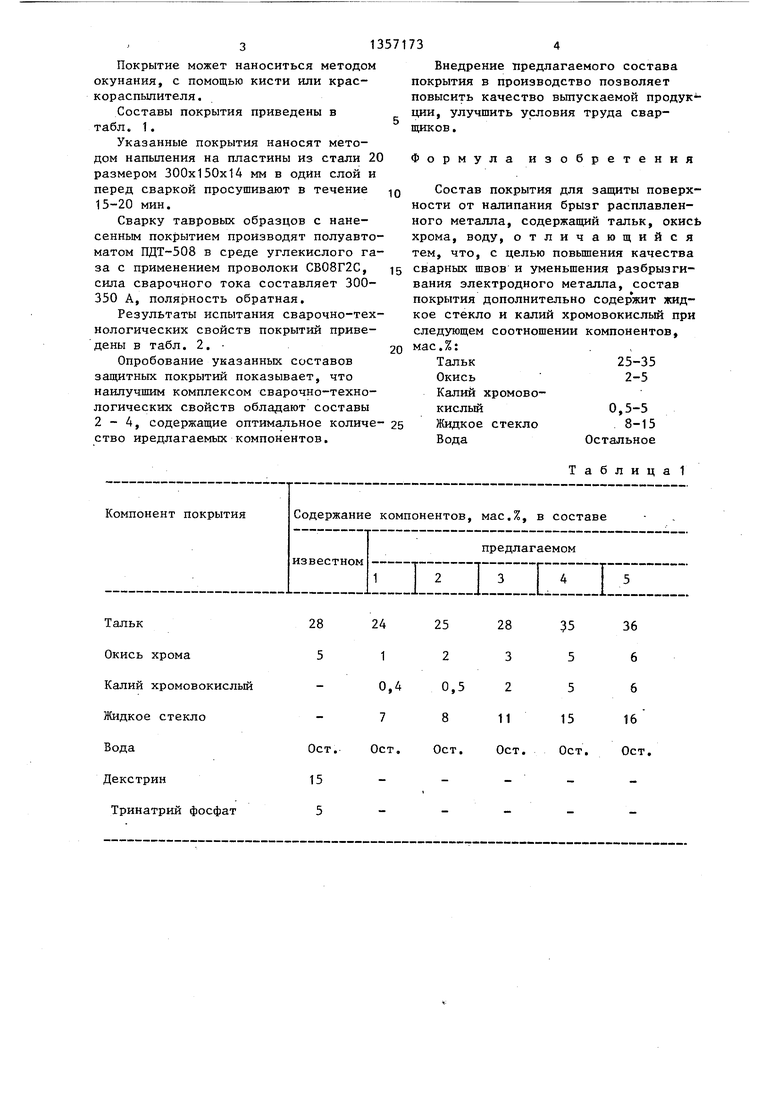

Составы покрытия приведены в табл. 1.

Указанные покрытия наносят методом напыления на пластины из стали 20 размером 300x150x14 мм в один слой и перед сваркой просушивают в течение 15-20 мин.

Сварку тавровых образцов с нанесенным покрытием производят полуавтоматом ПДТ-508 в среде углекислого газа с применением проволоки СВ08Г2С, сила сварочного тока составляет 300- 350 А, полярность обратная.

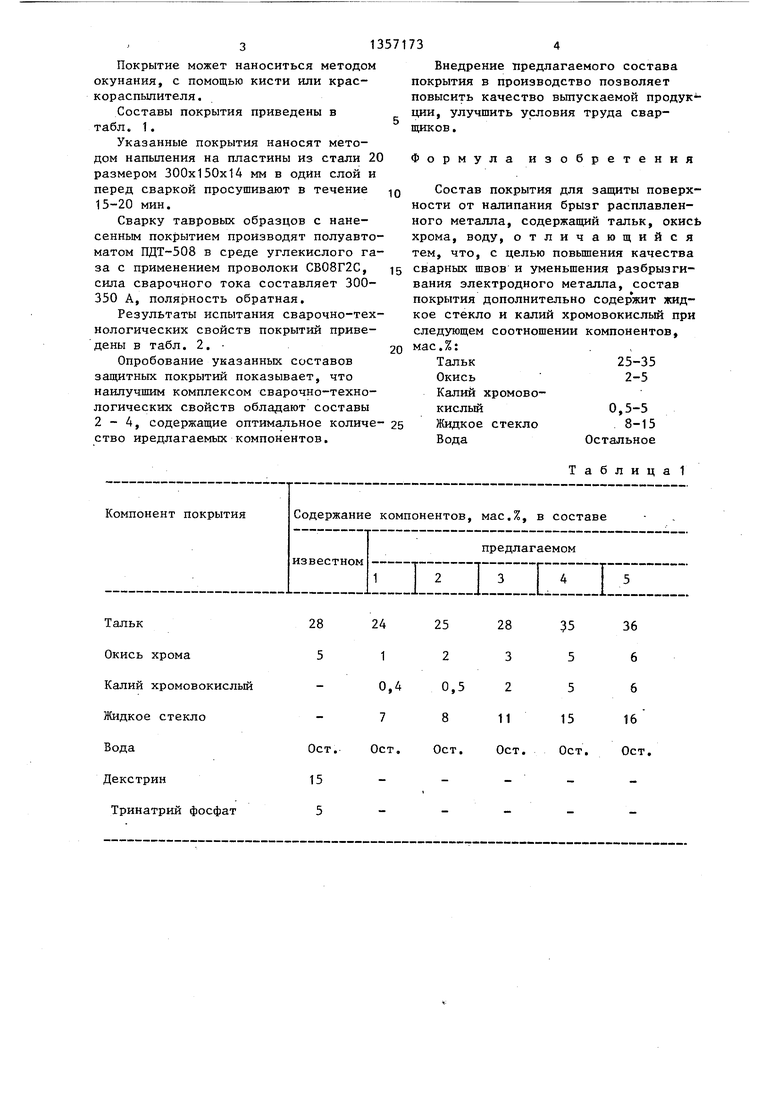

Результаты испытания сварочно-тех- нологических свойств покрытий приведены в табл. 2.

Опробование указанных составов защитных покрытий показывает, что наилучшим комплексом сварочно-техно- логических свойств обладают составы 2-4, содержащие оптимальное количе- ство иредлагаемых компонентов.

Тальк

Окись хрома Калий хромовокислый Жидкое стекло Вода

Декстрин Тринатрий фосфат

13571734

Внедрение предлагаемого состава покрытия в производство позволяет повысить качество вьшускаемой пpoдyк ции, улучшить условия труда сварщиков.

Формула изобретения

Состав покрытия для защиты поверхности от налипания брызг расплавленного металла, содержащий тальк, окис хрома, воду, отличающийся тем, что, с целью повьщгения качества сварных швов и уменьшения разбрызгивания электродного металла, состав покрытия дополнительно содер жит жидкое стекло и калий хромовокислый при следующем соотношении компонентов, мас.%:

Тальк25-35

Окись2-5

Калий хромовокислыйЖидкое стекло

Вода

0,5-5

8-15 Остальное

Таблица 1

Составитель Н.Гершанова Редактор Н.Тупица Техред А.Кравчук Корректор с.Черни

Заказ 5928/10 Тираж 970Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ПОКРЫТИЯ ДЛЯ ЗАЩИТЫ ПОВЕРХНОСТИ ОТ НАЛИПАНИЯ БРЫЗГ РАСПЛАВЛЕННОГО МЕТАЛЛА | 1990 |

|

RU2072906C1 |

| Состав покрытия для защиты поверхности от налипания брызг расплавленного металла | 1989 |

|

SU1673353A1 |

| Состав электродного покрытия для холодной сварки чугуна | 1988 |

|

SU1532254A1 |

| Состав покрытия для защиты поверхности от налипания брызг расплавленного металла | 1988 |

|

SU1532251A1 |

| Состав покрытия для защиты поверхности от налипания брызг расплавленного металла | 1985 |

|

SU1260156A1 |

| Электрод для сварки чугуна | 1989 |

|

SU1676776A1 |

| СПОСОБ ЗАЩИТЫ СОПЕЛ К СВАРОЧНЫМ ГОРЕЛКАМ | 1991 |

|

RU2079457C1 |

| ЭЛЕКТРОД ДЛЯ СВАРКИ ЖАРОПРОЧНЫХ СПЛАВОВ | 2009 |

|

RU2408451C1 |

| Состав электродного покрытия | 1983 |

|

SU1107996A1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ ДЛЯ СВАРКИ ЖАРОПРОЧНЫХ СПЛАВОВ | 2010 |

|

RU2455139C1 |

Изобретение относится к сварке, в частности к составам покрытия для защиты поверхности от налипания брызг расплавленного металла. Цель изобретения - повьшение качества сварных швов и уменьшение разбрызгивания электродного металла. Введение в состав, содержащий тальк 25-35 мас.%; окись хрома 2-5 мас,% и воду - остальное, калия хромовокислого 0,5- 5 мас.% и жидкого стекла 8-15 мас.% обеспечивает высокое качество металла шва без пор и зашлаковок, а также создает струйный перенос расплавленного присадочного металла. Процесс горения дуги стабилизируется за счет диссоциации калия хромовокислого. Введение жидкого стекла в состав покрытия обеспечивает вязкость покрытия и надежное его сцепление с обраба- тьшаемой поверхностью. 2 табл. оо сд оо

| Авторское свидетельство СССР № 923784, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Состав покрытия для защиты поверхности от налипания брызг расплавленного металла | 1978 |

|

SU721294A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-12-07—Публикация

1986-04-09—Подача