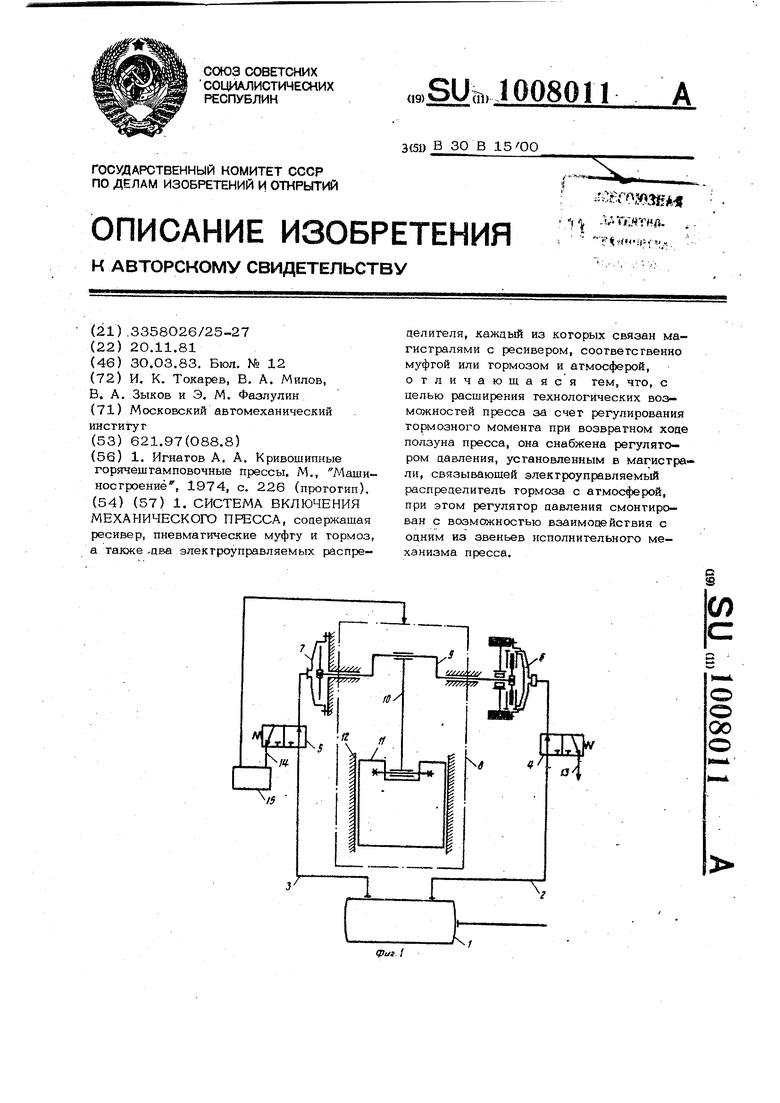

2.Система по п. 1, отличаю ш а я с я тем, чго регулятор давления выполнен в вице полого цилинцра и двух размещенных в нем соосно дисков с отверстиями, один из которых соединен с одним из валов пресса, а другой нэпод-« вижно закреплен в цилинцре.

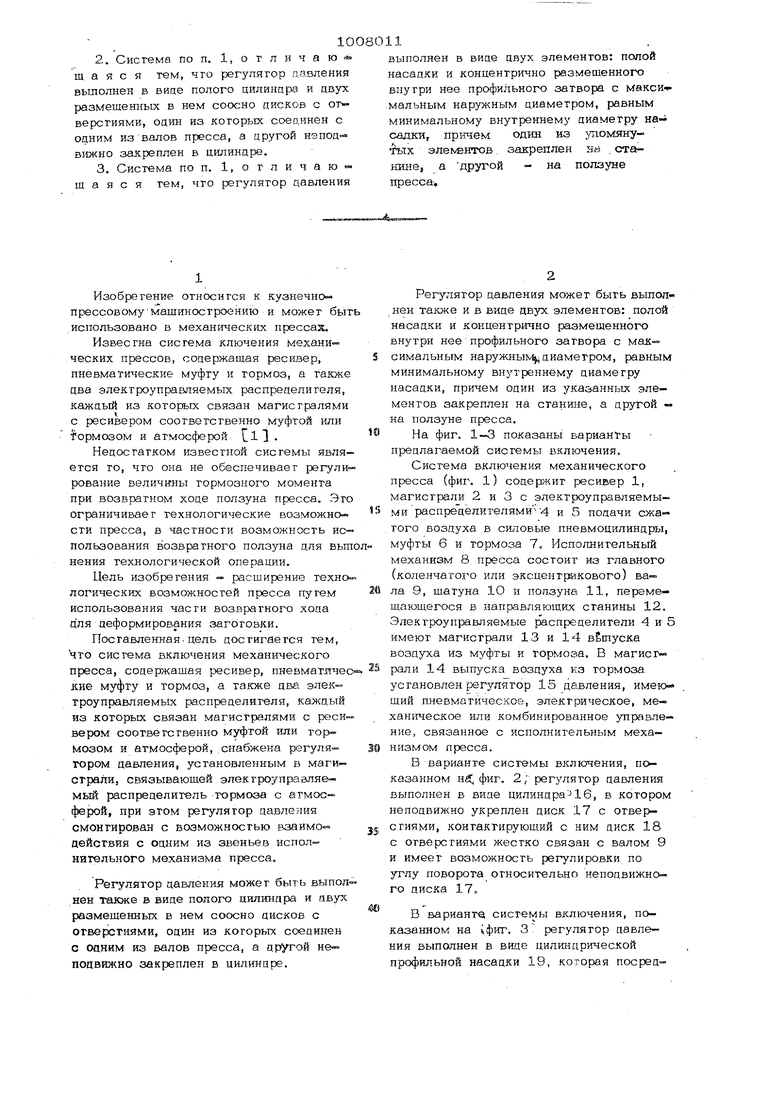

3.Система по п. 1, о г л и ч а ю ш а я с я гем, что регулятор цавления

выполнен в вице цвух элементов: полой насадки и концентрично размещенного внутри нее профильного затвора с макси .мальным наружным циаметром, равным минимальному внутреннему диаметру насадки, причем один из -дюмянуfeix элекентов. закреплен на . станиие, а другой - на ползуне пресса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА УПРАВЛЕНИЯ МУФТОЙ И ТОРМОЗОМ МЕХАНИЧЕСКОГО ПРЕССА | 1994 |

|

RU2057024C1 |

| ГОРИЗОНТАЛЬНО-КОВОЧНАЯ МАШИНА | 2005 |

|

RU2310540C2 |

| Винтовой пресс | 1990 |

|

SU1750955A1 |

| ВИНТОВОЙ ПРЕСС | 1993 |

|

RU2063341C1 |

| Винтовой пресс | 1986 |

|

SU1348216A1 |

| ВИНТОВОЙ ПРЕСС С МУФТОВЫМ ПРИВОДОМ | 2005 |

|

RU2312768C2 |

| Прижимной ползун кривошипного пресса двойного действия | 1983 |

|

SU1148801A1 |

| Винтовой пресс | 1987 |

|

SU1497043A1 |

| Винтовой пресс | 1988 |

|

SU1539076A1 |

| Механический пресс | 1982 |

|

SU1071358A1 |

1. СИСТЕМА ВКЛЮЧЕНИЯ МЕХАНИЧЕСКОГО ПРЕССА, сопержашая ресивер, пневматические муфту и тормоз, а также .два электроуправляемых pacripeцелителя, кажцьй из которых связан магистралями с ресивером, соответственно муфтой или тормозом и атмосферой, отличающаяся тем, что, с целью расширения технологических возможностей пресса за счет регулирования тормозного момента при возвратном ходе ползуна пресса, она снабжена регулятором давления, установленным в магистрали, связывающей электроуправляемый распределитель тормоза с атмосферой, при этом регулятор давления смонтирован с возможностью взаимодействия с одним из звеньев исполнительного механизма пресса. (Л о о 00

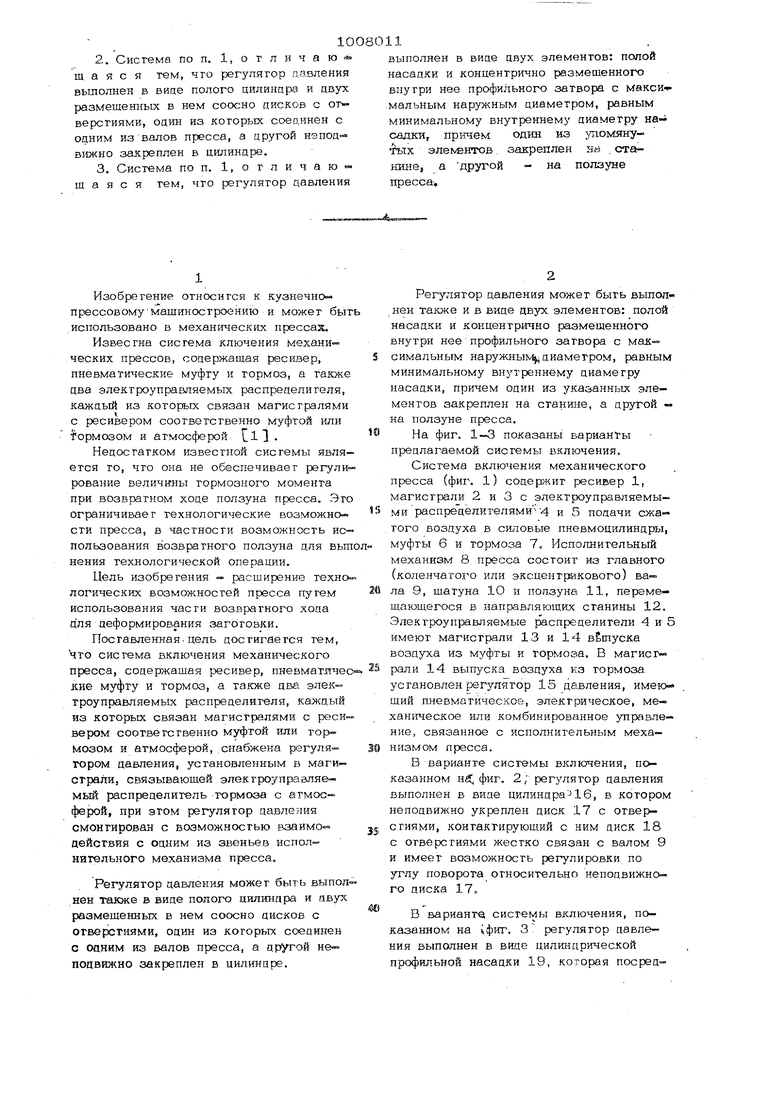

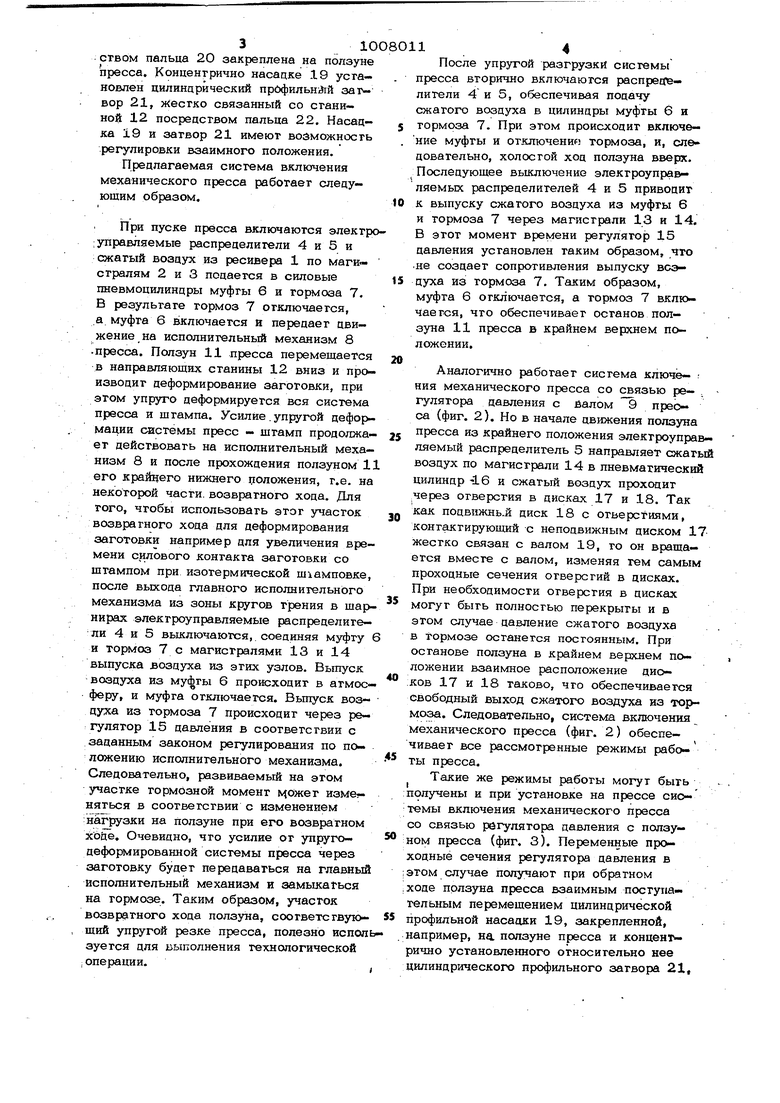

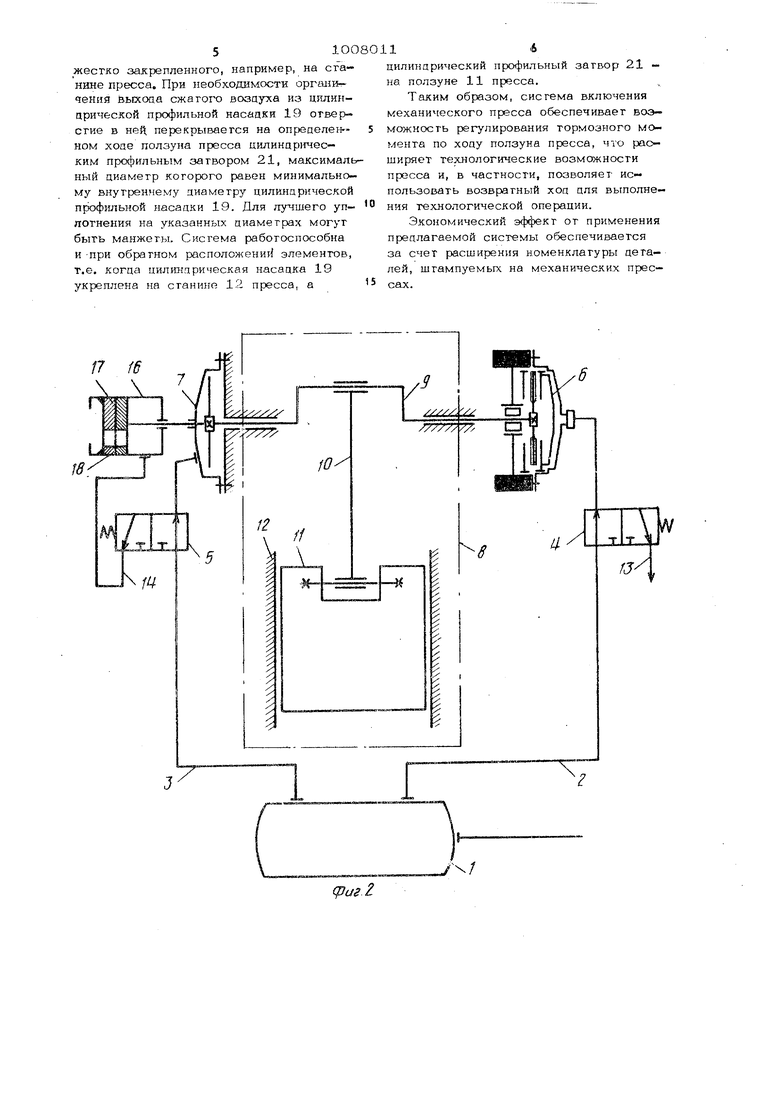

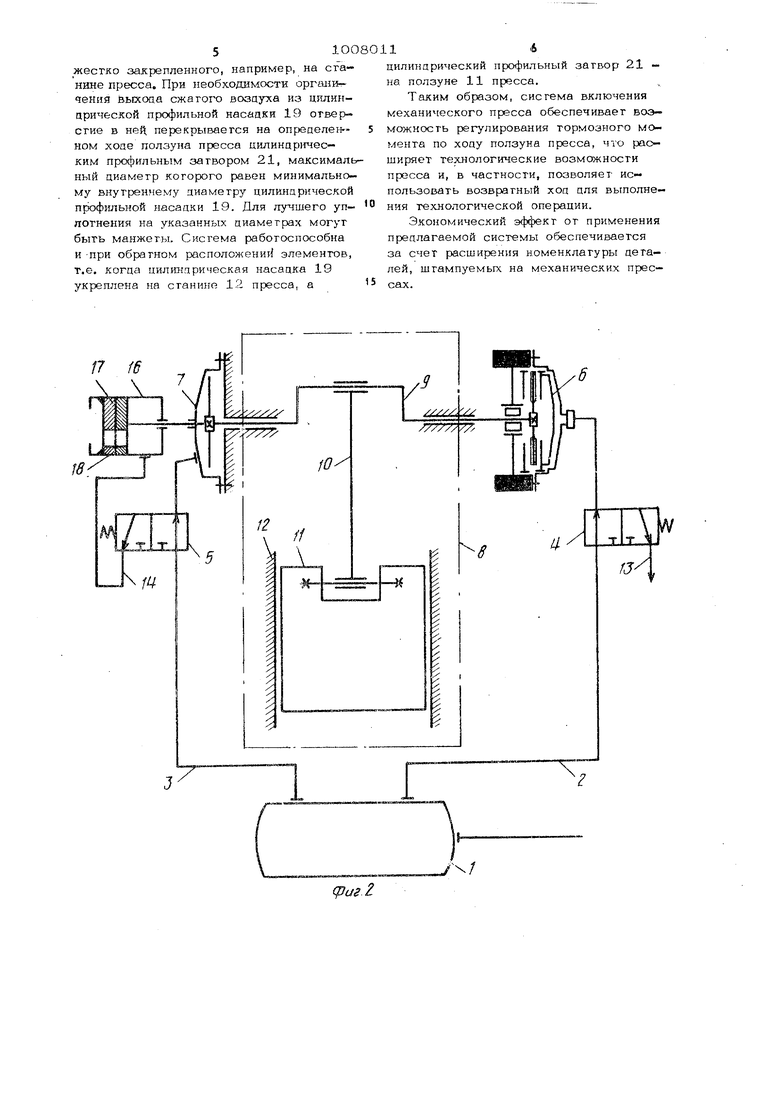

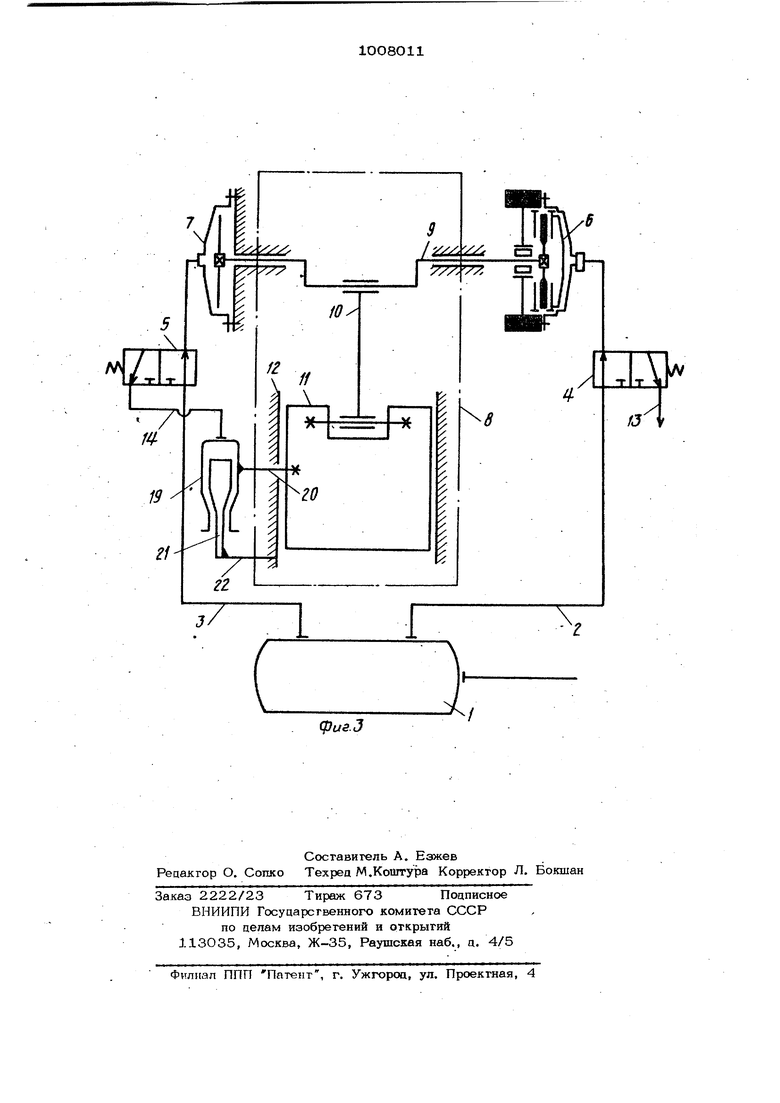

Изобретение относится к кузнечно прессовомумашиностроению и может бы использовано в механических прессах. Известна система ключения механических прессов, содержащая ресивер, пневматические муфту и тормоз, а такж два электроуправляемых распределителя, каждый из которых связан магистралями с ресивером соответственно муфтой или Тормозом и атмосферой tilНедостатком известной системы явля ется то, что она не обеспечивает регули рование величины тормозного момента при возвратном ходе ползуна пресса. Эт ограничивает технологические возможно- сти пресса, в частности возможность ис пользования возвратного ползуна для вьш нения технологической операции. Цель изобретения «« расширение техно логических возможностей пресса путем использования части возвратного хода для деформирования заготовки. Поставленная.цель достигается тем, что система включения механи еского пресса, содержащая ресивер, пневматяче кие муфту и тормоз, а также два электроуправляемых распределителя, каждый из которых связан магистралями с реси вером соответственно муфтой или тормозом и атмосферой, снабжена регуля- тором давления, установленным в магистрали, связывающей элекгроуправляе- мьй распределитель -гормоза с атмосферой, при этом регулятор давления смонтирован с возможностью взаимо«« действия с одним из звеньев исполнительного механизма пресса. Регулятор давления может быть выпол нен также в виде полого цилиндра и авух размешенных в нем соосно дисков с отверсгнями, один из которых соединен с одним из валов пресса, а другой неподвижно закреплен в щшкнаре. Регулятор давления может быть выпоп нен также и в виде двух элементов: полой насадки и концентрично размещенного внутри нее профильного затвора с мак симальным наружнык- диаметром, равным минимальному внутреннему диаметру насадки, причем один из указанных элементов закреплен на станине, а другой - на ползуне пресса. На фиг. 1-3 показаны варианты предлагаемой системы включения. Система включения механического пресса (фиг, 1) содержит ресивер 1, магистрали 2 и 3 с электроуправляемы- мираспре делйтелями--4 и 5 подачи сжатого воздуха в силовые пневмоцилиндры, муфты 6 и тормоза 7. Исполнительный механизм 8 пресса состоит из главного (коленчаго1 о или эксцентрикового) ва- ла 9, щатуна 1О и ползуна 11, перемещающегося в направляющих станины 12. Электроуправляемые распределители 4 и 5 имеют магистрали 13 и 14 вЁшуска воздуха из муфты и тормоза, В магистрали 14 выпуска воздуха кз тормоза установлен регулятор 15 давления, имею- щий пневматическое, электрическое, механическое Или комбинированное управление, связанное с исполнительным механизмом пресса. В варианте системы включения, показанном н(, фиг. 2; регулятор давления выполнен в виде цилиндра- 16, в котором неподвижно укреплен диск 17 с отверстиями, контактирующий с ним диск 18 с отверстиями жестко связан с валом 9 и имеет возможность регулировки по углу поворота относительно неподвижного диска 17, В варианте системы включения, показанном на ;,фиг. 3 регулятор давления выполнен в виде цилиндрической профильной насадки 19, которая посредством пальца 20 закреплена на ползуне пресса. Концонгрично насацке 19 установлен цилиндрический прйфильнАй загвор 21, жестко связанный со станиной 12 посредством пальца 22. Насадка 19 и затвор 21 имеют возможность регулировки взаимного положения. Предлагаемая система включения механического пресса работает следующим образом. При пуске пресса включаются электр : управляемые распределители 4 и 5 и сжатый воздух из ресивера 1 по маги- стралям 2 и 3 подается в силовые пневмоцилиндры муфты 6 и тормоза 7. В результате тормоз 7 отключается, .а. муфта 6 включается и передает движение на исполнительный механизм 8 Пресса. Ползун 11 пресса перемещается в направляющих станины 12 вниз и производит деформирование заготовки, при этом упруго деформируется вся система пресса и штампа. Усилие. упругой дефор мации системы пресс - штамп продолжает действовать на исполнительный механизм 8 и после прохождения ползуном 1 его крайнего нижнего положения, т.е. на некоторой части, возвратного хода. Для того, чтобы использовать этот участок возвратного хода для деформирования заготовки например для увеличения вре мени силового контакта заготовки со штампом при изотермической щгамповке после выхода главного исполнительного механизма из зоны кругов трения в шар нирах электроуправляемые распределите- ЛИ 4 и 5 выключаются,. соединяя муфту и тормоз 7с магистралями 13 и 14 выпуска воздуха из этих узлов. Вьшуск воздуха из 6 происходит в атмос феру, и муфта отключается. Вьшуск воздуха из тормоза 7 происходит через регулятор 15 давления в соответствии с заданным законом регулирования по по- ложению исполнительного механизма. Следовательно, развиваемый на этом участке тормозной момент (0жет изме няться в соответствии с изменением н&грузки на ползуне при его возвратном хоце. Очевидно, что усилие от упругодеформированной системы пресса через заготовку будет передаваться на главны исполнительный механизм и замыкаться на тормозе. Таким образом, участок возвратного хода ползуна, соответствую- щий упругой резке пресса, полезно испол зуется для выполнения технологической I операции. После упругой разгрузки системы пресса вторично включаются распределители 4 и 5, обеспечивая подачу сжатого воздуха в цилиндры муфты 6 и тормоза 7. При этом происходит включе- ние муфты и oтключeниf тормоза, и, следовательно, холостой ход ползуна вверх. Последующее выключение электроуправляемых распределителей 4 и 5 приводит к выпуску сжатого воздуха из муфты 6 и тормоза 7 через магистрали 13 и 14. В этот момент времени регулятор 15 давления установлен таким образом, что ,не создает сопротивления выпуску воздуха из тормоза 7. Таким образом, муфта 6 отключается, а тормоз 7 включается, что обеспечивает останов ползуна 11 пресса Б крайнем верхнем положении. Аналогично работает система ключе- г ния механического пресса со связью ре- , гулятора давления с валом 9 прео са (фиг. 2). Но в начале движения ползуна пресса из крайнего положения электроуправляемый распределитель 5 направляет сжатый воздух по магистрали 14 в пневматический цилиндр -16 и сжатый воздух проходит через отверстия в дисках 17 и 18. Так как подвижнь-й диск 18 с отверстиями, контактирующий с неподвижным диском 17 жестко связан с валом 19, то он вращается вместе с валом, изменяя тем самым проходные сечения отверстий в дисках. При необходимости отверстия в дисках могут быть полностью перекрыты и в этом случае давление сжатого воздуха в Тормозе останется постоянным. При останове ползуна в крайнем верхнем положении взаимное расположение дио:ков 17 и 18 таково, что обеспечивается свободный выход сжатого воздуха из тормоза. Следовательно, система включения механического пресса (фиг. 2) обеспечивает все рассмотренные режимы работы пресса. Такие же режимы работы могут быть получены и при установке на прессе сиотемы включения механического пресса со связью регулятора давления с ползуном пресса (фиг. 3). Переменные проходные сечения регулятора давления в этом случае подучают при обратном ходе ползуна пресса взаимным поступательным перемещением цилиндрической профильной насадки 19, закрепленной, например, на ползуне пресса и концен рично установленного относительно нее цилиндрического профильного затвора 21, жестко закрепленного, например, на era- нине пресса. При необходимости органи чення Выхоца сжатого воздуха из цилиндрической профильной насадки 19 отверстие в ней. перекрывается на опрецелен- ном хоае ползуна пресса цилиндрическим профильным затвором 21, максималь ный диаметр когорого равен минимальному внутреннему диаметру цилинарической профильной насадки 19. Для лучшего уп- лотнения на указанных диаметрах могут быть манжеты. Система работоспособна И -при обратном расположений элементов, т.е. когда цилинарическая насацка 19 укреплена на станине 1.2 пресса, а

(pus Z цилиндрический профильный затвор 21 на ползуне 11 пресса. Таким образом, система включения механического пресса обеспечивает возможность регулирования тормозного момента по ходу ползуна пресса, что расширяет технологические возможности пресса и, в частности, позволяет использовать возвратный ход для выполнения технологической операции. Экономический эффект от применения предлагаемой системы обеспечивается за счет расширения номенклатурь деталей, штампуемых на механических прессах.

19 Л 21

J/

(pus.3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Игнатов А, А | |||

| Кривошипные горячештамповочные прессы | |||

| М., Машиностроение, 1974, с | |||

| Переносное устройство для вырезания круглых отверстий в листах и т.п. работ | 1919 |

|

SU226A1 |

Авторы

Даты

1983-03-30—Публикация

1981-11-20—Подача