Изобретение относится к .техноло гии получения силикатных строитель ных материалов и может быть исполь зовано для изготовления теплоизоля ционных изделий автоклавного тверде ния. Известна сырьевая смесь f1 для получения силикатного кирпича вкл1 чающая следующие компоненты, вес.% Известь; 8-10 Песок88-91 Отходы от меха- нической шлифовки и химической полировки стекла1-2 Смесь указанных компонентов увла няют , прессуют и затем подвергают автоклавной обработке. Однако известный материал имеет недостаточную прочность. Наиболее близкой к предлагаемой по технической сущности и достигаемому эффекту является сырьевая смесь 23дпя теплоизоляционного ма териала, включающая следующие компоненты, мае.ч. . Волластонит Известь Кремнеземистый .компонент Волокно органиlecKoeИз указанной сырьевой смеси с влажностью более 50% формуют образцы, которые после гидротермальной обработки .содержат тоберморит и име ют объемную массу 560-1280 кг/м. Полученный на основе этой композиции теплоизоляционный материал представляет собой тоберморитовую матрицу, армированную волластонитом Однако изделия на основе известной композиции обладают недостаточн высокой механической прочностью и имеют высокий коэффициент теплопроводности. Цель изобретения - повышение механической прочности изделий и умен шение коэффициента теплопроводности Поставленная цель достигается тем, что сырьевая смесь для получения теплоизоляционного изДелия, вкл чающая волластонит,извёстково-кремн земистый компонент и заполнитель,в ка честве известково-кремнеземистого компонента содержит гидросиликат кал ция типа C-S-HIIJ, а в качестве заполнителя - шлифовальные отходы сте кольного производства и дополнитель пиритные огарки при следующем соотношении компонентов, вес.% 27,3-40,0 Волластонит Гидросиликат C-S-H(I) 40,0-60,0 Шлифовальные отходы стеколь9,0-18,5 ного производства 2,5-3,7 Пиритные огарки Получение теплоизоляционных изделий из данной сырьевой смеси основано на совокупности процессов взаимодействия и превращения указаншлх компонентов в гидротермальных условиях. Гидросиликат кальция С-S-H(l) перекристалли зовывается в тобермбрит, волокнистые кристаллы которого способствуют, уплотнению структуры и росту прочности изделия. Одновременно в автоклавных условиях отмечается и частичная реГидратация волласто-. вита - безводного силиката, который под давлением насыщенного пара начинает присоединять воду. При этом Ьроисходит- самоармирование вещества. Полученный на основе предлагаемой композиции материал состоит из тоберморитовой матрицы, армированной обычным и дегидратированным волластонитом. Наличие в исходной смеси шлифовальных отходов стекольного производства необходимо для усиления каркаса структуры гидросиликатной связки и тем самым для обеспечения максимальной прочности изделий. Роль пиритных огарков заключается в увеличении растворимости шлифовальных отходов - шлифовального песка, явля- . ющегося малоактивной разновидностью S i 02. Композицию составляют по общепринятой методике подготовки силикатных масс, подвергаемых формовке образцов с последующим гидротермальным твердением в автоклаве. Для составления предлагаеьюй формовочной композиции в качестве основных сырьевых компонентов используют: Волластонит синтетический модификации 6 - CS удельной поверхности 1400 , полученный обжигом смеси извести и кремнеземистых отходов производства фтористого алюминия; гидросиликат кальция типа С-S-Н(I) удельной поверхности 1500 шлифовальные отходы стекольного производства удельной поверхности .50 100 м2/кг, химического состава, мас.%: SiOj 96,0; AlgO- 2,28} соединения Ma, Са, Mg и С г - остальное; пиритные огарки удельной поверхностью 250 , характеризующиеся сл.едуюищм химическим составом, мас.%:SiOj 11,25; А1205 4,52; 77,01; SOj 3,98; соединения Са, Mg - остальное.

Композицию готовят из следующих компонентов, мас.%:

Волластонит27,3

Гидросиликат кальция C-S-H(I) 60,0

Шлифовальные отходы стекольного, производства 10,0

Пиритные огарки. 2,7

После тщательного перемешивания компонентов добавляют необходимое для формовки количество воды (15-20 от массы 100% сухихвеществ), затем осуществляют формование образцов прессовкой под давлением 10 МПа в метгшлических формах-цилиндрах высотой и диаметрЬм 20 мм. Образцы подвергают гидротермальной обработке при по режиму 2+8+2 ч, после чего высушивают до постоянной массы при 80°С и рпределяют физико-механические показатели;

Объемная масса, кг/м 670

Прочность на сжатие,

МПа28,4

0

Коэффициент тепло. проводности,

ккал/м«ЧГрад0,09 .

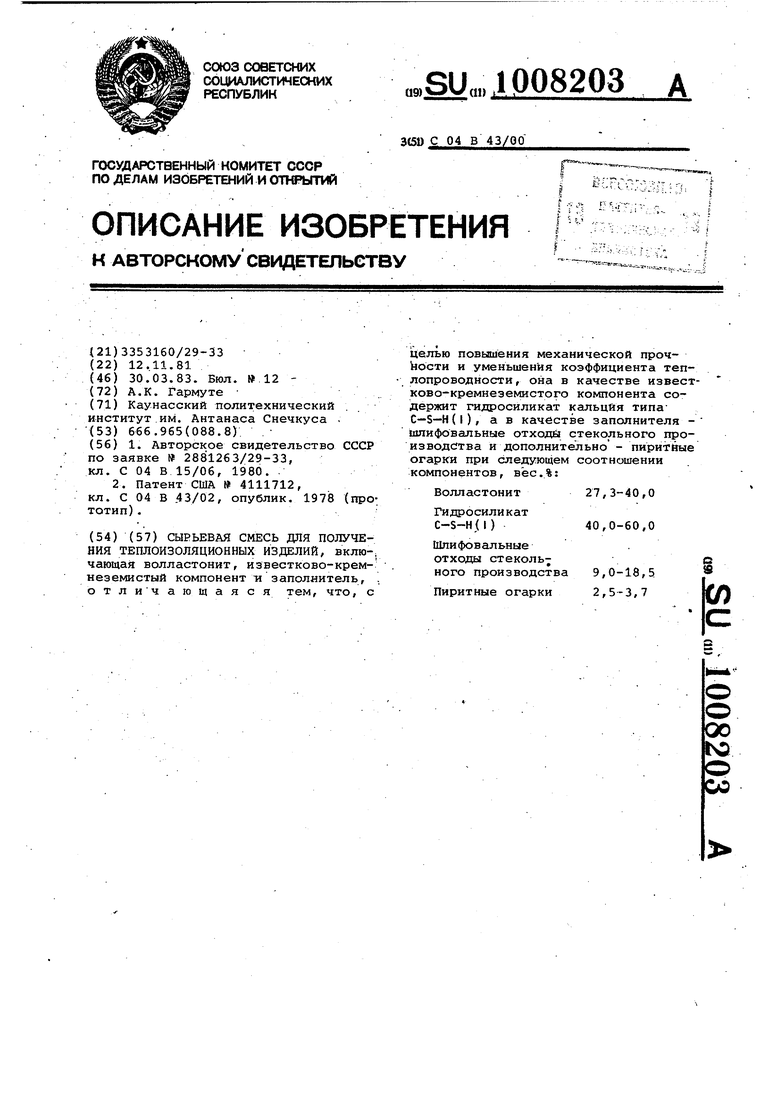

В таблице приведены составы предлагаемой смеси и результаты испыта5ний теплоизоляционных материалов, полученных на основе предлагаемых и известной смесей..

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления силикатных изделий | 1981 |

|

SU975650A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКИХ СИЛИКАТНЫХ СТЕНОВЫХ МАТЕРИАЛОВ ДЛЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И СТРОИТЕЛЬНОЕ ИЗДЕЛИЕ | 2006 |

|

RU2303015C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕРМОСИЛИКАТНОГО МАТЕРИАЛА | 2006 |

|

RU2323190C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ТЕРМОСИЛИКАТНОГО МАТЕРИАЛА | 2003 |

|

RU2258682C1 |

| Сырьевая смесь для получения теплоизоляционного строительного материала | 1980 |

|

SU897748A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКИХ СИЛИКАТНЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И СТРОИТЕЛЬНОЕ ИЗДЕЛИЕ | 2009 |

|

RU2408555C1 |

| Сырьевая смесь для изготовления строительных изделий | 1986 |

|

SU1418324A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СМЕСИ ДЛЯ ЯЧЕИСТЫХ СИЛИКАТНЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И СТРОИТЕЛЬНОЕ ИЗДЕЛИЕ | 2009 |

|

RU2409534C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНОГО КИРПИЧА И СТЕНОВЫХ МАТЕРИАЛОВ | 2002 |

|

RU2243180C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНЫХ СТЕНОВЫХ ИЗДЕЛИЙ И СИЛИКАТНОЕ СТЕНОВОЕ ИЗДЕЛИЕ | 2006 |

|

RU2303014C1 |

СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ, вклю-j чающая волластонит, известково-кремнеземистый компонент я заполнитель, . отличающаяся тем, что, с целью повышения механической прочkocTH и уменьшения коэффициента теплопроводности , она в качестве известково-кремнеземистого компонента содержит гидросиликат кальция типаС-S-Н(I), а в качестве заполнителя шлифовальные отхода стекольного производства и дополнительно - пиритйые огарки при следующем соотношении компонентов, вес.%: 27,3-40,0 Волластонит Ги дросили кат C-S-H(I) 40,0-60,0 Шлифовальные отходы стеколь § 9,0-18,5 ного производства сл 2,5-3,7 Пиритные огарки

Предла-,

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР по заявке № 2881263/29-33, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США 4111712, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

Авторы

Даты

1983-03-30—Публикация

1981-11-12—Подача