t

Изобретение относится к производ- ству строительных материалов, а именно к изготовлению теплоизоляционного строительного материала на основе извести и высокоактивного кремнеземистого компонента.

Известна сырьевая смесь для изготовления легковесного строительного материала, включающая активные силикаты кальция, полученные под небольшим давлением (8 - 50 мг/см ) из смеси известкового молока и водной суспензии кристаллического кремнеземистого компонента р .

Недостаток этой смеси - необходимость измельчения кремнезёмистого компонента и применения гидротермальной обработки.

Наиболее близка к предложенной сырьевая смесь, включающая известь, армирующее волокно, наполнитель и добавки 2.

После перемешивания с водой из этой массы формуются изделия, котбрые затем высушиваются методом высокочастотного нагрева. Твердение изделий происходит в результате карбонизации в атмосфере углекислого газа.

Недостаток известной сырьевой смеси заключается в необходимости высокочастотного нагрева и атмосферы углекислого газа, обеспечивающего реакцию карбонизации.

10

Цель изобретения - повышение прочности материала и упрощение технологического процесса за счет исключения автоклавной обработки.

Поставленная цель достигается тем,

15 что сырьевая смесь для получения теплоизоляционного строительного материала включающая известь, кремнеземистый компонент, добавку и воду, содержит в качестве кремнеземистого

20 компонента отходы производства фтористого алюминия, а в качестве добавки - силикат натрия при следующем соотношении компонентов, вес.:

Известь

Отходы производства

фтористого алюминия

Силикат натрия

Вода

Смесь получают следующим образом.

Взятые в определенных количествах кальциевый и кремнеземистый компоненты перемешивают, затем добавляют воду, силикат Натрия и смесь снова перемешивают до однородной консистенции.

Образцы изделий формуют способом литья в металлические формы, которые подвергают температурной обработке нагреву в обычной электрической сушилке при в течение ч. В это время известь активно взаимодействуе с кремнегелем отходов с образованием зародышей кристаллов гидросиликата кальция, придающего изделиям определенную прочность. Субмикроскопические кристаллы этого соединения самопроизвольно конденсируются.

П р и.м е р . Для составления сырьевой смеси, предназначенной для изготовления легковесного материала, в качестве основных компонентов пригоняют известь кипелку марки ч.д.а , просеянную через сито 0,ОбЗ и тонкодисперсные отходы производства фтористого алюминия, полученные из Кедайняйского химкомбината, следующего химического состава, %: SiO 80,77, ппп 15.73; AlF, 3,0, СаО 0,4; Na20 0,1. Отходы высушены при 8о°С и просеяны через сито 0,063Сначала перемешивают компоненты в сухом состоянии 10 мин, затем вводят силикат натрия вместе с водой затворения. Массу перемешивают до однородной консистенции.

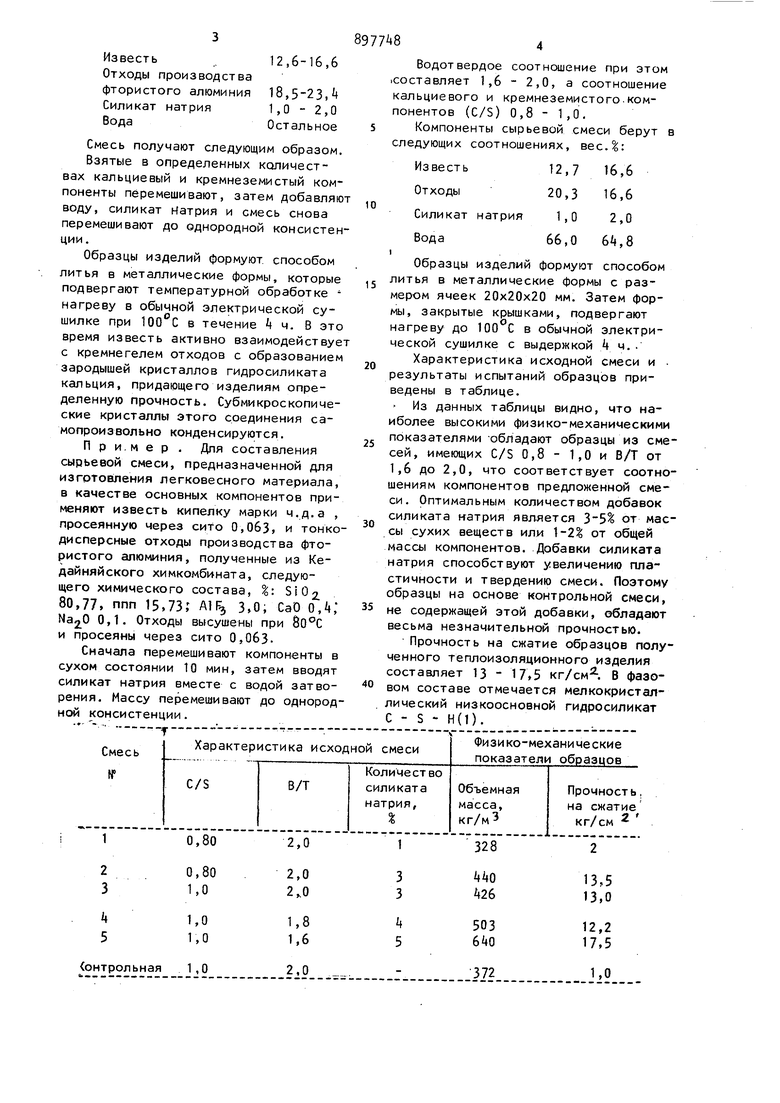

Водотвердое соотношение при этом .составляет 1,6 - 2,0, а соотношение кальциевого и кремнеземистого.компонентов (C/S) 0,8-1,0.

Компоненты сырьевой смеси берут в следующих соотношениях, вес.%:

Известь 12,7 16,6 Отходы 20,3 16,6 Силикат натрия 1,0 2,0

Вода66,0 6i,8

Образцы изделий формуют способом

литья в металлические формы с размером ячеек 20x20x20 мм. Затем формы, закрытые крышками, подвергают нагреву до 100°С в обычной электрической сушилке с выдержкой k ч..

Характеристика исходной смеси и результаты испытаний образцов приведены в таблице.

Из данных таблицы видно, что наиболее высокими физико-механическими показателями -обладают образцы из смесей, имеющих C/S 0,8 - 1,0 и В/Т от 1,6 до 2,0, что соответствует соотношениям компонентов предложенной смеси. Оптимальным количеством добавок силиката натрия является от массы сухих веществ или 1-21 от общей массы компонентов. Добавки силиката натрия способствуют увеличению пластичности и твердению смеси. Поэтому образцы на основе контрольной смеси, не содержащей этой добавки, обладают весьма незначительной прочностью.

Прочность на сжатие образцов полученного теплоизолядионного изделия составляет 13 кг/см. В фазовом составе отмечается мелкокристаллический низкоосновной гидросиликат С - S - Н(1).

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для получения теплоизоляционных изделий | 1981 |

|

SU1008203A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКИХ СИЛИКАТНЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И СТРОИТЕЛЬНОЕ ИЗДЕЛИЕ | 2009 |

|

RU2408555C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СМЕСИ ДЛЯ ЯЧЕИСТЫХ СИЛИКАТНЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И СТРОИТЕЛЬНОЕ ИЗДЕЛИЕ | 2009 |

|

RU2409534C1 |

| Сырьевая смесь для изготовления силикатных изделий | 1981 |

|

SU975650A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКИХ СИЛИКАТНЫХ СТЕНОВЫХ МАТЕРИАЛОВ ДЛЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И СТРОИТЕЛЬНОЕ ИЗДЕЛИЕ | 2006 |

|

RU2303015C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2002 |

|

RU2206536C1 |

| Сырьевая смесь для изготовления ячеистого бетона | 1987 |

|

SU1430384A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВСПЕНЕННОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2017 |

|

RU2657577C1 |

| Сырьевая смесь для изготовления автоклавных теплоизоляционных изделий | 1985 |

|

SU1294781A1 |

| АВТОКЛАВНЫЙ ЗОЛОПЕНОБЕТОН | 2004 |

|

RU2256632C1 |

0,80

2,0

328

Таким образом, npe/ iaraeMoe изобретение обеспечивает получение теплоизоляционного силикатного материала с небольшой объемной массой(00600 кг/м)при достаточно высокой механической прочности - 12-17 кг/см При этом значительно упрощается технологический процесс: отпадает необходимость измельчения кремнеземистого компонента, не требуется гидротермальная обработка, высокочастотный нагрев и т.д.

Внедрение предложенного изобретения позволит более чем в 2 раза удешевить выпуск продукции.

Формула изобретения

Сырьевая смесь для получения теплоизоляционного строительного материала, включающая известь, кремнеземистый компонент, добавку в воду.

отличающаяся тем, что, с; целью повышения прочности и упрощений тexнoлoгичeckoгo процесса за счет ис-ключения автоклавной обработки, она ; содержит в качестве кремнезц чистого компонента отходы производства фтористого алюминия, а в качестве добавки - силикат натрия при следующем соотношении компонентов, вес.%:

12,6-16,6

Известь

Отходы производства

18,5-23,«« фтористого алюминия

1,0-2,0

Силикат натрия Остальное Вода

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-01-15—Публикация

1980-04-25—Подача