(54) КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОВОЛОКНИСТЫХ нлит

нивапие блок-сополимера и заполнение пространства между волокнами. Одновременно протекает процесс отверждения блок-сополимера. Катализатором процесса отверждения служат аминосодержащие соединения, нанесенные на волокно. По мере прогрева плит возрастает степень вспенивания и соответственно увеличивается поверхность контакта блок-сополимера с волокном. В этих условиях аминосодержащие добавки, предварительно введенные в волокно, приходят в соприкосновение с блоксополимером и катализируют процесс отверждения.

Эпоксидно-новолачные блок-сополимеры представляют собой твердые термореактивные продукты частичной соиолимеризации эпоксидной (например ЭД-16) и новолачной (например № 18 или Идитол) смол, получаемые при 110-140° С в течение 0,5 - 6,0 ч при исходном соотношении компонентов 10 - 60 : 40 - 90 соответственно. При нагревании эпоксидно-новолачных блок-сополимеров при 160 - 200° С -в течение 3 - 20ч наблюдается их отверждение, т. е. переход в сшитое состояние с образованием термостабильных материалов.

При соотношении эпоксидная смола: новолачная смола менее 1:1 в блок-сополимер для более полного отверждения вводят отвердители новолачной смолы (например, уротропин в количестве 1 - 10% от массы смолы). Для обеспечения высокой прочности плит при низкой плотности в состав блок-сополимера вводят газообразователь (например, порофор ЧХЗ-57 в количестве 1 - 10% от массы смолы).

Использование эпоксидно-новолачных блоксополимеров в качестве связуюш,его позволяет получить высококачественные древесноволокнистые плиты, однако само по себе использование блок-сополимера не позволяет сократить процесс изготовления плит и не соответствует задачам повышения производительности оборудования, поскольку, как отмечалось выше, переход блок-сополимеров в сшитое состояние требует длительного нагревания при повышенных температурах.

Как показали исследования, использование древесного волокна, обработанного огнезашитным составом, из фосфорсодержаш,ей кислоты и аминосодержаш,их оснований, резко ускоряет отверждение эпоксидно-новолачных блок-сополимеров.

Таким образом, использование предлагаемой композиции позволяет сократить технологический процесс изготовления древесноволокнистых плит средней плотности или полутвердых плит с высокой прочностью, причем после прессования в течение 5-10 мин при 180 -210° С получают формостабильные плиты с высокой прочностью и хорошей водостойкостью (см. таблицу), что делает излишней операцию последующей термообработки.

Благодаря высокой адгезии блок-сополимера и его высокой когезионной прочности возникает прочная структура, обеспечивающая плитам хорошую формостабильность и влагопрочкость. Влагопрочность сохраняется несмотря на значительную пористость плит, так как при разложении газообразователя в этих условиях образуются преимущественно замкнутые поры.

Использование в композиции дефибраторного волокна, обработанного огнезащитным составом, обеспечивает получение древесноволокнистых плит с пониженной горючестью, которые выдерживают испытания в огневой трубе

и испытания методом поверхностного распространения пламени. Примеры.

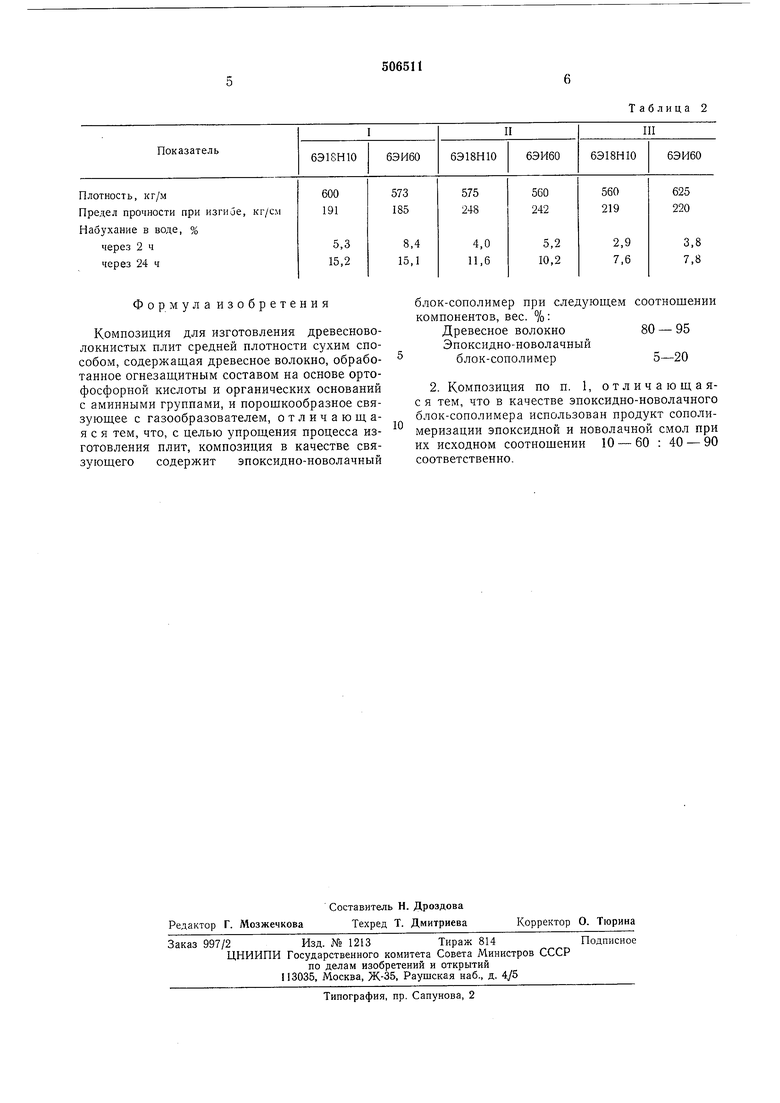

Дефибраторное волокно Вильнюсского завода обрабатывают огнезащитным составом с

расходом сухого состава 28,8%, сушат до воздушно-сухого состояния и смешивают с порошкообразнымэпоксидно-новолачным

блок-сополимером, полученным при двух соотношениях эпоксидной и ноБолачной смол:

соответственно 10:90 (марка 6Э18Н10) и 60 : 40 (марка 6ЭИ60). Содержание блок-сополимера в композиции варьируют в пределах от 5 до 20%. В состав блок-сополимера 6Э18Н10 вводят предварительно 8 вес. %

уротропина, а также во всех случаях порофор ЧХЗ-57 в количестве 1,5 вес. % от веса блок-сополимера. Волокнистый ковер подпрессовывают в холодном прессе при давлении 10 кгс/см2 и прессуют с ограничительными

рамками при 180° С и давлении 10 кгс/см в течение 10 мин.

Испытания в огневой трубе образцов всех плит дали следующие результаты: продолжительность самостоятельного горения и тления

не более 15 с, потеря массы не превышает 15%.

Таким образом, плйты, изготовленные из композиции по сухому способу без термообработки, полностью удовлетворяют требованиям

ГОСТ 4598-74, по которому полутвердые древесноволокнистые плиты с плотностью до 800 кг/см должны иметь предел прочности при изгибе не менее 100 кгс/см и набухание за 24 ч - не более 20%, все образцы выдерживают испытания в огневой трубе.

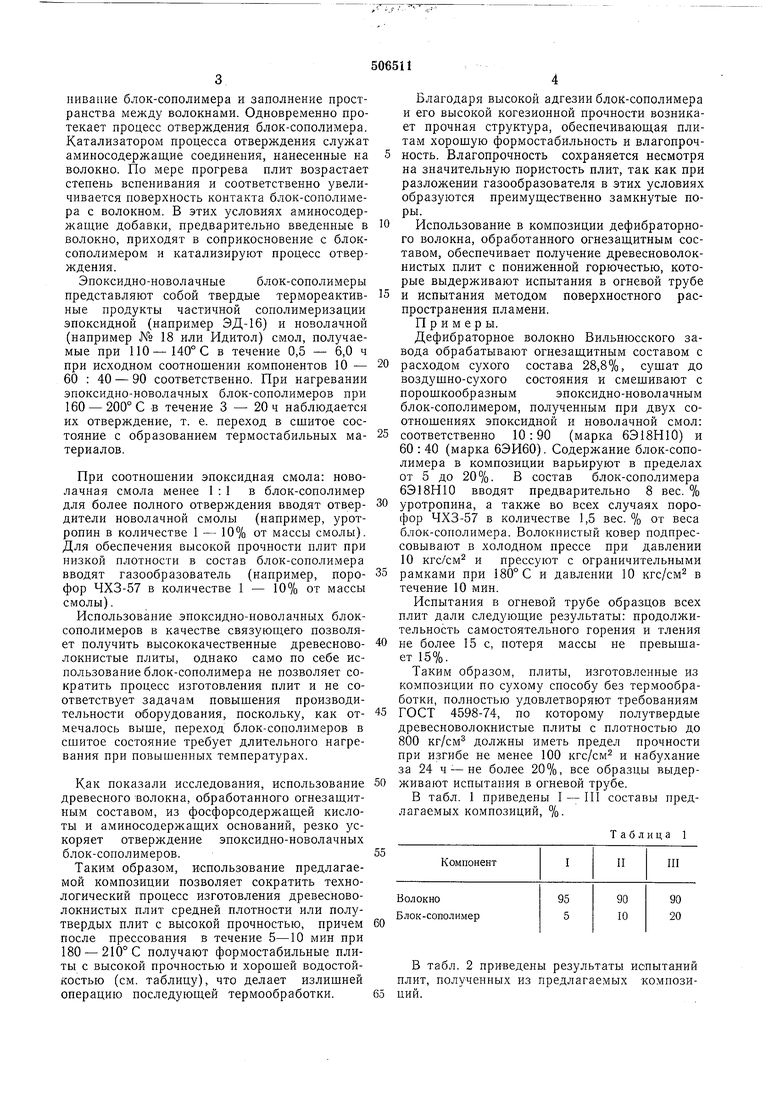

В табл. 1 приведены I - III составы предлагаемых композиций, %.

Таблица 1

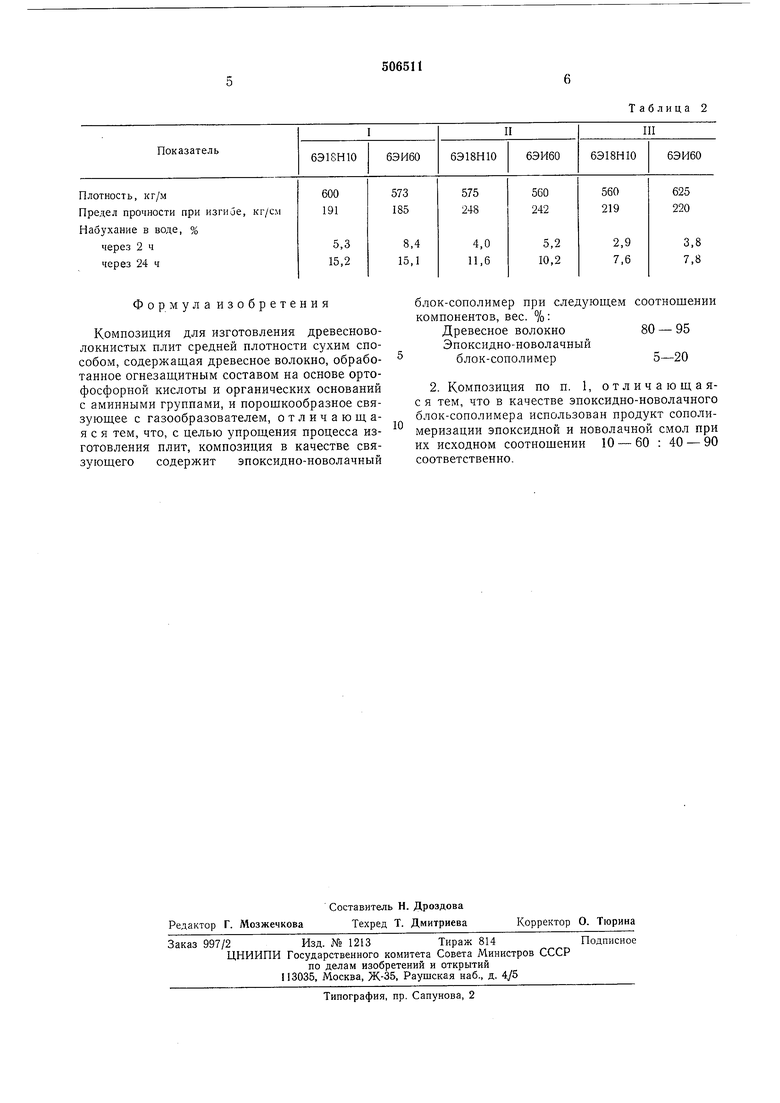

В табл. 2 приведены результаты испытаний плит, полученных из предлагаемых компози65 ций.

Формула изобретения

Композиция для изготовления древесноволокнистых плит средней плотности сухим способом, содержащая древесное волокно, обработанное огнезащитным составом на основе ортофосфорной кислоты и органических оснований с аминными группами, и порошкообразное связующее с газообразователем, отличающаяся тем, что, с целью упрощения процесса изготовления плит, композиция в качестве связующего содержит эпоксидно-новолачный

блок-сополимер при следующемсоотношении компонентов, вес. %:

Древесное волокно80 - 95

Эпоксидно-новолачный

блок-сополимер5-20

2. Композиция по п. 1, отличающаяс я тем, что в качестве эпоксидно-новолачного блок-сополимера использован продукт сополимеризации эпоксидной и новолачной смол при их исходном соотношении 10 - 60 : 40 - 90 соответственно.

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для изготовления древесноволокнистых плит | 1974 |

|

SU491481A1 |

| Композиция для изготовления огнезащищенных древесноволокнистых плит сухим способом | 1981 |

|

SU1008223A1 |

| Композиция для получения пенопласта | 1980 |

|

SU897790A1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2628784C1 |

| Способ получения высокопрочных и термостойких пенопластов | 2020 |

|

RU2772385C2 |

| ПОРОШКОВАЯ КОМПОЗИЦИЯ ДЛЯ ПЕНОПЛАСТА | 1992 |

|

RU2043374C1 |

| ПОЛИМЕРНАЯ ОГНЕЗАЩИТНАЯ КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОГО ПЕНОПЛАСТА | 2019 |

|

RU2746450C2 |

| ВСПЕНИВАЮЩАЯСЯ ПЛЕНОЧНАЯ КЛЕЕВАЯ КОМПОЗИЦИЯ | 1991 |

|

RU2034891C1 |

| СВЯЗУЮЩЕЕ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕКСТОЛИТОВ И ПРЕСС-КОМПОЗИЦИЙ | 2020 |

|

RU2740665C1 |

| Композиция для получения пенопласта | 1975 |

|

SU600155A1 |

Авторы

Даты

1976-03-15—Публикация

1974-11-01—Подача