С/

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Термоэлектрический способ контроля толщин одинаковых покрытий на различных основах | 1989 |

|

SU1635004A1 |

| МНОГОСЛОЙНАЯ БРОНЕПРЕГРАДА (ВАРИАНТЫ) | 2008 |

|

RU2388986C2 |

| Способ газовой цементации стальных изделий | 1986 |

|

SU1400128A1 |

| Способ получения спеченных изделий из материалов на основе железа | 1982 |

|

SU1119776A1 |

| Состав для нитроцементации стальных изделий | 1989 |

|

SU1696572A1 |

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ МАЛОУГЛЕРОДИСТЫХ СТАЛЕЙ | 1994 |

|

RU2057200C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ | 1998 |

|

RU2130507C1 |

| Способ газовой цементации стальных изделий | 1979 |

|

SU897893A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕПОДВИЖНОГО СОЕДИНЕНИЯ ТИПА ВАЛ-СТУПИЦА СТАЛЬНЫХ ДЕТАЛЕЙ (ВАРИАНТЫ) | 2012 |

|

RU2501986C2 |

| Способ неразрушающего контроля качества поверхностного слоя металла | 1977 |

|

SU670868A1 |

Изобретение относится к термоэлектрическому контролю промышленных изделий, в частности к способам контроля стальных изделий. Цель изобретения - обеспечение возможности определения глубины слоя цементации на изделиях из легированных сталей. Измеряют термоЭДС изделия после полного цикла термической обработки в зоне, где насыщение поверхности углеродом отсутствует, локально удаляют с поверхности изделия слой цементации. Толщину слоя цементации определяют из отношения величины термоЭДС, измеренной на поверхности изделия после цементации, к значению термоЭДС изделия в зоне, где насыщение поверхности углеродом отсутствует, затем измеряют термоЭДС на поверхности изделия в месте частичного удаления слоя цементации, а глубину слоя цементации находят по формуле. 1 ил., 2 табл.

Изобретение относится к термоэлектрическому контролю промышленных изделий и может быть использовано для контроля глубины слоя цементации на изделиях, изготовленных из высоколегированных сталей

Известен способ контроля цементированных слоев, согласно которому проводят послойное измерение микротвердости или содержания углерода в стали химическим способом на разном расстоянии от поверхности изделия. При этом за глубину слоя цементации принимают расстояние от поверхности, на котором микротвердость не менее 700 - 500 МПа, а содержание углерода не менее 0,35 - 0,4 мае. %. Метод является разрушающим, требует проведения

трудоемких операций либо послойного удаления с поверхности изделия цементированного слоя, либо приготовления металлографического шлифа в сечении слоя цементации

Наиболее близким техническим решением является способ контроля цементированных слоев на стали типа 18Х2Н4МА, основанный на зависимости термоЭДС на поверхности от содержания углерода.

В известном способе измеряют термоЭДС на поверхности изделия Значения термоЭДС и твердости находятся в прямой зависимости от содержания углерода в твердом растворе. Твердость слоя определяется твердостью эвтектоидного мартенсита, и увеличение содержания углерода не

О

VJ го со

CJ

о

влияем на ее значение, При содержании углерода в цементированном слое ниже эв- тектоидного имеем однозначною зависимость от него значений термоЭДС, а при равном или большем содержании зависимость отсутствует. Поэтому по величине термоЭДС измеренной на поверхности изделия, однозначно судить о глубине цементированного слоя на стальных изделиях не представляется возможным.

Цель изобретения - обеспечение возможности определения глубины слоя цементации на изделиях из легированных сталей.

При цементации поверхность стальных изделий насыщается углеродом. По мере продвижения в глубь изделия концентрация углерода уменьшается и приближается к среднему содержанию углерода в стали. Если принять во внимание, что процесс науглероживания стали при цементации происходит путем диффузии углерода, а также учесть, что термоЭДС стали пропорциональна концентрации в ней углерода, то распределение значений термоЭДС стали в цементированном слое должно удовлетворять следующему условию

Е A(t) exp t-b(t)h2, где Е - термоЭДС стали;

A(t) - параметр, определяемый изменением концентрации углерода при цементации за время t:

b(t) - параметр, зависящий от коэффициента диффузии углерода в стали D и времени цементации t;

h -- расстояние от поверхности изделия. Тогда для промышленных стальных изделий, подвергнутых цементации из твердой или газовой среды в течение времени t, когда A(t) на протяжении всего времени це мечтации остается постоянным (A(t)-const), можно записать следующие условия:

In (t)(Ah)2, In I1 b(t) h20

to

где Ei, Ј2 - термоЭДС цементированного изделия на поверхности и после удаления слоя цементации толщиной At;

ЕО - термоЭДС цементированного изделия на глубине h0, где концентрация углерода равна исходной концентрации его в стали.

Откуда для величины h0 можно записать следующее выражение:

ho

л. VlnJEj/Eo

Ah -г -р-т-f -

In Ei/E2

С учетом того, что за глубину слоя цементации принимают расстояние от поверхности изделия до середины переходной зоны, где концентрация углерода в стали равна 0,35 - 0,4 мас.%, то глубину слоя цементации hu следует определить из соотношения

10

hu K Ah

где К - коэффициент, величина которого определяется экспериментально в зависимости от материала горячего электрода.

С- химического состава стали и режима химико-термической обработки стального изделия.

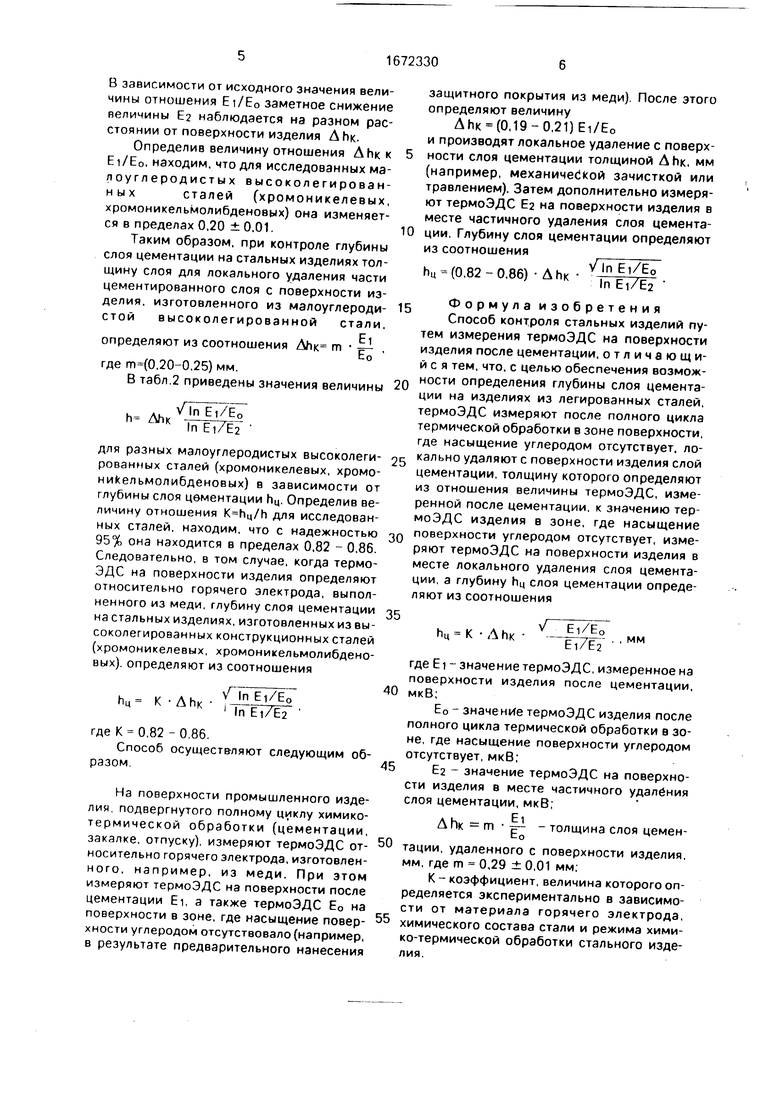

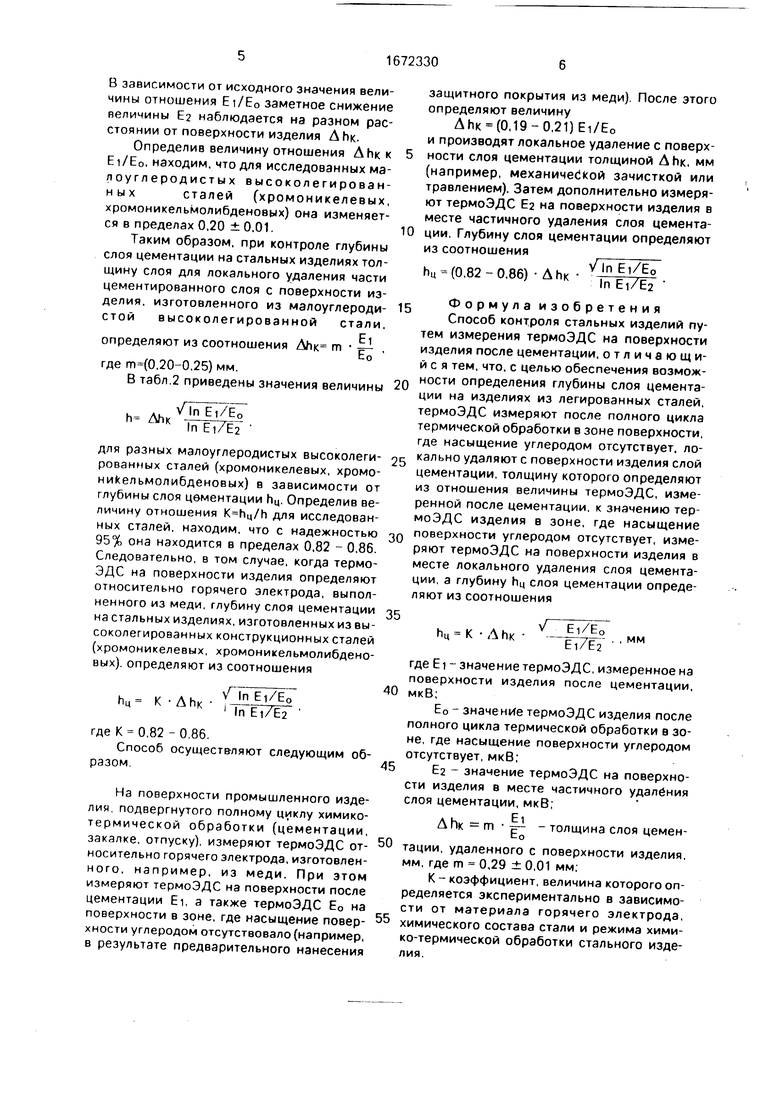

На чертеже изображена блок-схема прибора для измерения термоЭДС на поп верхности стальных изделий.

Прибор содержит горячий 1 и холодный 2 электроды, блок 3 питания, терморегулятор 4, термосопротивления 5, электропечь 6, усилитель 7, регистрирующее устройство 8.

С-Горячий электрод 1 нагревается с помощью электропечи сопротивления 6, запи- танной от стабилизированного источника 3 питания. С помощью термосопротивлений 5, включенных в мостовой усилитель, входя щий в терморегулятор 4, между горячим и холодным электродами поддерживается постоянная разность температур AT.

ТермоЭДС, возникающая между горячим 1 и холодным 2 электродами при замыj- кании их контролируемой поверхностью 9 промышленного изделия, усиливается усилителем 7 постоянного тока и поступает на индикаторное устройство 8.

Прибор позволяет поддерживать постоQ янную разность температур ДТ между горячим и холодным электродами, равную 85°С, с точностью ±0,3°С. Точность измерения термоЭДС составляет ± 1 мкВ. Время измерения не более 2 - 3 с. При измерении

5 термоЭДС на поверхности цементируемых изделий, изготавливаемых из малоуглеродистых высоколегированных (хромоникеле- вых, хромоникельмолибденовых) сталей, горячий и холодный электроды прибора для

Q измерения термоЭДС изготавливают из меди.

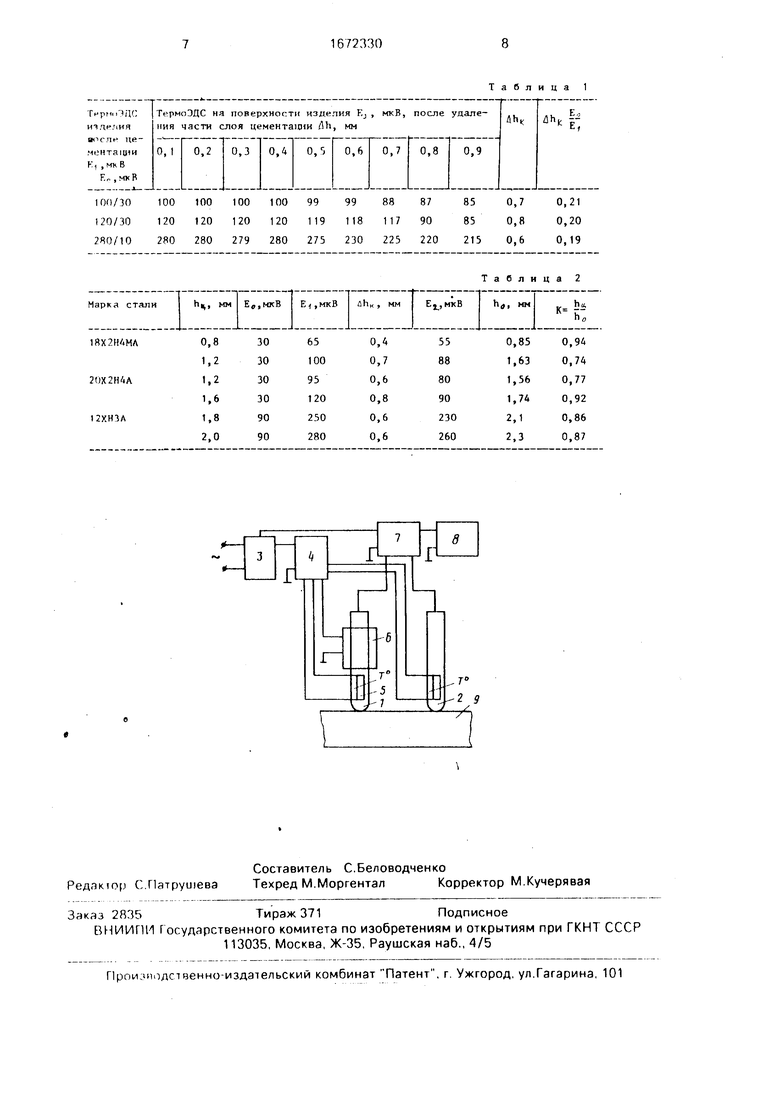

В табл.1 приведены значения термоЭДС Е2. измеренные на поверхности изделияпослеудалениячасти

5 цементированного слоя толщиной Ah. Локальное удаление части цементированного слоя с поверхности изделия производят механическим путем с помощью абразивного круга. Точность измерения толщины удаленного слоя цементации составляет ± 0,1 мм

В зависимости от исходного значения величины отношения Ei/Eo заметное снижение величины Е2 наблюдается на разном расстоянии от поверхности изделия Лпк.

Определив величину отношения АПК к Ei/Eo, находим, что для исследованных малоуглеродистых высоколегированныхсталей (хромоникелевых, хромоникельмолибденовых) она изменяется в пределах 0,20 ± 0,01.

Таким образом, при контроле глубины слоя цементации на стальных изделиях толщину слоя для локального удаления части цементированного слоя с поверхности изделия, изготовленного из малоуглеродистой высоколегированной стали,

определяют из соотношения Длк m -в- ,

Ьо где т(0,20-0.25) мм.

В табл.2 приведены значения величины

h АПК

Vln Ei/Eo ln Ei/E2

для разных малоуглеродистых высоколегированных сталей (хромоникелевых, хромо- ниКельмолибденовых) в зависимости от глубины слоя цементации hu. Определив величину отношения для исследованных сталей, находим, что с надежностью 95% она находится в пределах 0,82 - 0,86. Следовательно, в том случае, когда термо- ЭДС на поверхности изделия определяют относительно горячего электрода, выполненного из меди, глубину слоя цементации на стальных изделиях, изготовленных из высоколегированных конструкционных сталей (хромоникелевых, хромоникельмолибденовых) определяют из соотношения

Г1ц К Ah«

V in EI/EQ

1 In Ei/E2

где К 0,82 - 0,86.

Способ осуществляют следующим образом

На поверхности промышленного изделия подвергнутого полному циклу химико- термической обработки (цементации, закалке, отпуску), измеряют термоЭДС относительно горячего электрода, изготовлен- ного, например, из меди. При этом измеряют термоЭДС на поверхности после цементации EI, а также термоЭДС Е0 на поверхности в зоне, где насыщение поверхности углеродом отсутствовало (например, в результате предварительного нанесения

защитного покрытия из меди) После этого определяют величину

АПК (0,19- 0,21) Ei/E0 и производят локальное удаление с поверхности слоя цементации толщиной АПК, мм (например, механической зачисткой или травлением). Затем дополнительно измеряют термоЭДС Е2 на поверхности изделия в месте частичного удаления слоя цементации. Глубину слоя цементации определяют из соотношения

пц (0,82 - 0.86) АПК

Vin EI/EO

In Ei/E2

Формула изобретения

Способ контроля стальных изделий путем измерения термоЭДС на поверхности изделия после цементации, отличающийся тем, что. с целью обеспечения возможности определения глубины слоя цементации на изделиях из легированных сталей, термоЭДС измеряют после полного цикла термической обработки в зоне поверхности, где насыщение углеродом отсутствует, локально удаляют с поверхности изделия слой цементации, толщину которого определяют из отношения величины термоЭДС, измеренной после цементации, к значению термоЭДС изделия в зоне, где насыщение

поверхности углеродом отсутствует, измеряют термоЭДС на поверхности изделия в месте локального удаления слоя цементации, а глубину Мц слоя цементации определяют из соотношения

. „ А. V

hu К Д hK мм

где EI -значение термоЭДС, измеренное на поверхности изделия после цементации, мкВ;

Ео - значение термоЭДС изделия после полного цикла термической обработки в зоне, где насыщение поверхности углеродом отсутствует, мкВ;

Е2 - значение термоЭДС на поверхности изделия в месте частичного удаления слоя цементации, мкВ;

EI

Р- - толщина слоя цеменАЬк m

тации, удаленного с поверхности изделия, мм, где m 0,29 ± 0,01 мм;

К - коэффициент, величина которого определяется экспериментально в зависимости от материала горячего электрода, химического состава стали и режима химико-термической обработки стального изделия.

Таблица 1

| Контроль качества термической обработки стальных полуфабрикатов и деталей | |||

| - Справочник под ред | |||

| Кальнера В.Д | |||

| М.: Машиностроение, 1984, с 207. |

Авторы

Даты

1991-08-23—Публикация

1989-04-04—Подача