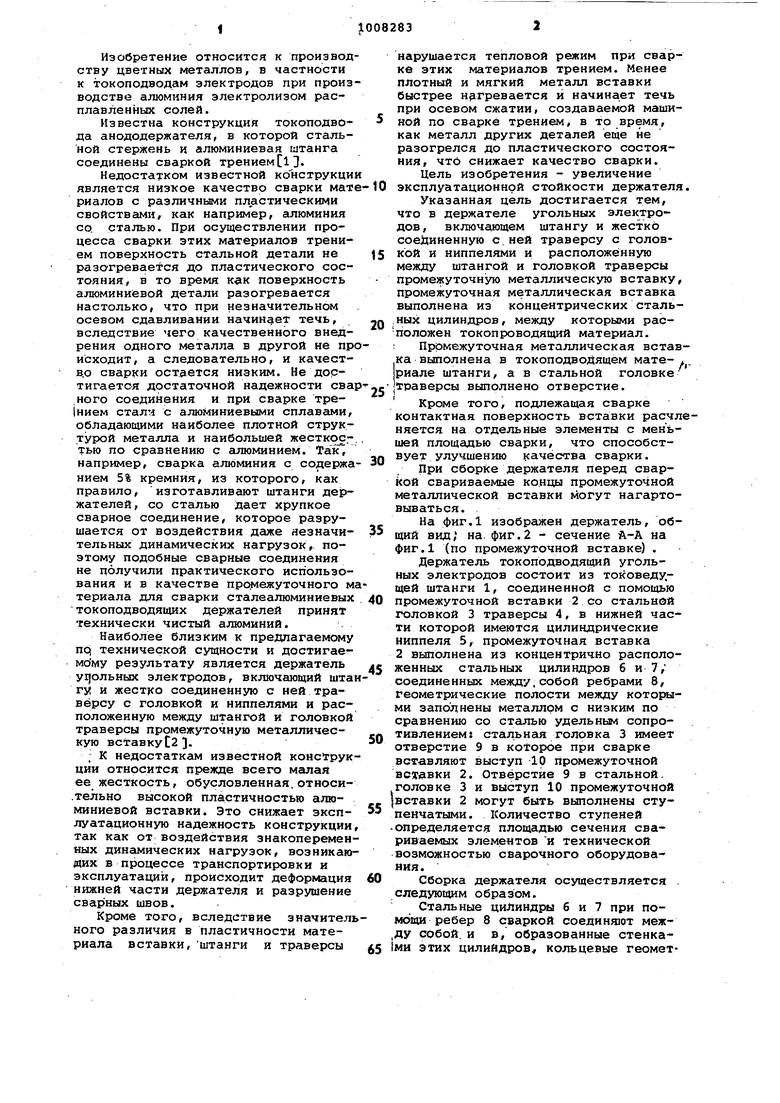

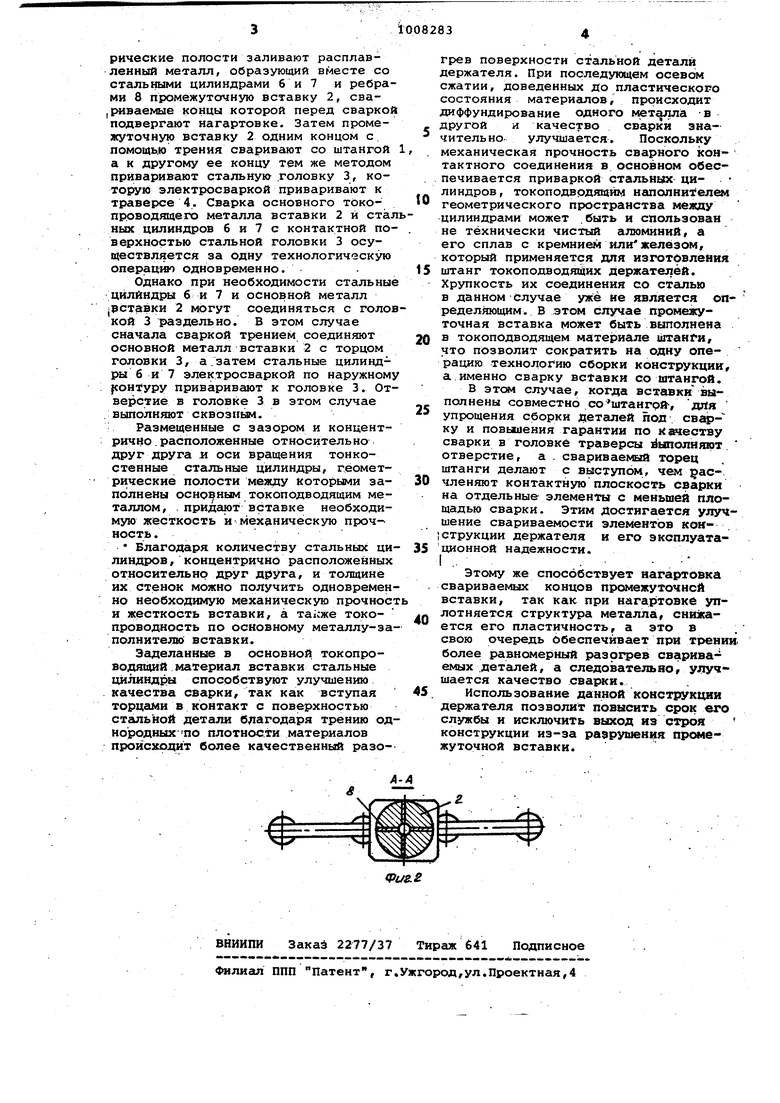

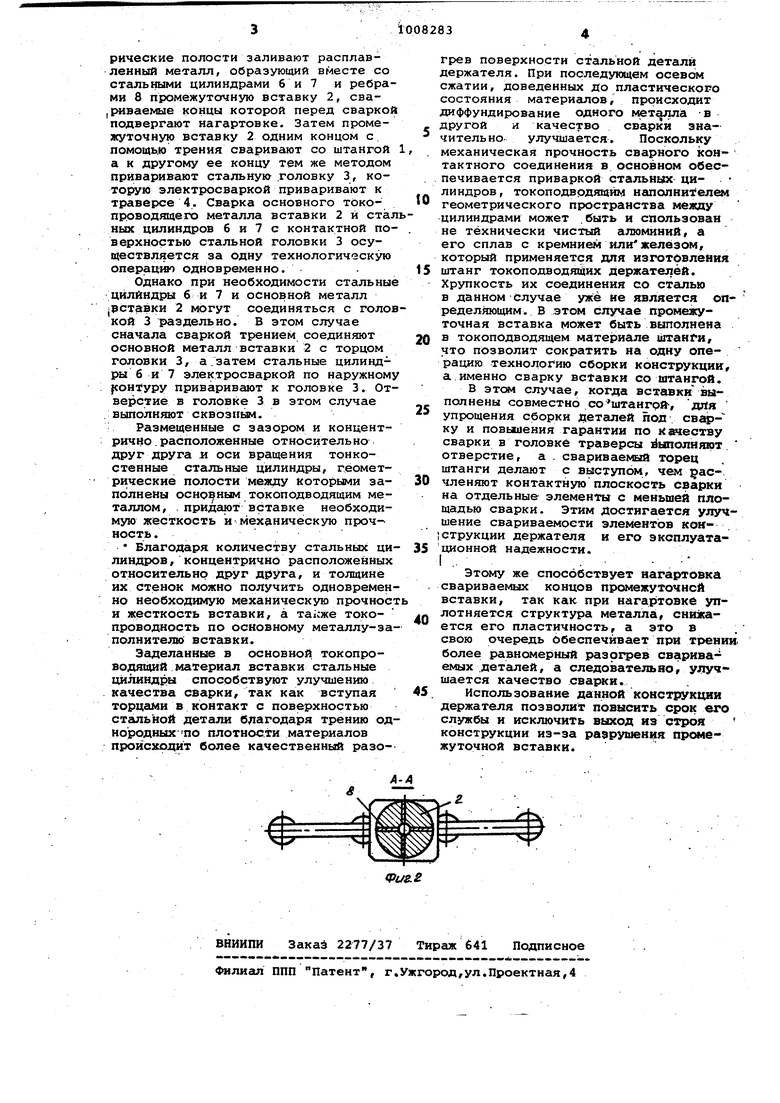

Изобретение относится к производ ству цветных металлов, в частности к токоподводам электродов при произ водстве алюминия электролизом расплавленных солей. Известна конструкция токоподвода анододержателя, в которой стальной стержень и алюминиевая штанга соединены сваркой трением 1. Недостатком известной конструкци является низкое качество сварки мат риалов с различными пл.астическими свойствами, как например, алюминия со. сталью. При осуществлении процесса сварки этих материалов трением поверхность стальной детали не разогревается до пластического состояния, в то время как поверхность алюминиевой детали разогревается настолько, что при незначительном осевом сдавливании начинает течь, вследствие чего качественного внедрения одного металла в другой не пр исходит, а следовательно, и качеств.о сварки остается низким. Не достигается достаточной надежности сва ного соединения и при сварке тре|нием сталт с алюминиевыми сппавзмк, обладающими наиболее плотной структурой металла и наибольшей жесткоетью по сравнению с алюминием. , например, сварка алюминия с содержа нием 5% кремния, из которого, как правило, изготавливают штанги держателей, со сталью Дает хрупкое сварное соединение, которое разрушается от воздействия даже незначительных динамических нагрузок, поэтому подобные сварные соединения не получили практического использования и в качестве промежуточного м териала для сварки сталеалюминиевых токоподводящих держателей принят технически чистый алюминий. Наиболее близким к предлагаемому пр технической сущности и достигаемому результату является держатель угольных электродов, включающий шта ГУ и жестко соединенную с ней траверсу с головкой и ниппелями и расположенную между штангой и головкой траверсы промежуточную металлическую вставкуСЗ. ; К недостаткам известной конструк ции относится прежде всего малая ее жесткость, обусловленная, относи.тельно высокой пластичностью алюминиевой вставки. Это снижает эксплуатационную надежность конструкции так как от воздействия знакоперемен ных динамических нагрузок, возникаю дих в процессе транспортировки и эксплуатации, происходит деформация нижней части держателя и разрушение сварных швов. Кроме того, вследствие значитель ного различия в пластичности материала вставки, штанги и траверсы нарушается тепловой режим при сварке этих материалов трением. Менее плотный и мягкий металл вставки быстрее нагревается и начинает течь при осевом сжатии, создаваемой машиной по сварке трением, в то время, как металл других деталей еще не разогрелся до пластического состояния, что снижает качество сварки. Цель изобретения - увеличение эксплуатационной стойкости держателя. Указанная цель достигается тем, что в держателе угольных электродов, включающем штангу и жестко соединенную с ней траверсу с головкой и ниппелями и расположённую между штангой и головкой траверсы промежуточную металлическую вставку, промежуточная металлическая вставка выполнена из концентрических сталь: ных цилиндров, между которыми расположен токопроводящий материал. : Промежуточная металлическая вставка выполнена в токоподвоДящем материале штанги, а в стальной головке Траверсы выполнено отверстие. Кроме того, подлежащая сварке контактная поверхность вставки расчле няется на отдельные элементы с меньшей площадью сварки, что способствует улучшению качества сварки. При сборке держателя перед сваркой свариваемые ко.нцы промежуточной металлической вставки могут нагартовываться. На фиг.1 изображен держатель, общий вид; на. фиг.2 - сечение ft-A на фиг.1 (по промежуточной вставке) . Держатель токоподводящий угольных электродов состоит из токоведу,щей штанги 1, соединенной с помощью промежуточной вставки 2 со стальной головкой 3 траверсы 4, в нижней части которой имеются цилиндрические ниппеля 5, промежуточная вставка 2 выполнена из концентрично расположенных стальных цилиндров б и 7/ соединенных между.собой ребрами 8, геометрические полости между которлми заполнены металлом с низким по сравнению со сталью удельным сопротивлением: стальная головка 3 имеет отверстие 9 в которое при сварке вставляют выступ 10 промежуточной вставки 2. Отверстие 9 в стальной, головке 3 и выступ 10 промежуточной вставки 2 могут быть выполнены ступенчатыми. Количество ступеней определяется площадью сечения свариваемых элементов и технической возможностью сварочного оборудования. Сборка держателя осуществляется . следующим образом. Стальные цилиндры б и 7 при помощи ребер 8 сваркой соединяют между собой, и в, образованные стенками этих цилиндров, кольцевые геометрические полости заливают расплавленный металл, образующий вместе со стальными цилиндрами 6 и 7 и ребрами 8 промежуточную вставку 2, сва,риваемые концы которой перед сваркой подвергают нагартовке. Затем промежуточную вставку 2 одним концом с помощью трения сваривают со штангой а к другому ее концу тем же методом приваривают стальную головку 3, которую электросваркой приваривают к траверсе 4. Сварка основного токопроводящего металла вставки 2 и стал ных цилиндров б и 7 с контактной по верхностью стальной головки 3 осуществляется за одну технологическую операцгао одновременно. Однако при необходимости стальны цилиндры 6 и 7 и основной металл рставки 2 могут соединяться с голо кой 3 раздельно. В этом случае сначала сваркой трением соединяют основной металл вставки 2 с торцом головки 3, а затем стальные цилиндры б и 7 электросваркой по наружном } онтуру приваривают к головке 3. От верстие в головке 3 в этом случае выполняют сквозным. Размещенные с зазором и кондентрично.расположенные относительно друг друга .и оси вращения тонкостенные стальные цилиндры, геометрические полости между которыми заполнены основным токоподводящим металлом, . придают вставке необходимую жесткость и механическую прочность. Благодаря количеству стальных ци линдров, концентрично расположенных относительно друг друга, и толщине их стенок можно получить одновремен но необходимую механическую прочнос и жесткость вставки, а токопроводность по основному металлу-за полнителю вставки. Эсшеланные в основной токопроводящий материал вставки стальные цилиндры способствуют улучшению качества сварки, так как вступая торцами в контакт с поверхностью стгшьной детали благодаря трению од нородных по плотности материалов происходит более качественный разогрев поверхности стальной детали держателя. При последующем осевом сжатии, доведенных до пластического состояния материалов, происходит диффундирование одного металла в другой и качество сварки значительно улучшается. Поскольку механическая прочность сварного контактного соединения в основном обеспечивается приваркой стальн ; ци- линдров, токоподводящим наполнителем геометрического пространства между цилиндрами может .быть и спользован не технически чистый алюминий, а его сплав с кремнием или железом, который применяется для изготовления штанг токоподводящих держателей. Хрупкость их соединения со сталью в данном Случае уже не является определяющим. В этом случае промежуточная вставка может быть выполнена в токоподводящем материале штанГи, что позволит сократить на одну операгщю технологию сборки конструкции, а именно сварку вставки со штангой. В этом случае, когда вставки-выполнены совместно соштангрй, °дЯя упрощения сборки деталей под свар- ку и повьшения гарантии по Качеству сварки в головке траверсы ыполняют отверстие, а . Свариваемый торец штанги делают с выступом, чем расчленяют контактную плоскость сварки на отдельные элементы с меньшей площадью сварки. Этим Достигается улучшение свариваемости элe 4eнт6в конСТРУКЦИИ держателя и его эксплуатационной надежности. Этому же способствует иагартовка свариваемых концов промежуточной вставки, так как при нагартовке уплотняется структура металла, снижается его пластичность, а это в свою очередь обеспечивает при тренин более равномерный разогрев свариваемых .деталей, а следовательно, улцучшается качество . Использование данной конструкции держателя позволит повысить срок его службы и исключить выход из строя конструкции из-за разрушения промежуточной вставки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Держатель угольного электрода | 1981 |

|

SU1041606A1 |

| ДЕРЖАТЕЛЬ АНОДА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2325470C2 |

| ДЕРЖАТЕЛЬ МНОГОБЛОЧНОГО АНОДА | 1994 |

|

RU2075554C1 |

| АНОДНЫЙ ШТЫРЬ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2000 |

|

RU2170289C1 |

| Анододержатель обоженного анода | 1978 |

|

SU717155A1 |

| АНОДНЫЙ ШТЫРЬ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2118407C1 |

| ДЕРЖАТЕЛЬ ОБОЖЖЕННОГО АНОДА | 1994 |

|

RU2075553C1 |

| Машина для контактной стыковой сварки оплавлением труб с изоляцией | 2024 |

|

RU2835460C1 |

| КАТОДНЫЙ ТОКОПОДВОДЯЩИЙ СТЕРЖЕНЬ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2016 |

|

RU2657682C2 |

| НЕПРЕРЫВНЫЙ САМОСПЕКАЮЩИЙСЯ ЭЛЕКТРОД | 1972 |

|

SU351341A1 |

1. ДЕРЖАТЕЛЬ УГОЛЬНЫХ ЭЛЕКТРОДОВ, включающий-штангу и жестко соединенную с ней траверсу с голов-. кой и ниппелями и расположенную между штангой и головкрй траверсы промежуточную металлическу вставку, отличающийся тем, что, с целью увеличения эксплуатационной стойкости держателя, промежуточная металлическая вставка выполнена из концентрических стальных цилиндров, между которыми расположен токопроводящий материал. 2. Держатель по п.1, о т л и ч аю щ и и с я тем, чтовставка выполнена в материале штанги, а в стальной головке траверсы выполне:но отверстие.о е (Л С

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления устройства для подвода тока к обожженному аноду | 1970 |

|

SU452623A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Анододержатель обоженного анода | 1978 |

|

SU717155A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

Авторы

Даты

1983-03-30—Публикация

1981-11-02—Подача