Изобретение относится к гальва 1о стегии, в частности к получению ком позиционных никелевых покрытий. Извест.ен электролит для получения композиционного никелевого покр тия, содержащий в качестве дисперсн фазы токонепроводящие частицы бенто нита. Электролит обладает высокой седи ментационной устойчивостью и исполь зуется для получения, покрытий, применяемых в качестве подслоя при получения двухслойного никель-хромо вого покрытия 1. Однако покрытия, получаемые из указанного электролита отличаются H значительной пористостью и низкой коррозионной стойкостью. Наиболее близким к предлагаемому является электролит никелирования, используемый при получении двухслой ного микропористого никель-хромового покрытия, содержащий сернокислый никель, борную кислоту хлористый никель, 1,4-бутиндиол и каолин. Электролит позволяет получать покры ;Тия с пористостью 610 пор/см Однако покрытия, получаемые из данного электролита обладают недостаточной коррозионной стойкостью. При толщине композиционного никелевого слоя более 5 мкм декоративный Вид покрытия резкоухудшается. Кроме того, .токонепроводящие частицы, каолина, вводимые в электролит не -обладают достаточной седиментационной устойчивостью, что не позволяет получать покрытия с равномерным распределением частиц в никелевом слое. Цель изобретения - повышение стабильности электролита и увеличе- . ние коррозионной стойкости покрытий. Указанная цель достигается тем, что электролит никелирования, в состав -которого входит сернокислый никель, хлористый никель, сахарин, 1,4-бутиндиол и каолин, дополнительно содержит бентонит при следующем. соотношении компонентов, г/л: Сернокислый никель 160-300 Хлористый никель 30-150 Борная кислота 10-35 1,4-бутиндиол 0,1-0,5 Сахарин . 0,1-3,0 Бентонит2-7 Каолин.1-5 Для приготовления электролита необходимо составить раствор из ос новных водорастворимых компонентов, а -затем добавлять в полученный раствор в сухом состоянии смесь частиц каолина и бентонита либо последовательно добавлять частицы каолина, а затем бентонита. Электроосаждение следует вести ъ. Л, V V./ V«/IV V. Л. .. Jf при 50-60°C, плотности тока 1-7 А/дм рН электролита 2-4,5 при непрерывном перемешивании сжатьюл воздухом. Композиционные никелевые покрытия, полученные из указанного электролита, можно испЬльзовать в качестве подслоя при получении микропористых никельхромовых покрытий. Получаемые при этом двухслойные покрытия характеризуются высокой коррозионной стойкостью и-отличаются хорошими декоративными свойствами. Повышение коррозионной стойкости многослойной системы происходит как 1за счет достижения значительной по-, ристости хромового покрытия/ так и. за счет физико-химической природы самих частиц, включающихся в покрытие. Частицы каолина и бентонита являются индифферентными и включаются в активные участки при наращивании никелевого покрытия, дополнительно оказывая влияние на повышение коррозионной СТОЙКОСТИ за счет индифферентного ингибирования коррозии. Частицы бентонита представляют собой гидрофильные частицы алюмосиликатного материала. Частицы каолина гидррробны, но они имеют способность хорошо включаться в никелевое покрытие. Гидроробность каолина делает частицы неустойчивыми в электролите, поэтоу наблюдается неравномерное распределение частиц в никелевом покрытии. При совместном присутствии в электролите каолина и бентонита наблюдается значительное повыиение седиментационной устойчивости частиц в электролите и увеличивается гомогенность раствора, благотворно влияющая на равномерность распределения частиц в никелевом слое, благодаря чему и улучшается коррозионная стойкость получаемых покрытий. .Установлено, что при нанесении никелевого слоя в указанных услови-. як в покрытии содержится до 0,05 вес, % частиц размером до 1 мкм. Количество частиц на поверхности никелевого покрытия в зависимости от толщины составляет 10 частиц на 1 см.. Электролит обеспечивает получение качественного блестящего покрытия при толщине от 1 до 10 мкм. При содержании в электролите каоли на менее 1 г/л не достигается прлучеиие необходимой пористости покрытий. Содержание каолина более 5 г/л ухудшает декоративный вид покрытий, увеличивает непроизводительный расход частиц и делает электролит нетехнологичньм в эксплуатации через слипание частиц и засорение трубопровода. .При добавлении в электролит бентонита менее 2 г/л не обеспечивается седиментациоииая устойчивость частиц.

Повышение содержания бентонита более 7 г/л ухудшает внешний вид покрытий и снижает работоспособность ванны никелирования.

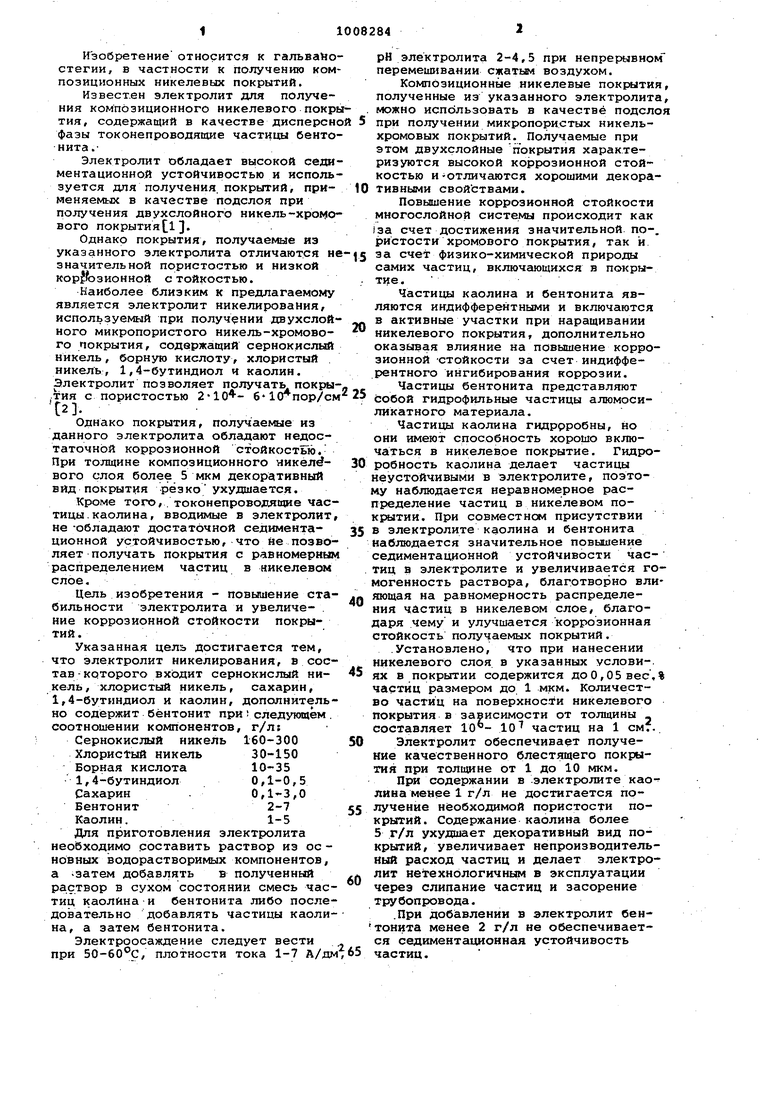

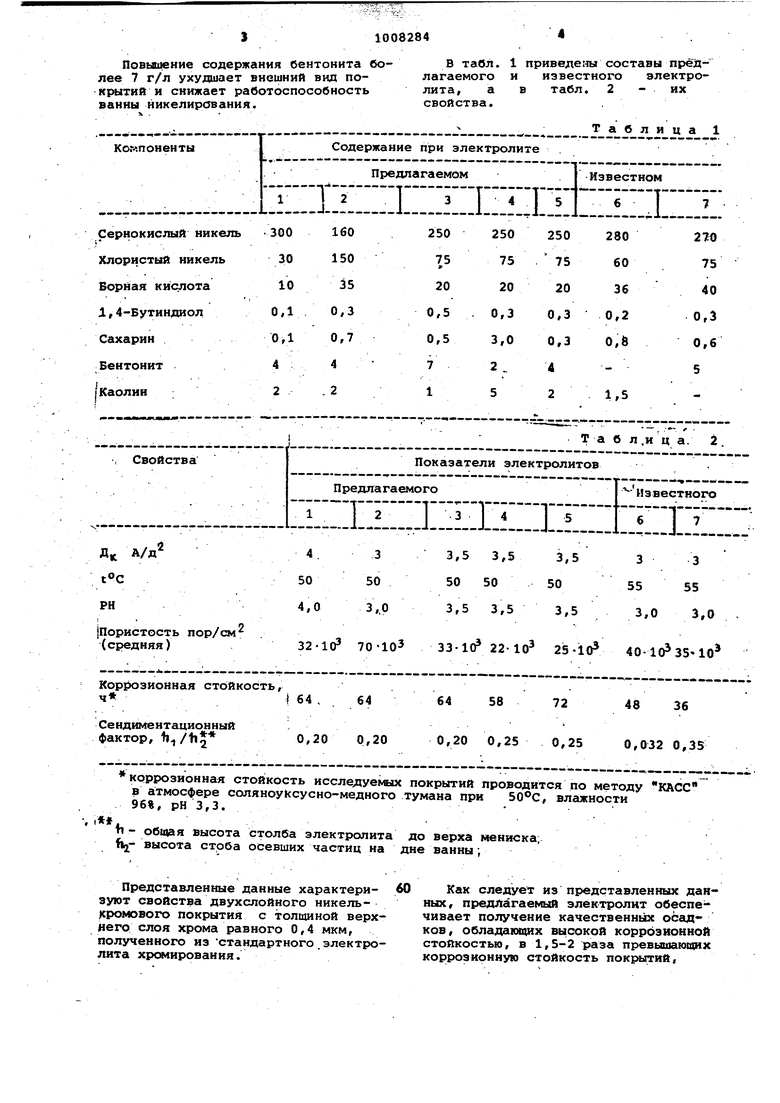

В табл.1 приведены составы предлагаемогои известного электролита, ав табл. 2 - их свойства.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОЛИТ "ВИКТОРИЯ" | 1998 |

|

RU2143502C1 |

| Электролит для электроосаждения блестящих никелевых покрытий | 2024 |

|

RU2820423C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ОСАЖДЕНИЯ ПОКРЫТИЙ НИКЕЛЬ-БОР | 2006 |

|

RU2329337C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ОСАЖДЕНИЯ ПОКРЫТИЙ НИКЕЛЬ-БОР | 2008 |

|

RU2357015C1 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО НИКЕЛИРОВАНИЯ | 1998 |

|

RU2133305C1 |

| Электролит блестящего никелирования | 1990 |

|

SU1737025A1 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ОСАЖДЕНИЯ СПЛАВА НИКЕЛЬ-БОР | 2004 |

|

RU2265086C1 |

| ВОДНЫЙ ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО НИКЕЛИРОВАНИЯ, ЕГО ВАРИАНТ | 1993 |

|

RU2071996C1 |

| Электролит блестящего никелирования | 1981 |

|

SU973673A1 |

| Электролит зеркально-блестящего никелирования | 1981 |

|

SU1006546A1 |

ЭЛЕКТРОЛИТ ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЬК ЭЛЕКТРОХИМИЧЕСКИХ ПОКРЫТИЙ НА ОСНОВЕ НИКЕЛЯ, содержащий сернокислый никель, хлористый ни1кель, борную кислоту,, сахарин, 1,4бутиндиол и каолин, от ли ч а ю-. щ и и с я тем, что, с целью повы-: шения стабильности электролита и коррозионной стойкости, он дополнительно содержит бентонит при следую-темсоотношении компонентов, г/л СернокистЕый никель 160-300 Хлористый никель 30-150 Борная кислота . 10-35 1,4-Бутиндиол 0,1-0,5 Сахарин 0, Бентонит 2-7 Каолин 1-5 &}

коррозионная стойкость ксследуемых покрытий проводится по методу КАСС в атмосфере caлянoykcycнo-мeднoгo тумана при , влажности 96%, рН 3,3.

л - общая высота столба электролита до верха мениска; fij- высота стрба осевших частиц на дне ванны;

Представленные данные характеризуют свойства двухслойного никель)сромово1ч покрытия с толщиной верхнего слоя хрома равного 0,4 мкм, полученного из стандартного.электролита хрстирования.

Т а б л ,и ц а. 2.

Как следует из представленных данных, предлагаемый электролит обеспечивает полученне качественных осадков, обладающих высокой коррозионной стойкостью, в 1,5-2 раза превышающих

коррозионную стойкость ,

51008284

полученных no известной техно-ной, транспортной н других от аслогии.лях промьшпеннрсти для защиты от кор, Изобретение может быть рекоман-роэии изделий, эксплуатируемых в.

довано к использованию в автомобиль-агрессивных средах.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство CCfCP J ,359973, кл.- с 25,0 5/14, 1970 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Паровая турбина | 1930 |

|

SU24886A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1983-03-30—Публикация

1981-02-13—Подача