Изобретение относится к области электроосаждения блестящих никелевых покрытий и может быть использовано для защитно-декоративной отделки деталей в различных отраслях промышленности, с целью повышения блеска (отражательной способности) покрытий (его декоративные свойства), коррозионной стойкости, микротвердости и снижении внутренних напряжений. Покрытия, полученные из данного электролита, могут быть использованы для продления срока использования деталей в узлах машин, механизмов, а также пресс-форм, обладающих повышенной микротвердостью.

Известен электролит блестящего никелирования (см. SU 1719465 A1, C25D3/12, опубл. 15.03.92) следующего состава, г/л: никель сернокислый 250-365; натрий хлористый 10-20; кислоту борную 20-30; формалин 40% 0,02-1,0; хлорамин Б 2,0-2,5; 1,4-бутиндиол 0,2-0,5; унитиолатный комплекс никеля или кобальта 0,02-0,002. Электроосаждение ведут при 48-53°С, рН 3,0-6,0, катодная плотность тока 0,5-4 А/дм2.

К недостаткам данного электролита относится то, что процесс электроосаждения ведут при повышенных температурах, что ведет к энергетическим затратам и повышает стоимость данной технологии. Электролит имеет невысокие технологические параметры: рассеивающая способность - 64-65%, выход по току - 46-94%. Гальванические покрытия полученные из этого электролита, имеют недостаточно высокие значения микротвердости - 480-520 МПа, отражательной способности (блеска) - 83-87%. Коррозионная стойкость заявлена как высокая, без приведения степени стойкости. Значения внутренних напряжений не приводятся.

Наиболее близким к изобретению является электролит блестящего никелирования (см. SU 1640211 A1, C25D3/18, опубл. 07.04.1991) следующего состава, г/л: сульфат никеля 150-300, хлорид никеля 30-60, борная кислота 30-45, сахарин 1-7, соединения пиридинового ряда 0,01 - 0,1. Электроосаждение ведут при 50-55°С, рН 3,5-5, катодная плотность тока 1-10 А/дм2. Покрытия, полученные из данного электролита, обладают отражательной способностью: 80-98; коррозионная стойкость в баллах: 5-6; микротвердость: 480-550 МПа, внутренние напряжения 230-450 кгс/см2.

К недостаткам известного электролита относится то, что процесс электроосаждения ведут при повышенных температурах, что ведет к энергетическим затратам и повышает стоимость данной технологии. Электролит имеет невысокие технологические параметры: рассеивающая способность - 55-60%, выход по току - 90-95%. Гальванические покрытия полученные из этого электролита, имеют недостаточно высокие значения микротвердости, коррозионной стойкости. Кроме того, высокие внутренние напряжения могут приводить к растрескиванию покрытия.

Задачей изобретения является создание электролита блестящего никелирования усовершенствованного состава, имеющего высокие технологические параметры выхода по току и рассеивающей способности, для получения покрытий, обладающих высокой микротвердостью, коррозионной стойкостью и низкими внутренними напряжениями, получаемых из электролитов комнатной температуры.

Сущность изобретения заключается в том, что электролит для электроосаждения блестящих никелевых покрытий, содержащий хлорид никеля, борную кислоту, никель сернокислый дополнительно содержит аммоний хлористый, 2,5-диформилфуран при следующем соотношении компонентов, г/л:

Техническим результатом является повышение таких технологических параметров электролита как выход по току и рассеивающая способность и свойств покрытий - повышение блеска (отражательной способности), микротвердости, коррозионной стойкости и снижения внутренних напряжений никелевого гальванического покрытия.

Технический результат достигается тем, что в известный состав электролита, содержащего хлорид никеля, сульфат никеля, борную кислоту взамен сахарина и соединения пиридинового ряда вводятся аммоний хлористый, с целью создания оптимальных параметров коллоидной фазы электролита и 2,5-диформилфуран (C6H4O3), который выполняет роль блескообразователя и эффективного стабилизатора коллоидных соединений никеля, образующихся в электролите при приготовлении и в процессе электролиза и способствующих получению качественных покрытий, обладающих улучшенными физико-механическими свойствами. При этом компоненты электролита взяты в следующем соотношении, г/л: хлорид никеля шестиводный (NiCl2⋅6H2O) 150-250; аммоний хлористый (NH4Cl) 15-25; никель сернокислый семиводный (NiSO4⋅7H2O) 10-25; борная кислота (H3BO3) 25-35, 2,5-диформилфуран (C6H4O3) 0,5-1,5. Электроосаждение ведут при рН 1,5-3, температура раствора 20-25°С, рабочие катодные плотности тока составляют 0,5-3 А/дм2.

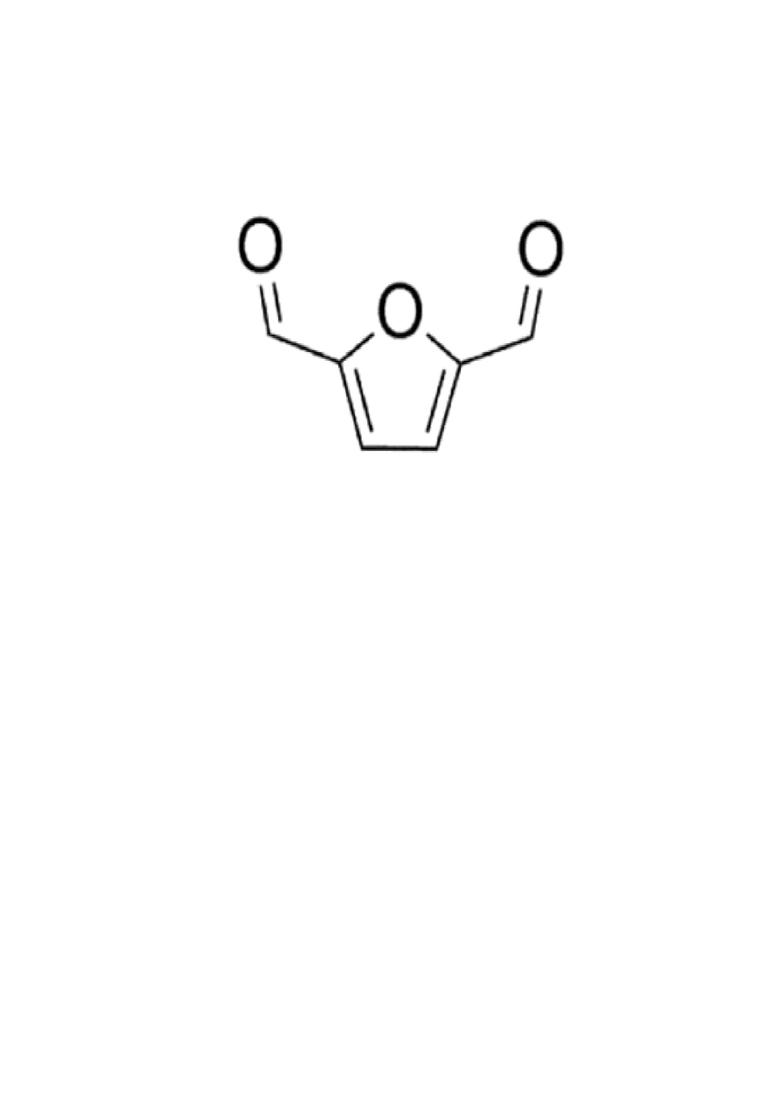

На чертеже представлена структурная формула 2,5-диформилфурана (C6H4O3).

Характеристика компонентов электролита

Хлорид никеля шестиводный (NiCl2⋅6H2O) - молярная масса 237,69 г/моль; кристаллический порошок от светло- до зеленого цвета; плотность 1,92 г/см³; хорошо растворим в воде (65,6 г/100 мл), этиловом спирте, диэтиловом эфире, аммиаке; температура плавления 1001°С.

Аммоний хлористый (NH4Cl) - молярная масса 53,49 г/моль; белый кристаллический, порошок без запаха; плотность 1,526 г/см³; хорошо растворим в воде (37,2 г/100 мл), жидком аммиаке, этаноле, метаноле; температура плавления 337,6°С.

Никель сернокислый семиводный (NiSO4⋅7H2O) - молярная масса 280,75 г/моль; кристаллы изумрудно-зеленого цвета; плотность 1,948 г/см³; растворим в воде (101 г/100 мл); температура плавления 450°С.

Борная кислота (H3BO3) - молярная масса 61,83 г/моль; бесцветное кристаллическое вещество в виде чешуек без запаха; плотность 1,435 г/см³; растворимость в воде повышается при увеличении температуры (2,52 л/100 мл при 0°С и 19,1/100 мл при 80°С), растворима в этаноле; температура плавления 170,9°С.

2,5-диформилфуран (C6H4O3) - молярная масса 124,095 г/моль; белый или желтоватый порошок; плотность 1,298 г/см³; растворим в воде, этаноле, метаноле; температура плавления 110°С.

2,5-диформилфуран является мономером фуранового ряда, производным 5-гидроксиметилфурфурола, который в свою очередь рассматривается как один из важнейших полифункциональных химических реагентов - «соединение-платформа», которое может производиться из растительной биомассы - гексозных углеводов и лигноцеллюлозы. 5-гидроксиметилфурфурол и его производные в ближайшем будущем способны стать альтернативным сырьем, позволяющим в значительной мере заменить невозобновляемые источники углеродных реагентов (нефть, уголь и природный газ) в химической промышленности (см. V.M. Chernyshev, O.A. Kravchenko, V.P. Ananikov. Russ. Chem. Rev., 2017, 86(5). 357-387).

Электролит готовят следующим образом.

Электролит готовят из дистиллированной воды, используя реактивы марки «х.ч.». Для приготовления электролитов никелирования растворяют в отдельных емкостях при температуре 60-70°С борную кислоту, соли никеля, аммоний хлористый и сливают в ванну в следующем порядке: растворы борной кислоты, солей никеля, аммония хлористого. Затем в ванну вводят добавку 2,5-диформилфуран. После перемешивания и охлаждения до комнатной температуры раствор электролита переливают в емкость для электролиза и доводят до необходимого объема. Корректировку рН электролита производят раствором соляной кислоты (20%) или раствором гидроксида аммония (25%). В качестве анодов использовали пластины из электролитического никеля марки НПА 1. Никелевый анод перед опытом обезжиривали венской известью и активировали в 10%-ной соляной кислоте.

Пример 1. Электроосаждение проводили из электролита 1 состава, г/л: хлорид никеля шестиводный (NiCl2⋅6H2O) 150; аммоний хлористый (NH4Cl) 15; никель сернокислый семиводный (NiSO47H2O) 10; борная кислота (H3BO3) 25; 2,5-диформилфуран (C6H4O3) 0,5.

рН 1,5, температура раствора 20°С, рабочая катодная плотность тока составляет 0,5 А/дм2.

Технологические параметры электролита, следующие: выход по току 99%, рассеивающая способность (метод Хулла) 75%. На медном катоде были получены блестящие, плотные, хорошо сцепленные с поверхностью покрытия толщиной до 30 мкм. Отражательная способность по методу отражения сетки (см. Н.Г. Бахчисарайцьян и др. Практикум по прикладной электрохимии. - М.: Химия. 1990. - С. 304) составляет 97%, коррозионная стойкость в баллах 1 - совершенно стойкие (см. ГОСТ 9.908-85), микротвердость с использованием микротвердомера ПМТ-3 700 МПа, внутренние напряжения по методу гибкого катода 90 кгс/см2.

Пример 2. Электроосаждение проводили из электролита 2 состава, г/л: хлорид никеля шестиводный (NiCl2⋅6H2O) 200; аммоний хлористый (NH4Cl) 20; никель сернокислый семиводный (NiSO47H2O) 15; борная кислота (H3BO3) 30; 2,5-диформилфуран(C6H4O3) 1,0.

рН 2, температура раствора 23°С, рабочая катодная плотность тока составляет 1 А/дм2.

Технологические параметры электролита, следующие: выход по току 100%, рассеивающая способность (метод Хулла) 78%. На медном катоде были получены блестящие, плотные, хорошо сцепленные с поверхностью покрытия толщиной до 30 мкм. Отражательная способность по методу отражения сетки составляет 98%, коррозионная стойкость в баллах 1 - совершенно стойкие (см. ГОСТ 9.908-85), микротвердость с использованием микротвердомера ПМТ-3 800 МПа, внутренние напряжения по методу гибкого катода 100 кгс/см2.

Пример 3. Электроосаждение проводили из электролита 3 состава, г/л: хлорид никеля шестиводный (NiCl2⋅6H2O) 250; аммоний хлористый (NH4Cl) 25; никель сернокислый семиводный (NiSO47H2O) 25; борная кислота (H3BO3) 35; 2,5-диформилфуран (C6H4O3) 1,5.

рН 3, температура раствора 25°С, рабочая катодная плотность тока составляет 2 А/дм2.

Технологические параметры электролита, следующие: выход по току 100%, рассеивающая способность (метод Хулла) 80%. На медном катоде были получены блестящие, плотные, хорошо сцепленные с поверхностью покрытия толщиной до 30 мкм. Отражательная способность по методу отражения сетки (см. Н.Г. Бахчисарайцьян и др. Практикум по прикладной электрохимии. - М.: Химия. 1990. - С. 304) составляет 99%, коррозионная стойкость в баллах 1 - совершенно стойкие (см. ГОСТ 9.908-85), микротвердость с использованием микротвердомера ПМТ-3900 МПа, внутренние напряжения по методу гибкого катода 120 кгс/см2.

Приведенные ниже примеры показывают, что изменение концентрации компонентов электролита выше верхнего и ниже нижнего заявляемых пределов приводят к снижению отражательной способности, коррозионной стойкости, микротвердости и повышению внутренних напряжений гальванического покрытия никелем.

Пример 4. Электроосаждение проводили из электролита 4 состава, г/л: хлорид никеля шестиводный (NiCl2⋅6H2O) 100; аммоний хлористый (NH4Cl) 10; никель сернокислый семиводный (NiSO4⋅7H2O) 5; борная кислота (H3BO3) 15; 2,5-диформилфуран (C6H4O3) 0,1.

рН 1, температура раствора 15°С, рабочая катодная плотность тока составляет 0,1 А/дм2.

Технологические параметры электролита, следующие: выход по току 96%, рассеивающая способность (метод Хулла) 68%. На медном катоде были получены матовые, плотные, хорошо сцепленные с поверхностью покрытия толщиной до 30 мкм. Отражательная способность по методу отражения сетки (см. Н.Г. Бахчисарайцьян и др. Практикум по прикладной электрохимии. - М.: Химия. 1990. - С. 304) составляет 50%, коррозионная стойкость в баллах 6 - пониженно стойкие (см. ГОСТ 9.908-85), микротвердость с использованием микротвердомера ПМТ-3400 МПа, внутренние напряжения по методу гибкого катода 250 кгс/см2.

Пример 5. Электроосаждение проводили из электролита 5 состава, г/л: хлорид никеля шестиводный (NiCl2⋅6H2O) 300; аммоний хлористый (NH4Cl) 30; никель сернокислый семиводный (NiSO4⋅7H2O) 30; борная кислота (H3BO3) 40; 2,5-диформилфуран (C6H4O3) 2,0.

рН 4, температура раствора 30°С, рабочая катодная плотность тока составляет 4 А/дм2.

Технологические параметры электролита, следующие: выход по току 94%, рассеивающая способность (метод Хулла) 72%. На медном катоде были получены матовые, с признаками питтинга, хорошо сцепленные с поверхностью покрытия толщиной до 30 мкм. Отражательная способность по методу отражения сетки (см. Н.Г. Бахчисарайцьян и др. Практикум по прикладной электрохимии. - М.: Химия. 1990. - С. 304.) составляет 50%, коррозионная стойкость в баллах 6 - пониженно стойкие (см. ГОСТ 9.908-85), микротвердость с использованием микротвердомера ПМТ-3 500 МПа, внутренние напряжения по методу гибкого катода 350 кгс/см2.

Высокие значения выхода по току, полученные из электролитов 1-3 связаны с присутствием в электролите тонкодисперсных коллоидных соединений никеля, образующихся в процессе приготовления электролита и при электролизе, которые получают возможность полностью восстанавливаться на катоде при потенциалах более положительных, чем рабочие. При этом их дисперсность повышается за счет стабилизирующей роли добавки 2,5-диформилфурана. Часть вещества, составляющего коллоидную частицу, включается в покрытие без тока. При кулонометрическом определении выхода по току это приводит к повышенным значениям этого технологического параметра.

Коэффициент трения разрабатываемых покрытий, полученных из электролитов 1-3, определяли на торцевой машине трения. Значения коэффициента трения 0,06-0,12 (скорость относительного скольжения 0,75 м/с в диапазоне удельных нагрузок 0,5-5 МПа, трение в масле МС-20).

Структуру электролитических покрытий на основе никеля исследовали «полуконтактным» методом на атомно-силовом микроскопе PHYWE, тип зонда Тар 190Al-G.

Структура осадка имеет более пологую форму, в сравнение с осадком без добавки. Таким образом, показано сглаживающее влияние добавки 2,5-диформилфурана.

Указанные характеристики позволят использовать предложенный электролит в различных отраслях машиностроения.

Технологические параметры электролитов и свойств гальванических покрытий никелем приведены в таблице.

Таблица

Технологические параметры электролитов никелирования и физико-механические, защитные и декоративные свойства гальванических покрытий никелем

%

МПа

кгс/см2

баллы

Сравнение характеристик заявляемого объекта и аналога с прототипом позволяет сделать следующее заключение: технологические параметры электролита следующие: выход по току 99-100%, рассеивающая способность (метод Хулла) 75-80%; гальваническое покрытие, полученное из предлагаемого электролита блестящего никелирования имеет значения микротвердости 700-900 МПа, внутренние напряжения 90-120 кгс/см2, коррозионную стойкость в баллах 1 (совершенно стойкое), отражательная способность - 97-99%, что обеспечивает повышение микротвердости, внутренних напряжений, коррозионной стойкости и блеска гальванического покрытия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролит для электроосаждения блестящих цинковых покрытий | 2024 |

|

RU2820435C1 |

| Способ получения электрохимического композиционного никель-алмазного покрытия | 2017 |

|

RU2676544C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ОСАЖДЕНИЯ ПОКРЫТИЙ НИКЕЛЬ-БОР | 2008 |

|

RU2357015C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ОСАЖДЕНИЯ ПОКРЫТИЙ НИКЕЛЬ-БОР | 2006 |

|

RU2329337C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ОСАЖДЕНИЯ МНОГОФУНКЦИОНАЛЬНЫХ ПОКРЫТИЙ НА ОСНОВЕ НИКЕЛЯ | 1998 |

|

RU2149927C1 |

| ЭЛЕКТРОЛИТ И СПОСОБ ДЛЯ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ СПЛАВОМ НИКЕЛЬ-ВОЛЬФРАМ | 1995 |

|

RU2116390C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ПОЛУЧЕНИЯ ЦИНК-НИКЕЛЕВОГО ПОКРЫТИЯ | 1992 |

|

RU2036255C1 |

| ЗАЩИТНОЕ ПОКРЫТИЕ НИКЕЛЬ - ЖЕЛЕЗО - ВОЛЬФРАМ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1995 |

|

RU2116388C1 |

| Способ получения покрытия на основе кобальт-марганцевой шпинели на поверхности нержавеющей стали | 2022 |

|

RU2790490C1 |

| НАНОМОДИФИЦИРОВАННЫЙ ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ОСАЖДЕНИЯ НИКЕЛЕВОГО ПОКРЫТИЯ | 2009 |

|

RU2411308C2 |

Изобретение относится к области гальванотехники и может быть использовано для электроосаждения блестящих никелевых покрытий, в частности для защитно-декоративной отделки деталей в различных отраслях промышленности. Электролит содержит, г/л: хлорид никеля шестиводный (NiCl2⋅6H2O) 150-250; аммоний хлористый (NH4Cl) 15-25; никель сернокислый семиводный (NiSO4⋅7H2O) 10-25; борная кислота (H3BO3) 25-35, 2,5-диформилфуран (C6H4O3) 0,5-1,5. Техническим результатом является повышение таких технологических параметров электролита, как выход по току и рассеивающая способность, и свойств покрытий - повышение блеска (отражательной способности), микротвердости, коррозионной стойкости и снижения внутренних напряжений никелевого гальванического покрытия. 1 табл., 5 пр.

Электролит для электроосаждения блестящих никелевых покрытий, содержащий хлорид никеля, борную кислоту, никель сернокислый, отличающийся тем, что он дополнительно содержит аммоний хлористый, 2,5-диформилфуран при следующем соотношении компонентов, г/л:

| Электролит блестящего никелирования | 1988 |

|

SU1640211A1 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО НИКЕЛИРОВАНИЯ | 2008 |

|

RU2363774C1 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО НИКЕЛИРОВАНИЯ | 1999 |

|

RU2176292C2 |

| US 4376018 A1, 08.03.1983. | |||

Авторы

Даты

2024-06-03—Публикация

2024-03-27—Подача