2. Установка для нанесения полимеров в виде растворов или дисперсий методом распыления, включающая источники подачи полимерного материала и газа, соединенные с узлом для их распыления в газовый тракт, сообщающийся с устройством с фазовым разделением, отличающаяся тем, что она снабжена расположенными за узлом для распыления полимерного материала и газа по ходу их перемещения теплообменником и инерционным пылеуловителем, сообщающимся с газовым трактом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Фазовый разделитель | 1979 |

|

SU920468A2 |

| НАСАДОК ШЕСТЕРЕНКО | 2003 |

|

RU2267360C2 |

| Фазовый разделитель шестеренко | 1979 |

|

SU845065A1 |

| СПОСОБ ГАЗОСТРУЙНОГО НАНЕСЕНИЯ НАНОРАЗМЕРНЫХ МЕТАЛЛОПОЛИМЕРНЫХ ПОКРЫТИЙ | 2009 |

|

RU2403317C2 |

| Способ выделения фторсополимеров из растворов во фторированных растворителях | 1990 |

|

SU1763442A1 |

| УСТАНОВКА ДЛЯ СВЕРХЗВУКОВОГО ГАЗОПЛАМЕННОГО НАПЫЛЕНИЯ ПОКРЫТИЙ | 1992 |

|

RU2037336C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2145644C1 |

| СПОСОБ ГЕНЕРАЦИИ ГАЗА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2140603C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И ПОКРЫТИЙ ИЗ ПОРОШКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2181788C1 |

| СПОСОБ ГАЗОДИНАМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2237746C1 |

1. Способ нанесения полимеров в виде растворов или дисперсий методом распыления,заключающийся в том, что частицы полимера распыляют в поток газа, а полученный двухфазный поток направляют в распылительное устройство с фазовым разделением, после чего полученную фазу частиц полимера направляют на подложку, отличающийся тем, что, с целью интенсификации процесса нанесения путем подсушивания наносимых частиц полимера, перед распылением ф частиц полимера в газовий поток ледний нагревают. D СП to со

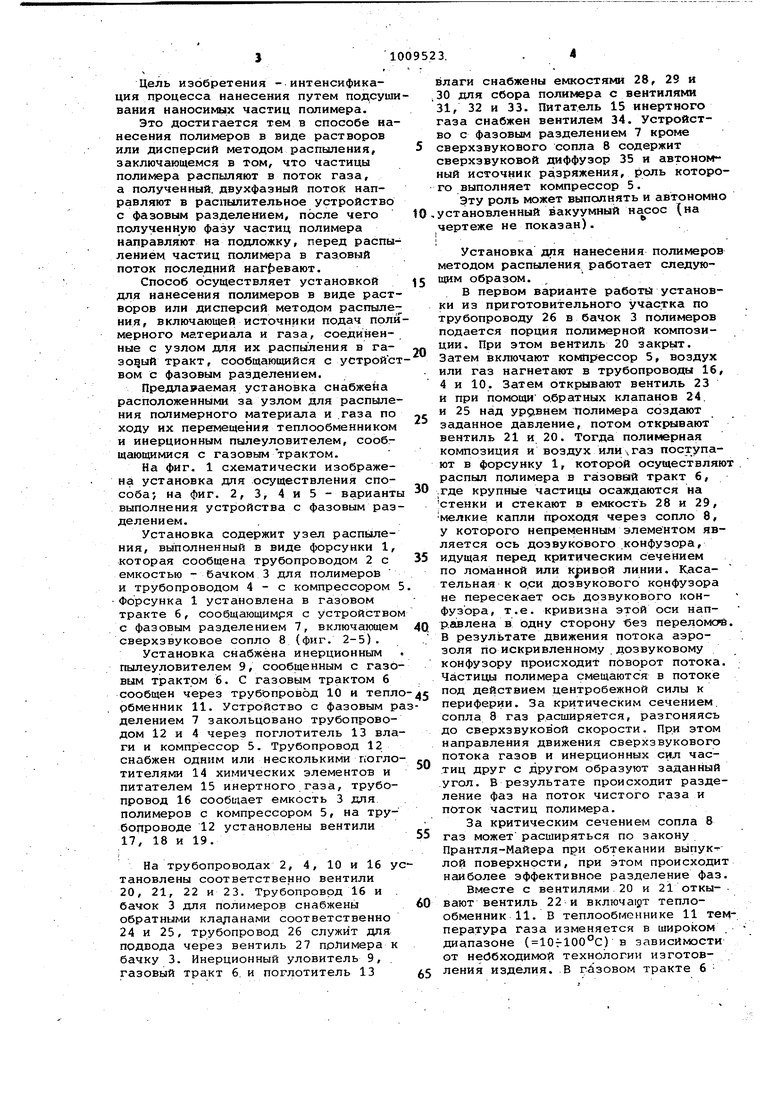

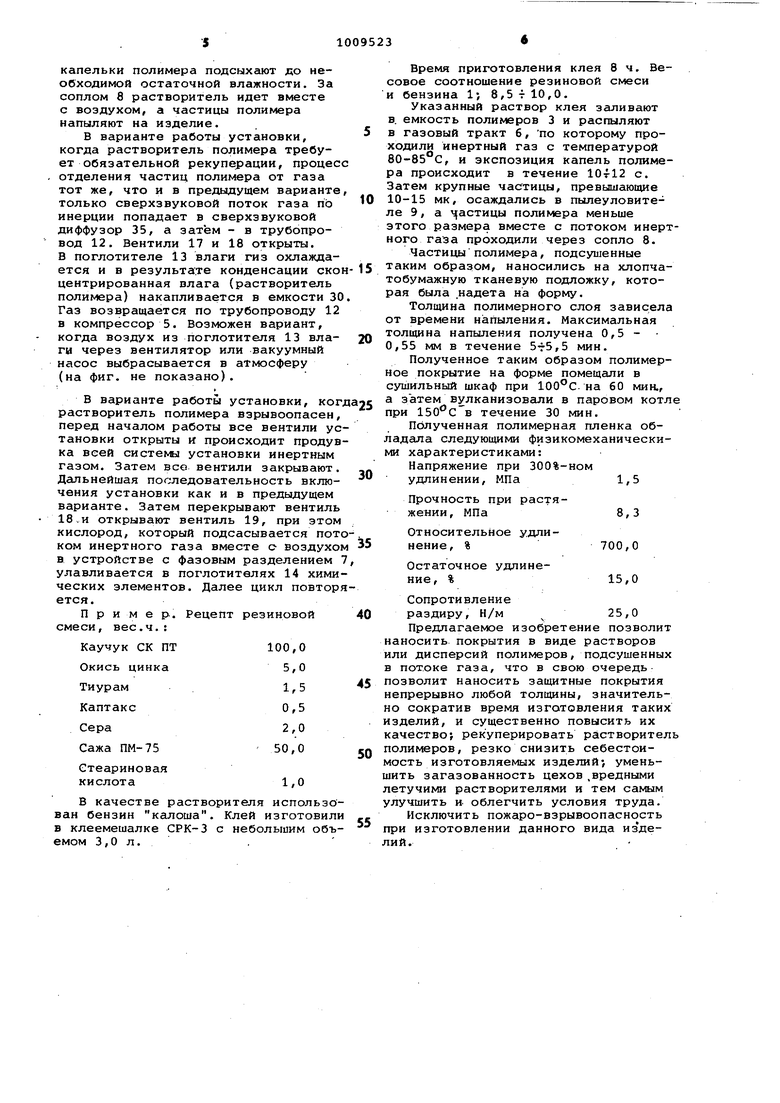

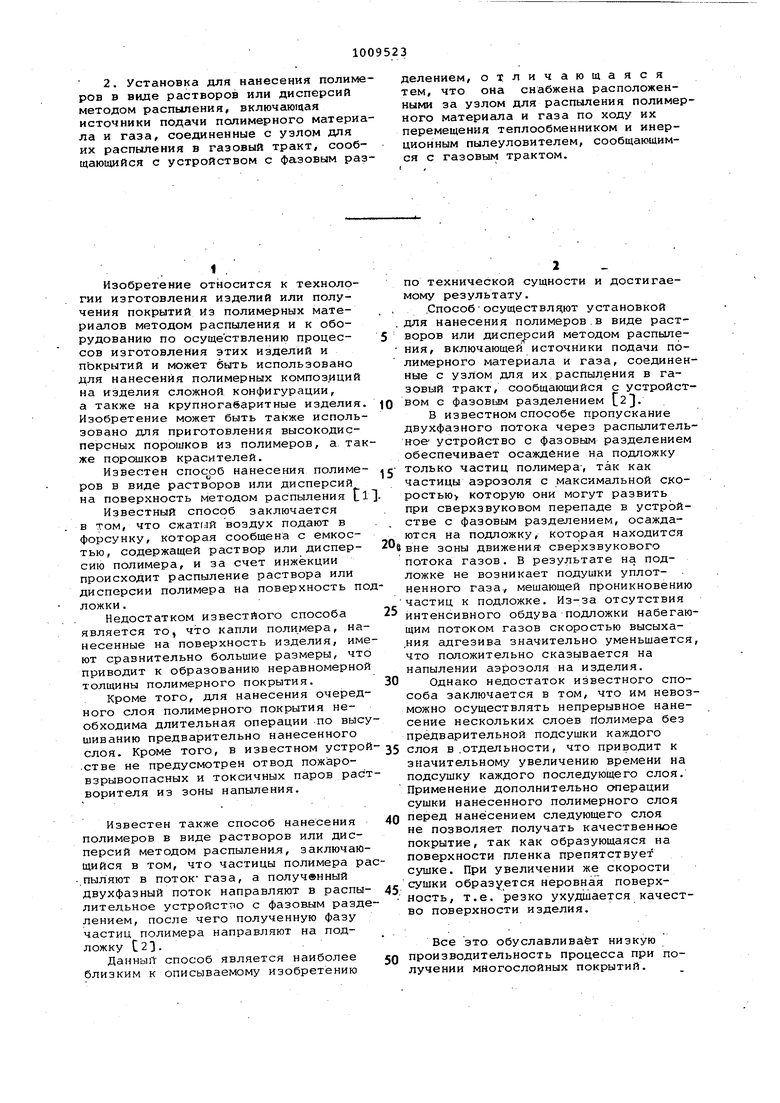

1 , . Изобретение относится к технологии изготовления изделий или получения покрытий Из полимерных материсшов методом распыления и к оборудованию по осуществлению процессов изготовления этих изделий и пЬкрытий и может быть использовано для нанесения полимерных композиций на изделия сложной конфигурации, а также на крупногабаритные изделия Изобретение может быть также исполь зовано для приготовления высокодисперсных порошков из полимеров, а та же порошков красителей. Известен способ нанесения полиме ров в виде растворов или дисперсий на поверхность методом распыления Известный способ заключается в том, что сжатглй воздух подают в форсунку, которая сообщена с емкостью, содержащей раствор или дисперсию полимера, и за счет инжёкции происходит распыление раствора или дисперсии полимера на поверхность п ложки. Недостатком известйого способа является то, что капли полимера, на несенные на поверхность изделия, им ют сравнительно большие размеры, чт приводит к образованию неравномерно толщины полимерного Покрытия. Кроме того, для нанесения очеред ного слоя полимерного покрытия необходима длительная операции по выс шиванию предварительно нанесенного слоя. Кроме того, в известном устро стве не предусмотрен отвод пожаровзрывоопасных и токсичных паров рас ворителя из зоны напыления. Известен также способ нанесения полимеров в виде растворов или дисперсий методом распыления, заключающийся в том, что частицы полимера р .пыляют в ПОТОК газа, а полученный двухфазный поток направляют в распылительное устройстпо с фазовым разде лением, после чего полученную фазу частиц полимера направляют на подложку С 21. Данный способ является наиболее близким к описываемому изобретению по технической сущности и достигаемому результату. .Способосуществлдют установкой для нанесения полимеров.в виде растворов или диcпeJpcий методом распыления, включающей источники подачи полимерного материала и газа, соединенные с узлом для их распыления в газовый тракт, сообщающийся с устройством с фазоввлм разделением известном способе пропускание двухфазного потока через распылительное устройство с фазовым разделением обеспечивает осаждение на подложку только частиц полимера-, так как частицы аэрозоля с максимальной скоростьюу которую они могут развить при сверхзвуковом перепаде в устройстве с фазовым разделением, осаждаются на подложку, которая находится вне зоны движения- сверхзвукового потока газов. В результате на подложке не возникает подушки уплотненного газа., мешающей проникновению частиц к подложке. Из-за отсутствия интенсивного обдува подложки набегающим потоком газов скоростью высыха,ния адгезива значительно уменьшается, что положительно сказывается на напылении аэрозоля на изделия. Однако недостаток известного способа заключается в том, что им невозможно осуществлять непрерывное нанесение нескольких слоев Полимера без предварительной под-сушки каждого слоя в .отдельности, что приводит к значительному увеличению времени на подсушку каждого последующего слоя. Применение дополнительно операции сушки нанесенного полимерного слоя перед нанесением следующего слоя не позволяет получать качественное покрытие, так как образующаяся на поверхности пленка препятствует сушке. При увеличении же скорости сушки образуется неровная поверхность, т.е. резко ухудшается качество поверхности изделия. Все это обуславливает низкую производительность процесса при получении многослойных покрытий. Цель изобретения - интенсификация процесса нанесения путем подсуш вания наносимых частиц полимера. Это достигается тем в способе на несения полимеров в виде растворов или дисперсий методом распыления, заключающемся в том, что частицы полимера распыляют в поток газа, а полученный, двухфазный поток направляют в распылительное устройство с фазовым разделением, после чего полученную фазу частиц полимера направляют на подложку, перед распы лением частиц полимера в газовый поток последний наг4 евают. Способ осуществляет установкой для нанесения полимеров в виде раст воров или дисперсий методом распыле ния, включающей источники подач пол мерного материала и газа, соединенные с узлом для их распыления в газощый тракт, сообщающийся с устройс вом с фазовым разделением. Предлагаемая установка снабжена расположенными за узлом для распыле ния полимерного материала и газа по ходу их перемещения теплообменником и инерционным пылеуловителем, сообщающимися с газовым трактом. На фиг. 1 схематически изображена установка для осуществления способа, на фиг. 2, 3, 4 и 5 - вариант выполнения устройства с фазовым раз делением. Установка содержит узел распьшения, выполненный в виде форсунки 1, которая сообщена трубопроводом 2с емкостью - бачком 3 для полимеров и трубопроводом 4 - с компрессором Форсунка 1 установлена в газовом тракте б, сообщающимря с устройство с фазовым разделением 7, включающем сверхзвуковое сопло 8 (фиг. 2-5). Установка снабжена инерционным пылеуловителем 9, сообщенным с газо вым трактом 6. С газовым трактом 6 сообщен через трубопровод 10 и тепл рбменник 11. Устройство с фазовым р делением 7 закольцовано трубопроводом 12 и 4 через поглотитель 13 вла ги и компрессор 5. Трубопровод 12 снабжен одним или несколькими погло тителями 14 химических элементов и питателем 15 инертного газа, трубопровод 16 сообщает емкость 3 для полимеров с компрессором 5, на трубопроводе 12 установлены вентили 17, 18 и 19. На трубопроводах 2, 4, 10 и 16 у тановлены соответственно вентили 20, 21, 22 и 23. Трубопровод 16 и . бачок 3 для полимеров снабжены обратными кладанами соответственно 24 и 25, трубопровод 26 служит для подвода через вентиль 27 прпимера к бачку 3. Инерционный уловитель 9, газовый тракт 6. и поглотитель 13 влаги снабжены емкостями 28, 29 и 30 для сбора полимера с вентилями 31, 32 и 33. Питатель 15 инертного газа снабжен вентилем 34. Устройство с фазовым разделением 7 кроме сверхзвукового сопла 8 содержит сверхзвуковой диффузор 35 и автономный источник разряжения, роль которого выполняет компрессор 5. Эту роль может выполнять и автономно установленный вакуумный насос (на чертеже не показан). Установка для нанесения полимеров методом распыления работает следующим образом. В первом варианте работй установки из приготовительного участка по трубопроводу 26 в бачок 3 полимеров подается порция поликюрной композиции. При этом вентиль 20 закрыт. Затем включают компрессор 5, воздух или газ нагнетают в трубопроводы 16, 4 и 10. Затем открывают вентиль 23 и при ПОМОЩИ обратных клапанов 24. и 25 над уровнем Полимера создгиот заданное давление, потом открывают вентиль 21 и 20. Тогда полимерная композиция и воздух или , газ поступают в форсунку 1, которой осуществляют распыл полимера в газовый тракт 6, .где крупные частицы осаждаются на стенки и стекают в емкость 28 и 29, мелкие капли проходя через сопло 8, у которого непременным элементом является ось дозвукового конфуэора, идущая перед критическим сечением по ломанной или кривой линии. Касательная к ори дозвукового конфузора не пересекает ось дозвукового конфузора, т.е. кривизна этой оси напр.авлена в одну сторону €ез перел1омов. В результате движения потока аэрозоля по искривленному . дозвуковому конфузору происходит поворот потока. Частицы полимера смещаются в потоке под действием центробежной силы к периферии. За критическим сечением, сопла 8 газ расширяется, разгоняясь до сверхзвуковой скорости. При этом направления движения сверхзвукового потока газов и инерционных сил час.тиц друг с другом образуют заданный .угол. Б результате происходит разделение фаз на поток чистого газа и поток частиц полимера. За критическим сечением сопла 8 газ может расширяться по закону Прантля-Майера при обтекании выпук-лой поверхности, при этом происходит наиболее эффективное разделение фаз. Вместе с вентилями 20 и 21 откы- . вают вентиль 22 и включа1дт теплообменник 11. В теплообменнике 11 температура газа изменяется в широком диапазоне ( 10МОО°С) в зависимости от необходимой технологии изготовления изделия. -В газовом тракте 6 капельки полимера подсьахают до необходимой остаточной влажности. За соплом 8 растворитель идет вместе с воздухом, а частицы полимера напыляют на изделие. В варианте работы установки, когда растворитель полимера требует обязательной рекуперации, процес отделения частиц полимера от газа тот же, что и в предыдущем варианте только сверхзвуковой поток газа по инерции попадает в сверхзвуковой диффузор 35, а затем - в трубопровод 12. Вентили 17 и 18 открыты. В поглотителе 13 влаги гиз охлаждается и в результате конденсации ско центрированная влага (растворитель полимера) накапливается в емкости 3 Газ возвращается по трубопроводу 12 в компрессор 5. Возможен вариант, когда воздух из поглотителя 13 влаги через вентилятор или вакуумный насос выбрасывается в атмосферу (на фиг. не показано). В варианте работы установки, ко растворитель полимера взрывоопасен перед началом работы все вентили у тановки открыты и происходит проду ка всей системы установки инертным газом. Затем все вентили закрывают Дальнейшая последовательность включения установки как и в предыдущем варианте. Затем перекрывают вентиль 18,и открывают вентиль 19, при этом кислород, который подсасывается пот ком инертного газа вместе с воздухо в устройстве с фазовым разделением улавливается в поглотителях 14 хими ческих элементов. Далее цикл повтор ется. Пример. Рецепт резиновой смеси, вес.ч.; Каучук СК ПТ Окись цинка 1,5 Тиурам 0,5 Каптакс 2,0 50,о Сажа ПМ-75 Стеариновая кислота В качестве растворителя использо ван бензин калоша. Клей изготовил в клеемешалке СРК-3 с небольшим объ емом 3,0 л. Время приготовления клея 8 ч. Весовое соотношение резиновой смеси и бензина 1; 8,5 т 10,0. Указанный раствор клея заливают в. емкость полимеров 3 и распыляют в газовый тракт б, по которому проходили инертный газ с температурой 80-85°С, и экспозиция капель полимера происходит в течение 10fl2 с. Затем крупные частицы, превышающие 10-15 мк, осаждались в пылеуловителе 9, а астицы полимера меньше этого размера вместе с потоком инертного газа проходили через сопло 8. Частицыполимера, подсушенные таким образом, наносились на хлопчатобумажную тканевую подложку, которая была .надета на форму. Толщина полимерного слоя зависела от времени н1аПыления. Максимальная толщина напыления получена 0,5 0,55 мм в течение 5т5,5 мин. Полученное таким образом полимерное покрытие на форме помещали в сушильный шкаф при 100°С. на 60 мин., а затем вулканизовали в паровом котле при течение 30 мин. ПЬлученная полимерная пленка обладала следующими физикомеханическими характеристиками: Напряжение при 300%-ном удлинении, МПа1,5 Прочность при растяжении, МПа8,3 Относительное удлинение, %700,0 Остаточное удлинение, % Сопротивление раздиру, Н/м 25,0 Предлагаемое изобретение позволит наносить покрытия в виде растворов или дисперсий полимеров, подсушенных в потоке газа, что в свою очередьпозволит наносить защитные покрытия непрерывно любой толщины, значительно сократив время изготовления таких изделий, и существенно повысить их качество-, рекуперировать растворитель полимеров, резко снизить себестоимость изготовляемых изделий; уменьшить загазованность цехов ,вредными летучими растворителями и тем самым улучшить и облегчить условия труда. Исключить пожаро-взрывоопасность при изготовлении данного вида изделий.

гп

JJ

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Хрулев В.М | |||

| Синтетические клеи и пластики | |||

| М., - Высшая школа, 1970, с | |||

| Вагонетка для движения по одной колее в обоих направлениях | 1920 |

|

SU179A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сверхзвуковое сопло с косым срезомшЕСТЕРЕНКО | 1979 |

|

SU812356A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| (ЗО СПОСОБ НАНЕСЕНИЯ ПОЛИМЕРОВ В ВИДЕ РАСТВОРОВ ИЛИ ДИСПЕРСИЯ МЕТОДОМ РАСПЕЛЛЕНИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | |||

| . | |||

Авторы

Даты

1983-04-07—Публикация

1981-08-17—Подача