Изобретение относится к литейному производству, в частности к технологии производства центробежным способом крупных биметаллических валков, рабочий слой которых заливают в форму с горизонтальной осью вращения, а металл сердцевины и шеек в вертикальную неподвижную песчано-глинистую форму, расположенную в вертикальной плоскости.

Чтобы выровнять время затвердевания расплава в толстых и тонких частях отливки, обеспечить одновременное, а при необходимости направленное затвердевание ее, применяют холодильники внешние или внутренние. Внешний холодильник ускоряет процесс затвердевания расплава в массивном узле отливки, ввиду чего уменьшается опасность образования в нем усадочных дефектов или трещин (Литейные системы и их моделирование. А.А. Бречко, Л.Г. Атливаник, Ю.Г. Поляков и др. - Л.: Машиностроение, 1975. 248 с; С. 169-174).

Известен способ отливки биметаллических чугунных заготовок, включающий заливку металла наружного слоя во вращающуюся вокруг горизонтальной оси форму, подачу в струю заливаемого металла флюса, затвердевание наружного слоя, установку формы в вертикальное положение и заливку металла внутреннего слоя при температуре наружного слоя на 50-100°С ниже температуры затвердевания металла наружного слоя, отличающийся тем, что на внутреннюю поверхность изложницы наносят слой теплоизоляции толщиной 3,0-7,0% от толщины наружного слоя металла, вводят флюс в количестве 1,5-2,5% от массы чугуна наружного слоя, начиная с 10-15% времени от начала заливки и заканчивая за 10-15% времени до окончания процесса заливки (Патент РФ №2117548, МПК B22D 13/00).

Недостаток указанного способа состоит в том, что при вертикальном положении и заливке металла внутреннего слоя валка возникает разность скоростей затвердевания металла в бочке валка и нижней шейке его: металл бочки затвердевает с высокой скоростью, так как он находится в металлической форме-кокиле, а металл шейки находится в формовочной смеси и затвердевает с низкой скоростью, это приводит к образованию трещин в месте сопряжения бочки и нижней шейки, что не обеспечивает получение качественной отливки.

Наиболее близким к заявленному способу центробежного литья биметаллических прокатных валков является известный способ производства центробежно-литых чугунных валков, описанный в книге К.Н. Вдовина Прокатные валки, изд-во МГТУ им. Г.И. Носова, Магнитогорск, 2013, С. 142-144, предусматривающий предварительное центробежное литье рабочего слоя прокатного валка в кокиль с горизонтальной осью вращения, установку упомянутого кокиля с предварительно отлитым в нем рабочим слоем прокатного валка вертикально в кессон на форму с формовочной смесью, формирующую нижнюю шейку прокатного валка, установку на упомянутый кокиль формы с формовочной смесью, формирующей верхнюю шейку прокатного валка, на которую устанавливают прибыльную надставку, скрепляют все формы зажимами и заливают жидкий металл для формирования бочки и шеек прокатного валка, при этом в формовочную смесь устанавливают холодильник в виде четырех проволочных колец, расположенных с равными промежутками по высоте через 100 мм от нижнего конца кокиля.

Недостаток указанного способа состоит в том, что при вертикальном положении и заливке металла внутреннего слоя валка возникает разность скоростей затвердевания металла в бочке валка и его нижней шейке: металл бочки затвердевает с высокой скоростью, так как он находится в металлической форме-кокиле, а металл шейки находится в формовочной смеси и затвердевает с низкой скоростью, это приводит к образованию трещин в месте сопряжения бочки и нижней шейки, что не обеспечивает получение качественной отливки.

Кроме того, проволочные кольца, вставленные в формовочную смесь нижней шейки прокатного валка, расположены далеко от затвердевающего металла и не обеспечивают выравнивания скоростей затвердевания его в бочке и шейке, что приводит к возникновению трещин в месте сопряжения бочки и нижней шейки прокатного валка и снижению его качества.

Технической проблемой является центробежная отливка биметаллического прокатного валка без трещин в месте сопряжения шейки и бочки валков и повышение его качества.

Технический результат заявляемого способа отливки центробежно-литого биметаллического прокатного валка заключается в исключении трещин в месте сопряжения шейки и бочки валка за счет выравнивания скоростей затвердевания металлов нижней шейки валка, находящейся в формовочной смеси и металла сердцевины валка, находящегося в металлической форме - кокиле.

Поставленная проблема решается тем, что в известном способе центробежного литья биметаллических прокатных валков, включающем предварительно отлитый рабочий слой прокатного валка в кокиль с горизонтальной осью вращения, установку упомянутого кокиля с предварительно отлитым в нем рабочим слоем прокатного валка вертикально в кессон на форму с формовочной смесью, формирующую нижнюю шейку прокатного валка, установку на упомянутый кокиль формы с формовочной смесью, формирующей верхнюю шейку прокатного валка, на которую устанавливают прибыльную надставку, скрепляют все формы зажимами и заливают жидкий металл для формирования бочки и шеек прокатного валка, согласно изобретению, в формовочную смесь нижней формы шейки валка соосно ей вставлен металлический холодильник в виде кольца на расстоянии 47-53 мм от низа кокиля с толщиной стенки 1,8-2,0 мм, диаметром 360-400 мм и высотой 195-205 мм.

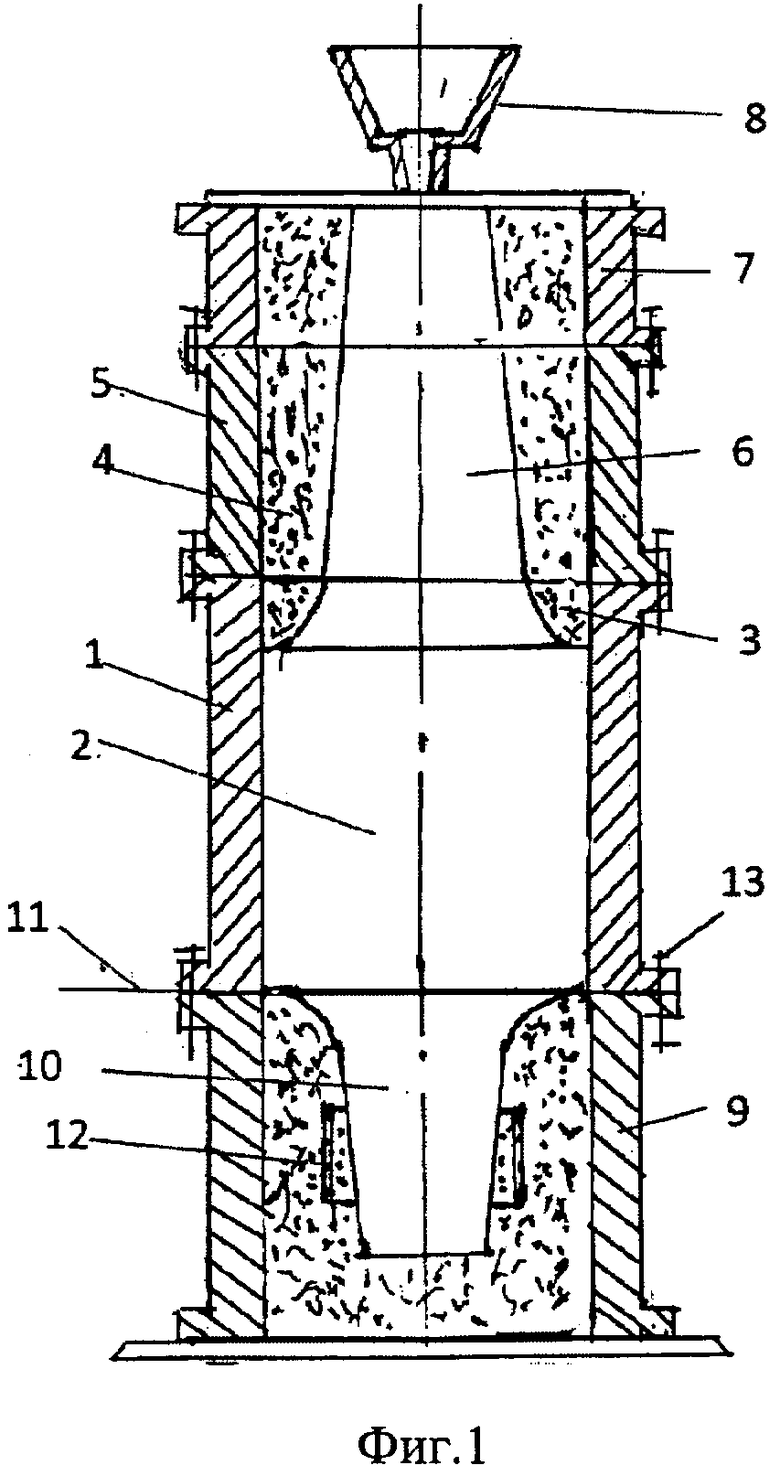

Предлагаемый способ отливки центробежно-литого биметаллического прокатного валка представлена схематически на фигуре 1.

Для осуществления способа общая форма содержит кокиль 1, формирующий бочку валка 2, с заделкой 3 из формовочной смеси 4, верхнюю форму 5, формирующую верхнюю шейку валка 6 с прибыльной надставкой 7 и воронку 8 для заливки металла, установленную на прибыльной надставке 7. Нижняя часть конструкции устройства содержит форму 9, формирующую нижнюю шейку валка 10, вокруг которой соосно на расстоянии 47-53 мм от нижнего края 11 кокиля 1 установлен внешний металлический холодильник 12 в виде кольца диаметром 360-400 мм и высотой 195-205 мм с толщиной стенки 1,8-2,0 мм. Все формы и кокиль скрепляют специальными зажимами 13.

Если кольцо-холодильник будет расположено ниже 47 мм от нижнего края кокиля, то скорость затвердевания металла в кокиле будет выше, чем в шейке валка и образуется трещина в месте сопряжения шейки и бочки.

Если кольцо-холодильник будет расположено выше 53 мм нижнего края кокиля, то скорость затвердевания металла в шейке валка будет выше, чем металла в кокиле, это приведет к образованию трещины в месте сопряжения шейки и бочки.

Если диаметр кольца-холодильника будет меньше 360 мм, то скорость затвердевания металла в шейке валка будет выше, чем металла в кокиле, это приведет к образованию трещины в месте сопряжения шейки и бочки.

Если диаметр кольца-холодильника будет больше 400 мм, то скорость затвердевания металла в кокиле будет выше, чем в шейке валка и образуется трещина в месте сопряжения шейки и бочки.

Если высота кольца-холодильника будет ниже 195 мм, то скорость затвердевания металла в кокиле будет выше, чем в шейке валка и образуется трещина в месте сопряжения шейки и бочки.

Если высота кольца-холодильника будет выше 205 мм, то скорость затвердевания металла в шейке валка будет выше, чем металла в кокиле, это приведет к образованию трещины в месте сопряжения шейки и бочки.

Если толщина стенки кольца-холодильника будет ниже 1,8 мм, то скорость затвердевания металла в кокиле будет выше, чем в шейке валка и образуется трещина в месте сопряжения шейки и бочки.

Если толщина стенки кольца-холодильника будет выше 2,0 мм, то скорость затвердевания металла в шейке валка будет выше, чем металла в кокиле, это приведет к образованию трещины в месте сопряжения шейки и бочки.

Способ осуществлен следующим образом. Жидкий металл подают во вращающийся кокиль 1 с заделкой 3 из формовочной смеси 4, помещенный в центробежную машину (на фиг. не показана), где формируется рабочий слой валка (на фиг. не показан), после затвердевания рабочего слоя металла в кокиле 1, его краном переносят в кессон (на фиг. не показан) и устанавливают вертикально на нижнюю форму 9 шейки 10 из формовочной смеси, в которой соосно расположено кольцо-холодильник 12 на расстоянии 50 мм от нижнего края 11 кокиля 1 диаметром 380 мм и толщиной 19 мм. На кокиль 1 сверху вертикально устанавливают форму 5 верхней шейки 6, на форму 5 устанавливают прибыльную надставку 7, а на нее заливочную воронку 8. Все формы и кокиль скрепляют специальными зажимами 13. Через воронку 8 заливают жидкий металл сердцевины, формируя бочку 2 и шейки 6 и 10 валка. После полного затвердевания и охлаждения раскрепляют зажимы 13 и разбирают формы с помощью крана (на фиг. не показан), извлекая готовый валок. Он целиком получается качественным, без трещин в месте сопряжения нижней шейки и бочки, за счет наличия в нижней форме 9 шейки 10 кольца-холодильника 12 соосно расположенного вокруг шейки 10.

Таким образом, заявляемый способ для центробежного изготовления биметаллических прокатных валков позволяет добиться устранения трещин в месте сопряжения нижней шейки и бочки валка, а следовательно, обеспечит повышение его качества.

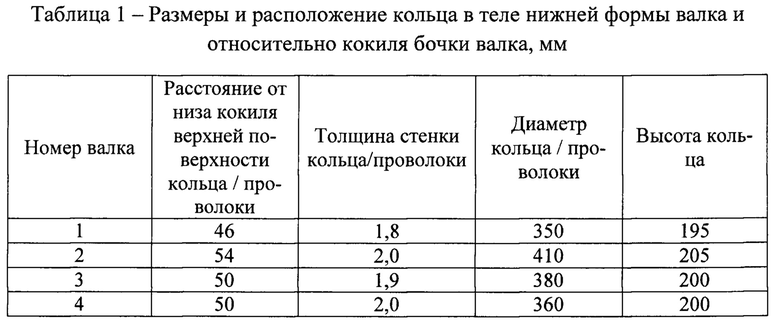

Конкретные примеры изготовления валков №1 и 2 с граничными и средним (оптимальным) №3 значениями размеров кольца и средним значением размеров проволочных колец, вставленных в нижнюю форму валка №4 (по прототипу - ближайшему аналогу) приведены в таблице 1.

Все четыре валка изготовили на специализированном предприятии - заводе ООО «Магнитогорский завод прокатных валков». Формы для изготовления валков готовили по принятой на заводе технологии при одних и тех же технологических параметрах. Температура заливки внутреннего слоя чугуна составляла 1350°С.

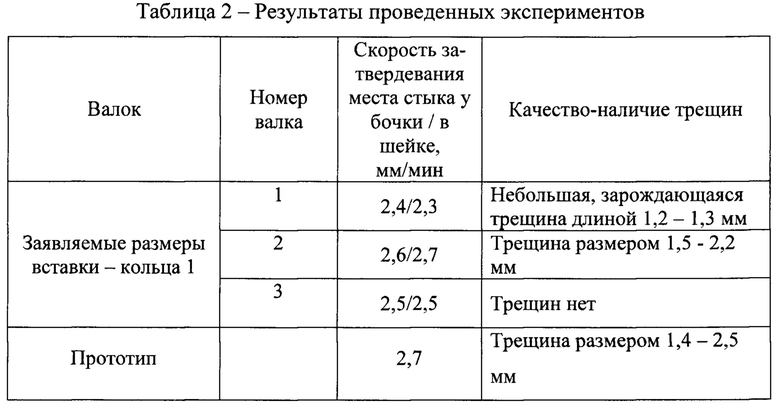

Все испытуемые валки осматривали на предмет образования трещин в стыке бочки валка и нижней шейки с оценкой есть трещина или нет, видимая визуально или под микроскопом.

Полученные результаты по отсутствию или наличию трещин в месте сопряжения бочки и шейки валка приведены в таблице 2.

Пример 1. При использовании размеров кольца, размещенного в нижней форме валка смеси №1 с размерами, выходящими за заявленные в меньшую сторону, установили наличие небольшой, зарождающейся трещины длиной 1,2-1,3 мм, в месте стыка бочки валка и нижней шейки, т.е. несоответствие конечного качества валка.

Пример 2. При использовании размеров кольца, размещенного в нижней форме валка смеси №1 с размерами, выходящими за заявленные в большую сторону, установили наличие небольшой, зарождающейся трещины длиной 1,5-2,2 мм, в месте стыка бочки валка и нижней шейки, т.е. несоответствие конечного качества валка.

Пример 3. При использовании размеров кольца, размещенного в нижней форме валка смеси №1 с размерами, соответствующими заявленным, установили отсутствие каких-либо трещин в месте стыка бочки валка и нижней шейки, т.е. получение качественного валка.

Пример 4. При использовании четырех проволочных колец, вставленных с равномерным расстоянием между каждым и примерно в те же размеры, что и заявляемое кольцо, обнаружили зарождающиеся трещины (две) длиной 1,4 - 2,5 мм, в месте стыка бочки валка и нижней шейки, т.е. несоответствие конечного качества валка.

Таким образом, положительные результаты проведенных испытаний позволили рекомендовать заявленный способ центробежного литья биметаллических прокатных валков в промышленное производство.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ КРУПНЫХ БИМЕТАЛЛИЧЕСКИХ ПРОКАТНЫХ ВАЛКОВ | 2007 |

|

RU2346788C1 |

| Металлическая форма для центробежного литья валков | 1987 |

|

SU1482756A1 |

| Литейная форма для изготовления чугунных прокатных валков с рабочими торцовыми и цилиндрической поверхностями бочки | 1989 |

|

SU1708507A1 |

| ФЛЮС ДЛЯ ЦЕНТРОБЕЖНОГО ЛИТЬЯ БИМЕТАЛЛИЧЕСКИХ ЗАГОТОВОК | 2007 |

|

RU2353467C1 |

| Способ центробежного литья прокатных валков с шейками | 1986 |

|

SU1364391A2 |

| Устройство для отливки валков | 1978 |

|

SU740402A1 |

| Форма для литья биметаллических прокатных валков | 1978 |

|

SU749562A1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОТЛИВКИ МАССИВНЫХ БИМЕТАЛЛИЧЕСКИХ ВАЛКОВ СО СПЛОШНЫМ СЕЧЕНИЕМ | 2007 |

|

RU2338623C1 |

| Металлическая форма для центробежно-литого чугунного валка | 1985 |

|

SU1329901A1 |

| Способ изготовления отливок | 1976 |

|

SU660776A1 |

Изобретение относится к литейному производству и может быть использовано при центробежном литье крупных биметаллических валков. Рабочий слой валка отливают в кокиль (1) с горизонтальной осью вращения. Кокиль с предварительно отлитым в нем рабочим слоем (2) прокатного валка устанавливают вертикально в кессон на форму (9) с формовочной смесью, формирующую нижнюю шейку (10) прокатного валка. На упомянутый кокиль устанавливают форму (5) с формовочной смесью, формирующую верхнюю шейку (6) прокатного валка, а на эту форму устанавливают прибыльную надставку (7). Все формы скрепляют зажимами (13). В формовочную смесь нижней формы, соосно формируемой шейке, устанавливают металлический холодильник (12) в виде кольца на расстоянии 47-53 мм от нижнего края (11) кокиля. Толщина стенки холодильника 1,8-2,0 мм, диаметр – 360-400 мм, высота – 195-205 мм. В полученную форму заливают жидкий металл для формирования бочки и шеек прокатного валка. Обеспечивается исключение трещин в месте сопряжения шейки и бочки валка за счет выравнивания скоростей затвердевания металлов нижней шейки валка, находящейся в формовочной смеси, и металла сердцевины валка, находящегося в металлической форме – кокиле. 2 табл., 4 пр., 1 ил.

Способ центробежного литья биметаллических прокатных валков, включающий предварительную отливку рабочего слоя прокатного валка в кокиль с горизонтальной осью вращения, установку упомянутого кокиля с предварительно отлитым в нем рабочим слоем прокатного валка вертикально в кессон на форму с формовочной смесью, формирующей нижнюю шейку прокатного валка, установку на упомянутый кокиль формы с формовочной смесью, формирующей верхнюю шейку прокатного валка, на которую устанавливают прибыльную надставку, скрепляют все формы зажимами и заливают жидкий металл для формирования бочки и шеек прокатного валка, отличающийся тем, что в формовочную смесь формы нижней шейки валка, соосно ей, на расстоянии 47-53 мм от нижнего края кокиля устанавливают металлический холодильник в виде кольца с толщиной стенки 1,8-2,0 мм, диаметром 360-400 мм и высотой 195-205 мм.

| ФОРМА ДЛЯ ЛИТЬЯ ВАЛКОВ ЦЕНТРОБЕЖНЫМ СПОСОБОМ | 1998 |

|

RU2148472C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ КРУПНЫХ БИМЕТАЛЛИЧЕСКИХ ПРОКАТНЫХ ВАЛКОВ | 2007 |

|

RU2346788C1 |

| JP 57094459 A, 11.06.1982 | |||

| JP 55086666 A, 30.06.1980 | |||

| Центробежное устройство для высоко-СКОРОСТНОй КРиСТАллизАции МЕТАллОВи СплАВОВ | 1979 |

|

SU829328A1 |

| Способ центробежного литья биметаллических труб | 1980 |

|

SU899252A1 |

| RU 2003431 C1, 30.11.1993. | |||

Авторы

Даты

2020-07-21—Публикация

2019-04-10—Подача