Изобретение относится к литейному производству, а именно к отливке чугунных прокатных валков.

Цель изобретения - повышение стой- кости валков за счет увеличения глубины отбела поверхностных слоев бочки валка.

Способ отливки валков осуществляют следующим образом. .

В литейную форму заливают чугун, предназначенный для формирования отбеленного рабочего слоя. Первую порцию, до 0,2-0,3 объема формы, за- ;полняют без ввода микрохолодильников Ввод микрохолодильников начинают после заполнения формы на 0,2-0,3 объема и продолжают до заполнения формы на 0,60-0,70 объема. Окончание заполнения формы осуществляют без ввода микрохолодильников. Положительный результат - увеличение глубины рабочег слоя - достигается за.счет регламентируемого ввода микрохолодильников.

Первая порция чугуна без микрохо- лодйльников обеспечивает необходимьй разогрев литейной формы и предотвращение образования дефектов валка. Затем в форму поступает чугун с добавкой микрохолодильников,

Добавку микрохолодильников осуществляют в количестве 1,5% массы бочки валка. Окончание заливки чугуном без добавок микрохолодильников приводит к тому, что чугун с добавками вытесняется в бочку валка, а в шейке остается чугун без добавок. - Последнее обстоятельство предотвращает преждевременное затвердевание литниковой системы. Заполнение бочки валка чугуном с микрохолодильниками приводит к увеличению интенсивности затвердевания. В результате в рабоче слое формируется мелкозернистая . структура, а его глубина при одинако вой продолжительности затвердевания увеличивается, что повыщает эксплуатационную стойкость валков.

Если началоввода микрохолрдиль- ников будет осуществлено ранее, чем заполнение 0,20 объема формы, то охлаждение первой порции заливаемого чугуна повыщает опасность возникновения дефектов - неслитен, горячих тре

щин. Если же вводить микрохолодильники после заполнения форм на 0,3 объема, то получается неравномерный от- бел по высоте бочки, т.е. в верхней части он меньще. Если же оканчивать ввод микрохолодильников ранее, чем заполнение формы на 0,6 объема, то получается малый отбел в нижней части валка. Если ввод микрохолодильников продолжать после заполнения 0,70 объема формы, то это может ускорить затвердевание литниковой системы. Если вводить микрохолодштьни- ков более, чем 1,5%, то затрудняется заполнение формы и равномерное распределение добавок. Указанные пределы обеспечивают возможность повышения качества и глубины рабочего слоя, .износостойкость валков возра- стает примерно на 20-30%.

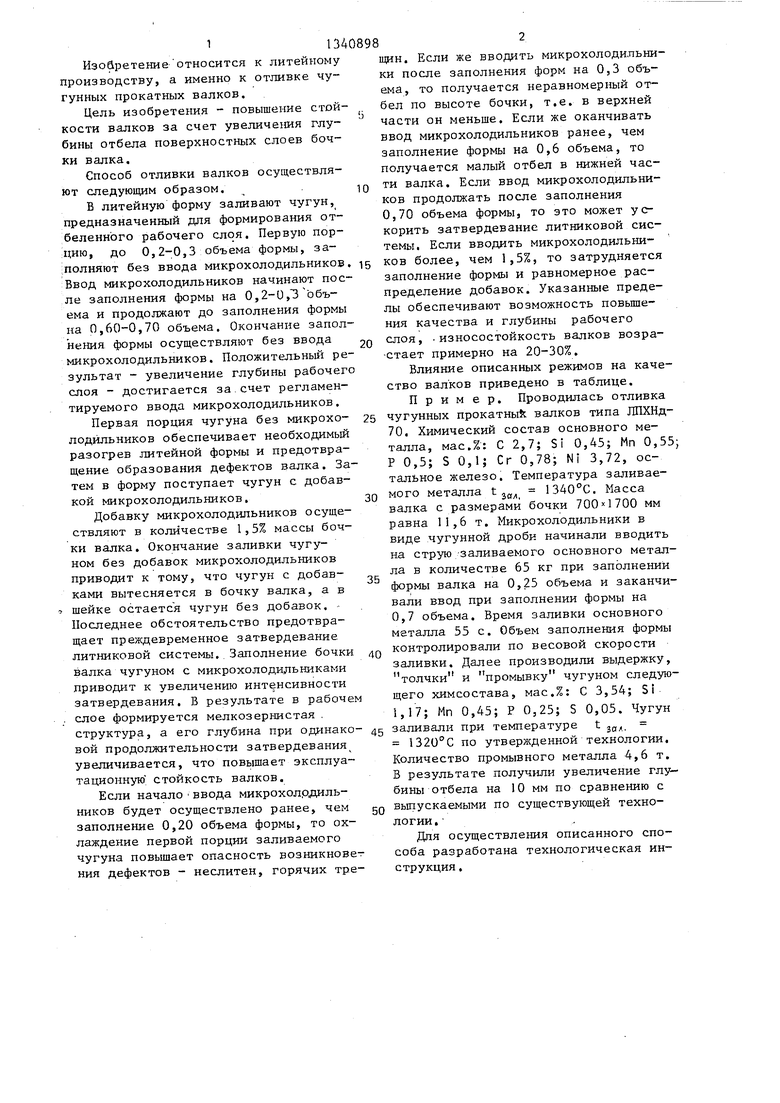

Влияние описанных режимов на качество валков приведено в таблице.

Пример. Проводилась отливка чугунных прокатный валков типа ЛПХНд- 70. Химический состав основного металла, мас.%: С 2,7; Si 0,45; Мп 0,55; Р 0,5; S 0,1; Сг 0,78; Ni 3,72, остальное железо. Температура заливаемого металла t 1340°С. Масса валка с размерами бочки мм равна 11,6 т. Микрохолодильники в виде чугунной дроби начинали вводить на струю -заливаемого основного металла в количестве 65 кг при заполнении формы валка на 0,25 объема и заканчивали ввод при заполнении формы на 0,7 объема. Время заливки основного металла 55 с. Объем заполнения формы контролировали по весовой скорости заливки. Далее производили выдержку, толчки и промывку чугуном следующего химсостава, мас.%: С 3,54; Si

1,17; Мп 0,45; Р 0,25; S 0,05. Чугун заливали при температуре t 3, 1320 С по утверледенной технологии. Количество промывного металла 4,6 т. В результате получили увеличение глубины отбела на 10 мм по сравнению с выпускаемыми по существующей технологии,

Для осуществления описанного способа разработана технологическая инструкция .

Составитель В. Николаев Редактор М, Товтин Техред и.Попович Корректор А. Зимокосов

4382/15

Тираж 740 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения прокатных валков из высокопрочного чугуна | 1986 |

|

SU1380857A1 |

| Способ отливки валков | 1989 |

|

SU1685598A1 |

| Способ получения двухслойных чугунных валков | 1985 |

|

SU1284662A1 |

| Способ получения чугунных двухслойных прокатных валков | 1986 |

|

SU1337191A1 |

| Способ отливки двухслойных чугунных прокатных валков | 1988 |

|

SU1585067A1 |

| СПОСОБ ЦЕНТРОБЕЖНОГО ЛИТЬЯ ДВУХСЛОЙНЫХ ПРОКАТНЫХ ВАЛКОВ | 2004 |

|

RU2254960C1 |

| Способ отливки двухслойных чугунных прокатных валков | 1986 |

|

SU1452655A1 |

| Литейная форма для изготовления чугунных прокатных валков с рабочими торцовыми и цилиндрической поверхностями бочки | 1989 |

|

SU1708507A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК | 2001 |

|

RU2192332C1 |

| СПОСОБ ОТЛИВКИ ДВУСЛОЙНЫХ ПРОКАТНЫХ ВАЛКОВ | 1993 |

|

RU2069600C1 |

| Способ получения отливок | 1977 |

|

SU679313A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-09-30—Публикация

1985-01-15—Подача