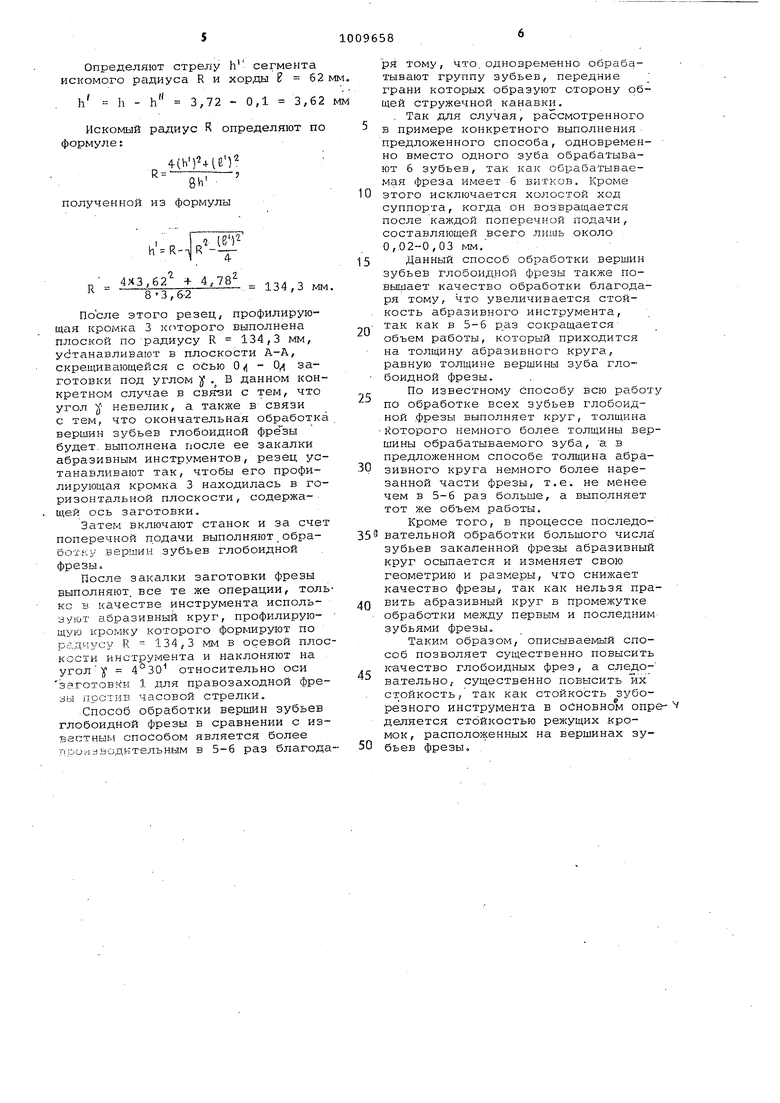

Изобретение относится к.области обработки металлов и может быть ис пользовано при производстве глобоидных фрез, предназначенных для об работки глобоидных зубчатых колес. Известен способ обработки верщи зубьев глобоидной фрезы при раддиал ном возвратно-поступательном движе нии инструмента, профилирующую кро ку которого располагают в плоскост пересекающейся с осью обрабатываемой фрезы 1 . Основным недостатком такого спо соба являются невысокие производительность и качество обработки зубьев фрез из-за последовательной обработки зубьев фрезы. При этом качество обработки вершин зубьев фрез особенно важно, так как основ ную масссу металла из впадин зу-: бьев обрабатываемого зубчатого колеса срезают режущие кромки, распо ложенные на вершинах зубьев червяч ной фрезы. Целью изобретения является повышение производительности и качества Обработки глобоидных 1фрез. Поставленная цель достигается тем, что при радкальном возвратнопоступательном движении инструмент профилирующую кромку которого располагают в плоскости, пересекающей ся с осью обрабатываемой глобоидной фрезы, производят одновременну обработку группы зубьев, передние грани которых образуют сторону общ стружечной канавки, при этом угол между плоскостью, в которой расположена профилирующаякромка инстру мента, и пересекающийся с ней осью глобоидной фрезы принимают равным максимальному .значению угла подъем винтовой линии вершин зубьев фрезы а радиус профилирующей кромки в осевом сечении инструмента определяют из соотношения: „ ) + (Е Г 8Р h стрела сегмента радиуса R и хорды Рактивной части фрезы в ее осевом сечении} h - стрела сегмента радиуса г и хорды f фрезы в ее торцовом сечении; - ширина активной части инструмента; RO-I радиус окружности образующей поверхности вершин зубьев глобоидной фрезы; t - длина активной части фрезы; Га - максимальный радиус поверхности вершин витков глобоидной фрезы; I, 1 - хорда дуги радиуса 1 У - мггксимальный угол подъема товой линии вершин зубьев глобоой фрезы. Данное техническое решение пояется чертежами и примером контного выполнения способа обработвершин зубьев глобоидной фрезы. На фиг. 1 изображена схема взаимо расположения заготовки глобоидфрезы и абразивного инструмента ертикальной плоскости; на фиг. 2ма взаимодействия заготовки глодной фрезы и абразивного инструта в горизонтальной плоскости. На чертежах даны следующие обозения:1 - заготовка глобоидной фрезы; 2- инструмент (абразивный круг или-резец); профилирующая кромка инструмента;вершины зубьев глобоидной фрезы; зубья глобоидной фрезы; передние грани зубьев глобоидной фрезы; стружечная канавка глобоидной фрезы; -А - плоскость , скрещивающаяся с осью заготовки глобоидной фрезы; заготовки глобоидной фрезы; С- направления возвратно-поступательных движений инструмента относительно заготовки глобоидной фрезы; -О ось инструмента; у - максимальный угол подъема винтовой линии вершин зубьев глобоидной фрезы; радиус профилирующей кромки инструмента в осевом сечении; 1 длина активной части фрезы, представляющая собой хорду ,/ дуги радиуса RQ ; 1 - ширина активной части инструмента, представляющая собой хорду дуги радиуса R, 1 - хорда дуги радиуса г di максимальный диаметр поверхности вершин витков зубьев фрезы; скорость вращения обрабатываемой глобоидной фрезы; G)- скорость вращения инструмента; . . h - стрела сегмента радиуса R,. и хорды f активной части фрезы в ее осевом сечении.; стрела сегмента радиуса г и хорды i фрезь в ее торцовом сечении. Способ осуществляется следующим азом. Заготовку глобоидной фрезы 1 г. Г) устанавливаютв центрах арно-затыловочного станка. На порте станка устанавливают инструмент 2 в виде абразивного круга или резца. Станок настраивают , таким образом, чтобы суппорт вместе с установленным на нем инструментом 2 (фиг, 2) совершал возвратнопоступательные эатыловочные движения по направлениям В и С, количество которых за один оборот заготовки 1 должно быть равно числу стружечных канавок глобоидной фрезы, при этом продольная подача суппорта долж на быть выключена. Профилирующую кромку 3 инструмента 2 располагают в плоскости А-А, скрещивающейся с осью 0 - 0 заготовки глобоидной фрезы 1 под углом равным максимальному значению угла подъема винтовой линии, расположенно на поверхности вершин витков глобоидной фрезы, а радиус R (фиг.1) про филирующей кромки 3 в осевом сечении инструмента 2 касается горловины- и торцов глобоидного участка в точках D и Е. . При включении станка заготовка 1 (фиг. 21 вращается вокруг собственно оси Oi( - 0 с постоянной угловой ско ростью со,, а абразивный инструмент 2 совершает радиальные относительно за готовки 1 возвратно-поступательные движения по направлению В и С и вращается вокруг своей оси О - О{ также U постоянной угловой скоростью COj. Во время движения инструмента 2 по направлению В активная поверхност инструмента 2, ограниченная профилир ющей, кромкой 3, обрабатывает одновре менно по вершинам 4 все те зубья 5 фрезы 1, передние грани б которых образуют общую стружечную канавку 7. Далее инструмент 2 возвраццается в исходное положение по направлению стрелки С. За это время заготовка, глобоидной фрезы 1 повернется на половину углового шага стружеч-ной ка.навки -7, после чего инструмент 2 снова начнет перемещаться по направлению В и выполнит также одн временную обработку следующей группы зубьев 1. После каждого полного оборота заг товки глобоидной фрезы 1 осуществляю поперечную подачу суппорта на величину снимаемой стружки, что выполняют до полной обработки вершин 4 зубьев 5 глобоидной фрезы 1. Пример конкретного выполнения пре ;лагаемого способа. . Требуемся обработать вершины зубьев -лобондной фрезы, предназначенной для нарезания зубьев червячного колеса, сопряженного с глобоидным червяком, имеющим пострянный осевой шаг по длительной noisepxHOCTH. Обрабатываемая глобонднад фреэА имеет следующие основные параметры:mg 5,28 мм - модуль осевой; 7. 1 - число заходов; 5С 12 - задний угол на вершинах зубьев фрезы} 7|, В - число стружечных канавок) а 68,56 мм - диаилетр поверхности вершин витков глобоидной фрезы в горловине; a 76 мм - максимальный диаметр ювёрхности вершин витков глобоадной фрезы} л0, 125,72 мм - радиус окружности, :)бразующей поверхность вершин витков глобоидной фрезы; Z 60,8 мм - хорда дуги радиуса ROI (фиг. 2 и 1); 60,8 мм - хорда дуги усаВ, равная отрезку DE (фиг.2); I 4,78 мм - хорда дуги радиуса Гд, равная отрезку Е(фиг.2) расположена в торцойЬй плоскости глобоидной фрезы. Заготовку глобоидной фрезы 1, на которой нарезаны витки, профрезёрованы стружечные канавки и затылованы боковые поверхности зубьев, закрепленную на оправке, устанавливают в центрах токарнозатыловочного станка. Определяют перепад кулачка, создающего радиальные относительно заготовки возвратно-поступательШ:1е затыловочные двнжения, по заданному заднему углу на вершинах зубьев фрезы. tgoC- 3,14.68,56,g,,o 5,72 мм. В суппорте поперечной подачи устанавливают кулачок с восемью торцовыми выступами высотой 5,72 6,0 мм. Определяют максимальный угол подъема винтовой линии, расположенной на поверхности веряаин витков глобоидной фрезы ,.arct8J.arrtg|IS|f.4«3o: Определяют радиус R профилирующей кромки 3 инструмента .2 (фиг.2). Для этой цели определяют стрелку h сегмента радиуса Rg 125,72 мм и хорды f 60,8 мм. 76 ,51, 3,72мм 4 Далее определяют стрелку h сегмента радиуса Га, 38 мм и хорды 1 4,78 мм Ь rS, - -f() -(IT 0 Определяют стрелу h сегмента искомого регдиуса R и хорды 6 h h - h 3,72 - 0,1 3,6 Искомый радиус R определяют п формулej 4(h)4ie) - w полученной из формулы h RHR4X3,62 -Ь 134,3 м 83,6-2 После этого резец, профилирующая кромка 3 которого выполнена плоской по радиусу R 134,3 мм, уётанавливают в плоскости А-А, скрещивающейся с оСью заготовки под углом (f ., В данном кон кретном случае в свягзи с тем, что угол f невелик, а также в связи с тем, что окончательная обработк вершин зубьев глобоидной фрезы будет, выполнена после ее закалки абразивным инструментов, резец ус танавливают так, чтобы его профилирующая кромка 3 находилась в го ризонтальной плоскости, содержащей ось заготовки. Затем включают станок и за сче поперечной подачи выполняют.обработку вершии зубьев глобоидной фрезы. После закалки заготовки фрезы выполняют, все те же операции, тол ко в качестве инструмента используют абразивный круг, профилирующую кромку которого формируют по радиусу R 134,3 мм в осевой пло кости инструмента и наклоняют на угол J 4°30 относительно оси заготовки 1 для правозаходной фре зы претив часовой стрелки. Способ обработки вершин зубьев глобоидной фрезы в сравнении с из вестным способом является более пролааодительным в 5-6 раз благод ря тому. Что. одновременно обрабатывают группу зубьев, передние грани которых образуют сторону общей стружечной канавки. . Так для случая, рассмотренного в примере конкретного выполнения предложенного способа, одновременно вместо одного зуба обрабатывают 6 зубьев, так как обрабатываемая фреза имеет -6 витков. Кроме этого исключается холостой ход суппорта, когда он возвращается после каждой поперечной подачи, составляющей всего лишь около О,.02-0,03 мм, Данный способ обработки вершин зубьев глобоид.ной фрезы также повышает качество обработки благодаря тому, что увеличивается стойкость абразивного инструмента, так как в 5-6 р.аз сокращается объем работы, который приходится на толщину абразивного круга, равную толщине вершины зуба глобоидной фрезы. По известному Спо.собу всю работу по обработке всех зубьев глобоидной .фрезы выполняет круг, толщина Которого немного более толщины вершины обрабатываемого зуба, а в предложенном способе толщина абразивного круга немного более нарезанной части фрезы, т.е. не менее чем в 5-6 раз больше, а выполняет тот же объем работы. Кроме того, в процессе последовательной обработки большого числа зубьев закаленной фрезы абразивный круг осыпается и изменяет свою геометрию и размеры, что снилсает качество фрезы, так как нельзя править абразивный круг в промежутке обработки между первым и последним зубьями фрезы. Таким образом, описываегуслй способ позволяет существенно повысить качество глобоидных фрез, а сле овательно, существенно повысить их стойкость/ так как стойкость зуборезного инструмента в основном определнется стойкостью режущих кромок, расположенных на вершинах зубьев фрезы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Цилиндрическая спироидная фреза | 1985 |

|

SU1348099A1 |

| Способ профилирования пары инструментов,предназначенных для обработки глобоидной передачи | 1984 |

|

SU1321534A1 |

| СПОСОБ ПРАВКИ АБРАЗИВНОГО КРУГА | 2013 |

|

RU2538519C2 |

| ЧЕРВЯЧНЫЙ ИНСТРУМЕНТ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ, ОБОРУДОВАНИЕ ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ И ЭКСПЛУАТАЦИИ | 1998 |

|

RU2169061C2 |

| ГРЕБЕНЧАТАЯ ФРЕЗА | 2006 |

|

RU2323069C2 |

| Способ изготовления глобоидно-цилиндрической передачи с нелинейчатым червяком | 2022 |

|

RU2803611C1 |

| ЧЕРВЯЧНАЯ ФРЕЗА | 1999 |

|

RU2152856C1 |

| Способ обработки арочных зубьев цилиндрических колес | 1990 |

|

SU1780949A1 |

| Глобоидная передача и способ ее изготовления | 1990 |

|

SU1762048A1 |

| ЦИЛИНДРИЧЕСКАЯ СПИРОИДНАЯ ФРЕЗА | 1996 |

|

RU2095204C1 |

СПОСОБ ОБРАБОТКИ ВЕРШИН ЗУБЬЕВ ГЛОБОИДНОЙ ФРЕЗЫ при радиальном возвратно-поступательном движении инструмента, профилирующую кромку которого располагают в плоскости, пересекающейся с,осью обрабатываемой фрезы, о т л и ч а ю щ и и с я тем, что, с целью повышения производительности и качества обработки, производят одновременную обработку группы зубьев, передние грани которых образуют сторону общей стружечной канавки, при этом угол между плоскостью, в которой расположены, профилирующая кромка инструмента, и пересекающийся с ней осью глобоидной фрезы принимают равным максимальному значению угла подъема винтовой линии вершин .зубьев фрезы, а радиус профилирующей кромки-в осевом сечении инструмента определяют из соотношения (l) 8h где стрела сегмента .радиуса R и хорды -активной части фрезы в ее осевой сечении; h г стрела сегмента радиуса Ra и хорды активной части фрезы в ее осевом сечении; h - стрела сегмента ра ,П1 диуса Г д и хорды фрезы в ее торцовом г сечйнии; ширина активной части (Л cosy Ra инструмента; радиус окружности об-. разующей поверхности вершин зубьев .глобоидной фрезы; 1 длина активной части фрезы; .J.IT1 максимальный радиус 9 поверхности вершины витков глобоидной фре О) зы; i. хорда дуги радиуса у - максимальный угол подъСП ема винтовой линии вер00 шин зубьев глобоидной фрезы.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-04-07—Публикация

1981-12-04—Подача