Изобретение относится к обработке металлов резанием, в частности к обработке зубчатых колес с криволинейными по длине (арочными) зубьями, и может быть использовано в тяжелом и среднем машиностроении.

Известен способ обработки круговых зубьев на цилиндрических колесах, при котором, кроме рабочего вращательного движения вокруг своей оси зуборезной головки с резцами, установленными по дуге окружности в пределах угла 100-120°, инструменту допол-штельно сообщают возвратно-поступательное перемещение параллельно плоскости вращения, кинематически связанное с вращением нарезаемого колеса.

Известен также способ обработки зубчатых изделий с криволинейной формой зубьев в условиях прерывистого обката с тангенциальной подачей выпуклой и вогнутой резцовых головок, у которых с целью

увеличения стойкости инструмента режущие кромки резцов имеют нулевой угол профиля и обрабатывающим головкам дополнительно сообщают перемещение в направлении, параллельном оси вращения.

Общим недостатком как аналога, так и прототипа, является то, что в сечениях зубьев, параллельных торцевому, не обеспечивается полной идентичности их профилей на вершине или в основании, вследствие чего не получается равномерного контакта по длине в зацеплении зубчатых колес. При этом не обеспечивается высокая кинематическая точность передачи, что в конечном счете снижает ее несущую способность.

Цель изобретения - повышение кинематической точности нарезаемых зубьев.

Это достигается тем, что в отличии от тангенциального и осевого движения инструмента (без поперечного его поворота) в известном способе обработки изделий с криволинейными зубьями двумя обрабаты(Л

С

VI 00 О О

N О

вающими головками с внутренними и наружными нулевыми профилями резцов пуем прерывистого обката и единичного или группового деления формирование рабоих поверхностей арочных зубьев в заявенном способе осуществляется путем вращения профилирующих точек резцов справа и слева из положения начальной тангенциальной установки головок на окружности выступов нарезаемого колеса по касательным к основной окружности в любом поперечном его сечении до врезания на глубину нижних активных точек эвольвент- ного профиля.

Указанные выше согласованные движения заготовки зубчатого колеса и резцовых головок, не считая рабочего вращения их вокруг собственных осей, осуществляют поледовательным поперечным поворотом брабатывающих головок вокруг осей, лро- одящих через срединные точки по высоте сегмента, образованного окружностью профилирующих точек резцов головок и шириной обрабатываемого зубчатого колеса с одновременным качением без скольжения основной окружности заготовки по касаельным к ней, идущим от двух срединных профилирующих точек, с одинаковыми по величине и направлению угловыми скоростями.

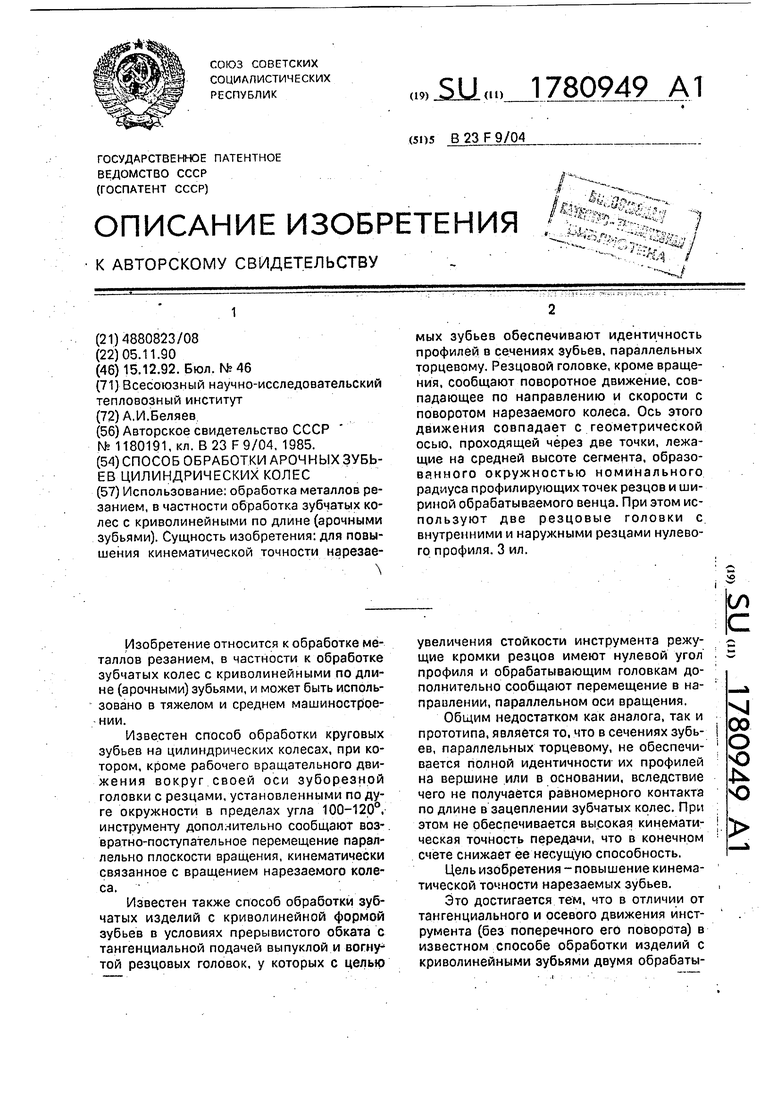

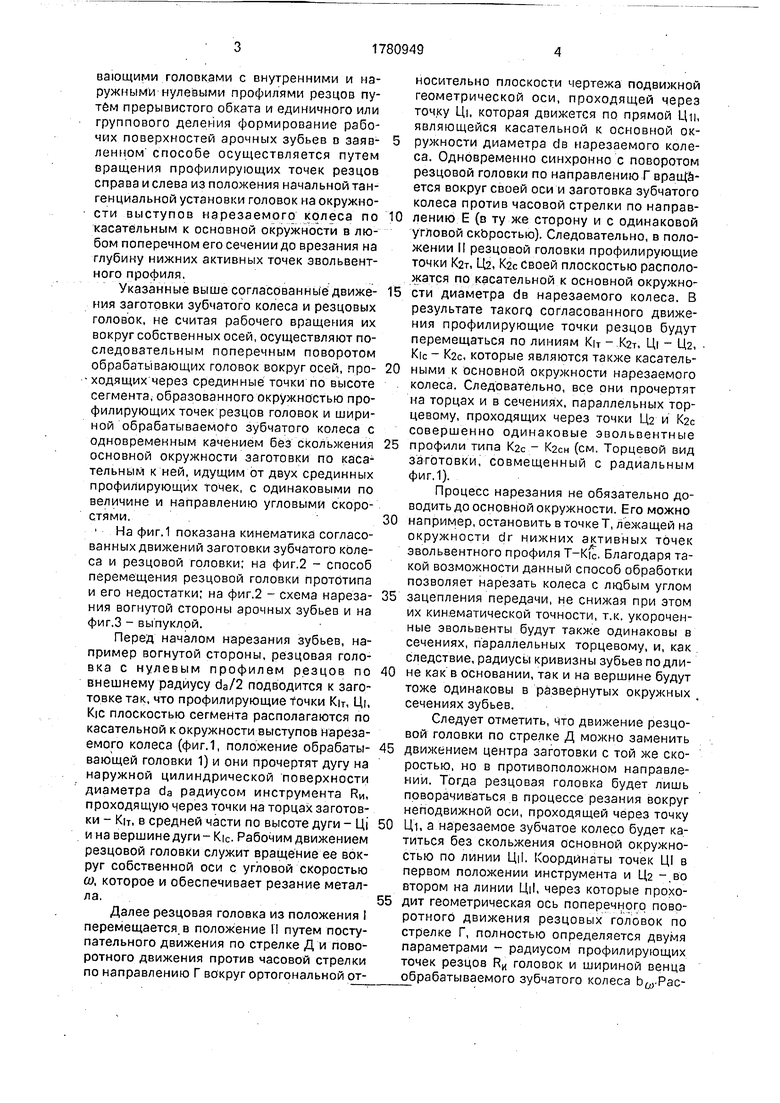

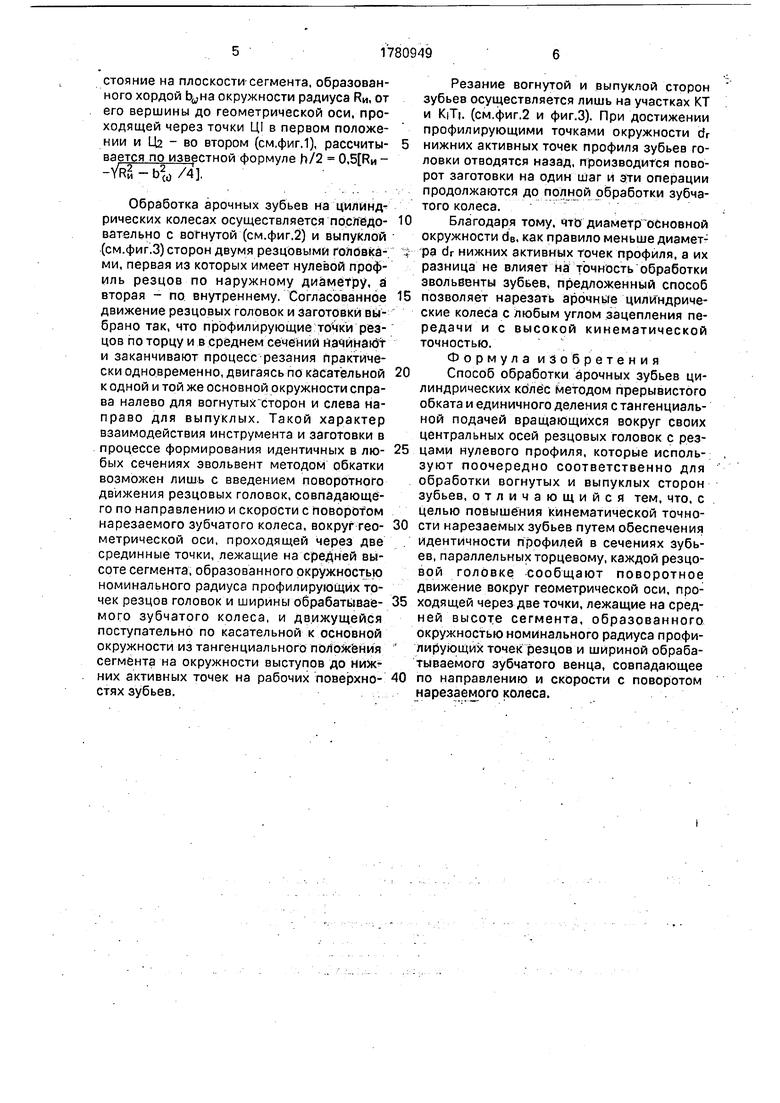

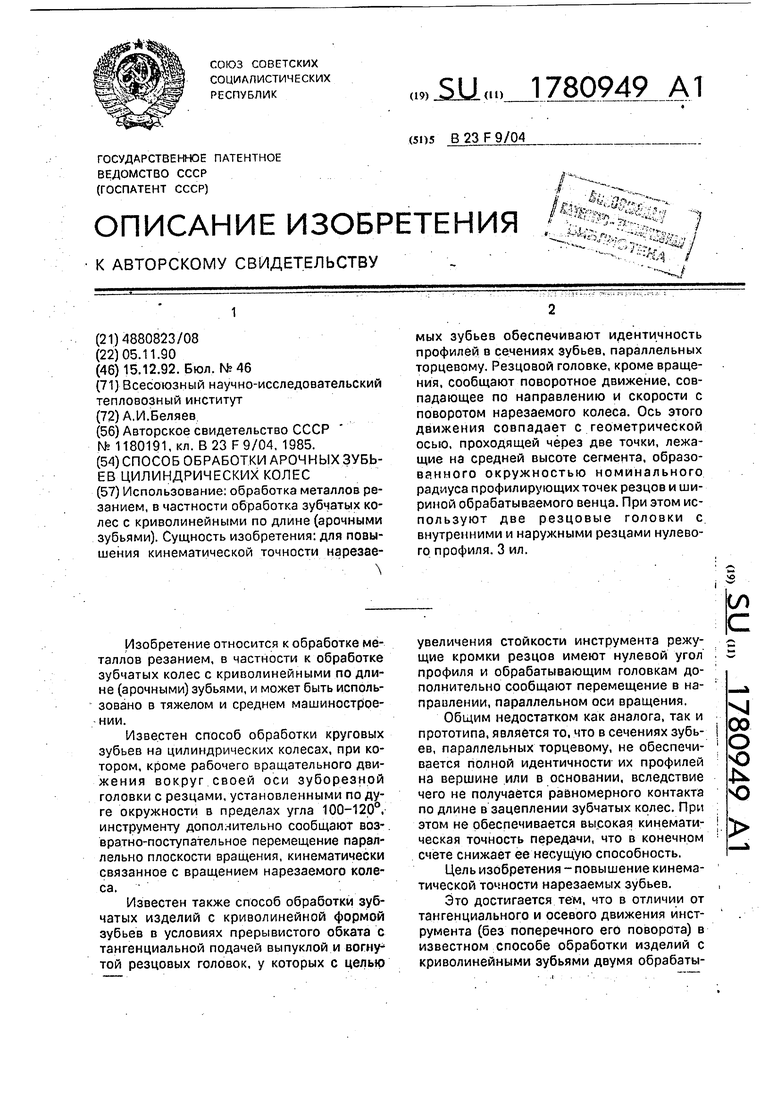

На фиг,1 показана кинематика согласованных движений заготовки зубчатого колеса и резцовой головки; на фиг.2 - способ перемещения резцовой головки прототипа и его недостатки; на фиг.2 - схема нарезания вогнутой стороны арочных зубьев и на фиг.З - выпуклой.

Перед началом нарезания зубьев, например вогнутой стороны, резцовая головка с нулевым профилем резцов по внешнему радиусу da/2 подводится к заготовке так, что профилирующие точки К|Т, Ц|, KIC плоскостью сегмента располагаются по касательной к окружности выступов нарезаемого колеса (фиг.1, положение обрабатывающей головки 1) и они прочертят дугу на наружной цилиндрической поверхности диаметра da радиусом инструмента Пи, проходящую через точки на торцах заготовки - К|Т, в средней части по высоте дуги - Ц| и на вершине дуги- К|С. Рабочим движением резцовой головки служит вращение ее вокруг собственной оси с угловой скоростью со, которое и обеспечивает резание металла.

Далее резцовая головка из положения 1 перемещается в положение II путем поступательного движения по стрелке Д и поворотного движения против часовой стрелки по направлению Г вокруг ортогональной относительно плоскости чертежа подвижной геометрической оси, проходящей через точку Ц|, которая движется по прямой Цц, являющейся касательной к основной окружности диаметра dB нарезаемого колеса. Одновременно синхронно с поворотом резцовой головки по направлению Г Bpaufa- ется вокруг своей оси и заготовка зубчатого колеса против часовой стрелки по направ0 лению Е (в ту же сторону и с одинаковой угловой скоростью). Следовательно, в положении II резцовой головки профилирующие точки К2т, Ц2, К2с Своей плоскостью расположатся по касательной к основной окружно5 сти диаметра da нарезаемого колеса. В результате такого согласованного движения профилирующие точки резцов будут перемещаться по линиям К|Т - «2т, Ц| - Ца, Kic - «2с, которые являются также касатель0 ными к основной окружности нарезаемого колеса. Следовательно, все они прочертят на торцах и в сечениях, параллельных торцевому, проходящих через точки Ц2 и «2с совершенно одинаковые эвольвентные

5 профили типа К2с - К2сн (см. Торцевой вид заготовки, совмещенный с радиальным фиг.1).

Процесс нарезания не обязательно доводить до основной окружности. Его можно

0 например, остановить в точке Т, лежащей на окружности dr нижних активных точек эвольвентного профиля T-Kic. Благодаря такой возможности данный способ обработки позволяет нарезать колеса с любым углом

5 зацепления передачи, не снижая при этом их кинематической точности, т.к. укороченные эвольвенты будут также одинаковы в сечениях, параллельных торцевому, и, как следствие, радиусы кривизны зубьев по дли0 не как в основании, так и на вершине будут тоже одинаковы в развернутых окружных сечениях зубьев.

Следует отметить, что движение резцовой головки по стрелке Д можно заменить

5 движением центра заготовки с той же скоростью, но в противоположном направлении. Тогда резцовая головка будет лишь поворачиваться в процессе резания вокруг неподвижной оси, проходящей через точку

0 Ць а нарезаемое зубчатое колесо будет катиться без скольжения основной окружностью по линии Ц|1. Координаты точек Ц1 в первом положении инструмента и Ц2 - во втором на линии Ц|, через которые прохо5 дит геометрическая ось поперечного поворотного движения резцовых головок по стрелке Г, полностью определяется двумя параметрами - радиусом профилирующих точек резцов RH головок и шириной венца обрабатываемого зубчатого колеса bwPacстояние на плоскости сегмента, образованного хордой окружности радиуса RM, от его вершины до геометрической оси, проходящей через точки Ц в первом положении и Ц2 - во втором (см.фиг.1), рассчиты- вается по известной формуле h/2 0, -YRg-bU /4.

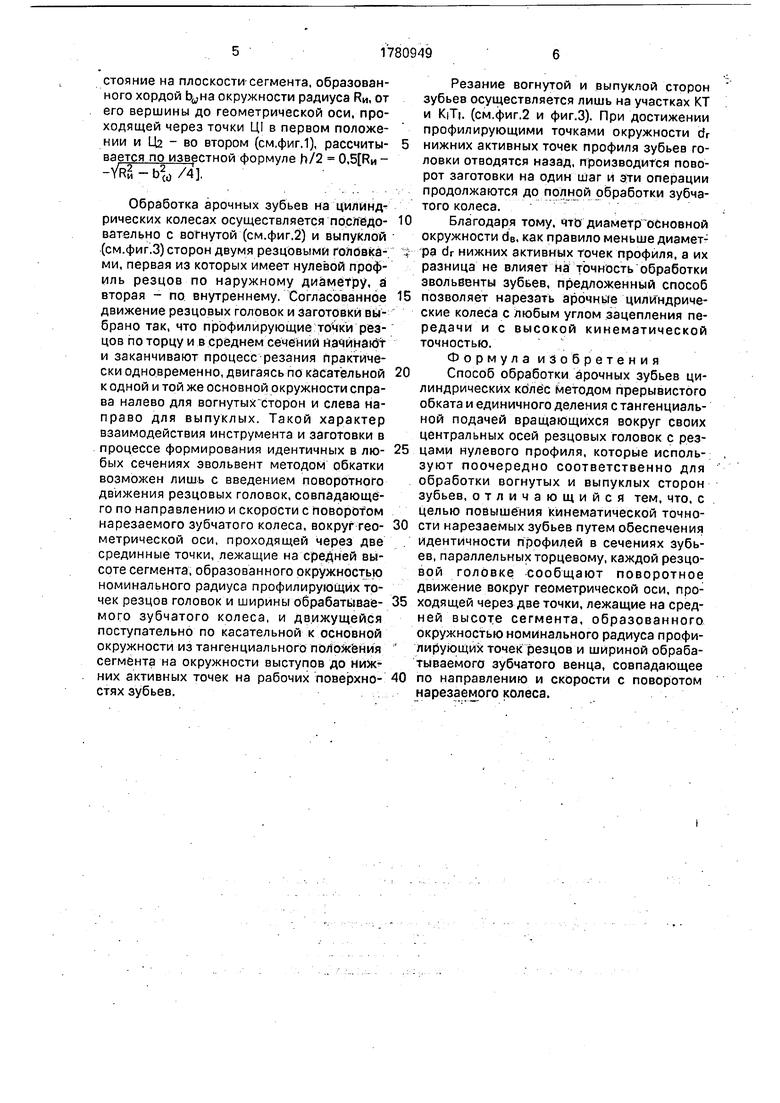

Обработка арочных зубьев на цилиндрических колесах осуществляется последо- вательно с вогнутой (см.фиг.2) и выпуклой (см.фиг.З) сторон двумя резцовыми головка- ми, первая из которых имеет нулевой профиль резцов по наружному диаметру, а вторая - по внутреннему. Согласованное движение резцовых головок и заготовки выбрано так, что профилирующие точки резцов по торцу и в среднем сечении начинакЗт и заканчивают процесс резания практически одновременно, двигаясь по касательной к одной и той же основной окружности справа налево для вогнутых сторон и слева направо для выпуклых. Такой характер взаимодействия инструмента и заготовки в процессе формирования идентичных в лю- бых сечениях эвольвент методом обкатки возможен лишь с введением поворотного движения резцовых головок, совпадающего по направлению и скорости с ПОЁОРОТОМ нарезаемого зубчатого колеса, вокруг гео- метрической оси. проходящей через две срединные точки, лежащие на средней высоте сегмента, образованного окружностью номинального радиуса профилирующих точек резцов головок и ширины обрабатывав- мого зубчатого колеса, и движущейся поступательно по касательной к основной окружности из тангенциального положения сегмента на окружности выступов до нижних активных точек на рабочих поверхно- стях зубьев.

Резание вогнутой и выпуклой сторон зубьев осуществляется лишь на участках КТ и К|Т|. (см,фиг.2 и фиг.З). При достижении профилирующими точками окружности dr нижних активных точек профиля зубьев головки отводятся назад, производится поворот заготовки на один шаг и эти операции продолжаются до полной обработки зубчатого колеса.

Благодаря тому, что диаметр основной окружности dB, как правило меньше диаметра dr нижних активных точек профиля, а их разница не влияет на точность обработки эвольвенты зубьев, предложенный способ позволяет нарезать арочные цилиндрические колеса с любым углом зацепления передачи и с высокой кинематической точностью.

Формула изобретения

Способ обработки арочных зубьев цилиндрических колес методом прерывистого обката и единичного деления с тангенциальной подачей вращающихся вокруг своих центральных осей резцовых головок с резцами нулевого профиля, которые используют поочередно соответственно для обработки вогнутых и выпуклых сторон зубьев, отличающийся тем, что. с целью повышения кинематической точности нарезаемых зубьев путем обеспечения идентичности профилей в сечениях зубьев, параллельных торцевому, каждой резцовой головке сообщают поворотное движение вокруг геометрической оси, проходящей через две точки, лежащие на средней высоте сегмента, образованного окружностью номинального радиуса профилирующих точек резцов и шириной обрабатываемого зубчатого венца, совпадающее по направлению и скорости с поворотом нарезаемого колеса.

Г

Д

Фиа.2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМООБРАЗОВАНИЯ АРОЧНЫХ ЗУБЬЕВ НА ЦИЛИНДРИЧЕСКИХ КОЛЕСАХ | 1993 |

|

RU2076022C1 |

| СПОСОБ УДАЛЕНИЯ МАТЕРИАЛА ВПАДИНЫ МЕЖДУ ЗУБЬЯМИ ЦИЛИНДРИЧЕСКОГО АРОЧНОГО ЗУБЧАТОГО КОЛЕСА | 2019 |

|

RU2749955C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ КОЛЕС С АРОЧНЫМИ ЗУБЬЯМИ | 2009 |

|

RU2404030C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС С АРОЧНЫМИ ЗУБЬЯМИ | 2011 |

|

RU2467838C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ АРОЧНЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074062C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074794C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ КОЛЕС С АРОЧНЫМИ ЗУБЬЯМИ | 2006 |

|

RU2322329C1 |

| ЦИЛИНДРИЧЕСКАЯ ЗУБЧАТАЯ ПЕРЕДАЧА И СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕС ПЕРЕДАЧИ | 2012 |

|

RU2510472C1 |

| СПОСОБ ОБРАБОТКИ ЭВОЛЬВЕНТНЫХ ПРОФИЛЕЙ КРУГОВЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ КОЛЕС | 1992 |

|

RU2049608C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРОЧНЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 2011 |

|

RU2447975C1 |

Использование, обработка металлов резанием, в частности обработка зубчатых колес с криволинейными по длине (арочными зубьями). Сущность изобретения: для повышения кинематической точности нарезае мых зубьев обеспечивают идентичность профилей в сечениях зубьев, параллельных торцевому. Резцовой головке, кроме вращения, сообщают поворотное движение, совпадающее по направлению и скорости с поворотом нарезаемого колеса. Ось этого движения совпадает с геометрической осью, проходящей через две точки, лежащие на средней высоте сегмента, образованного окружностью номинального радиуса профилирующих точек резцов и шириной обрабатываемого венца. При этом используют две резцовые головки с внутренними и наружными резцами нулевого профиля. 3 ил.

Фаг. 1.

д

Фиг.З

| Авторское свидетельство СССР № 1180191, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-12-15—Публикация

1990-11-05—Подача