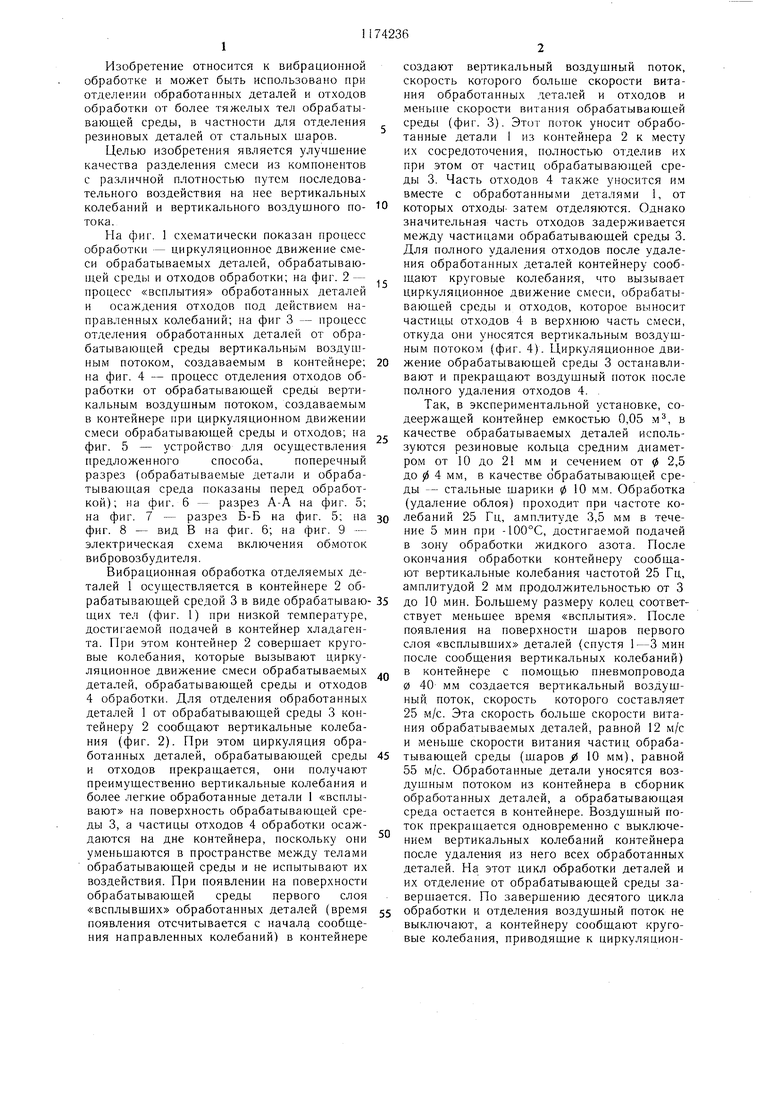

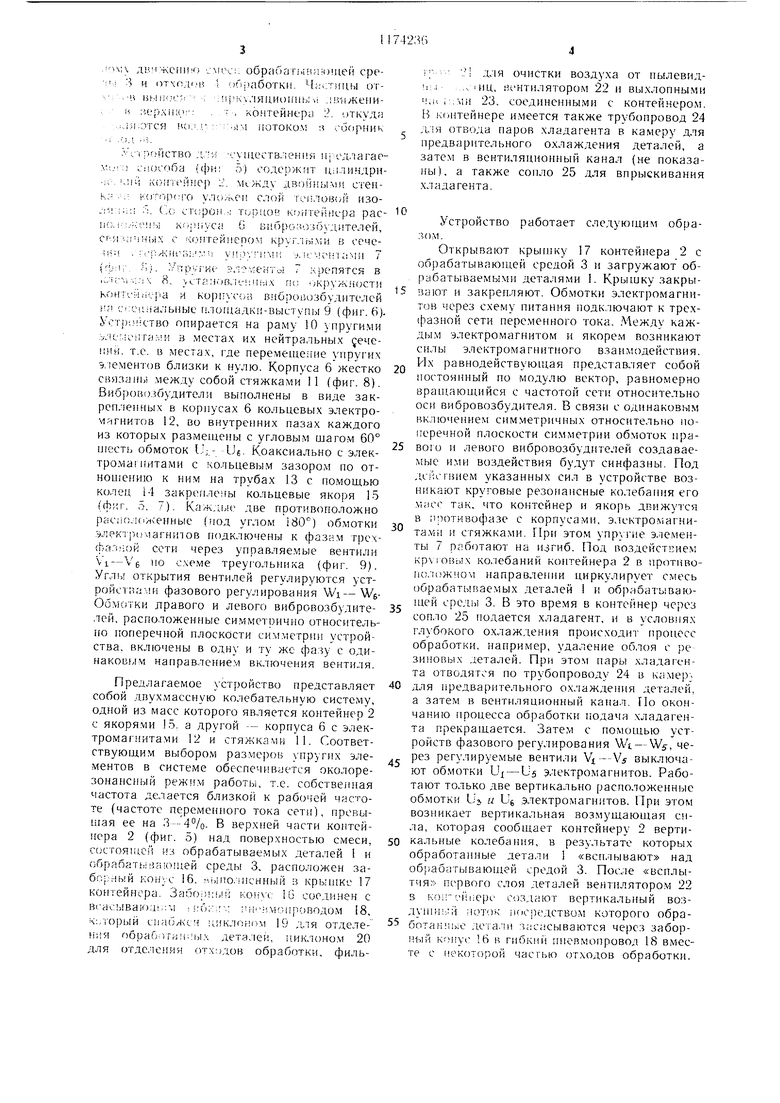

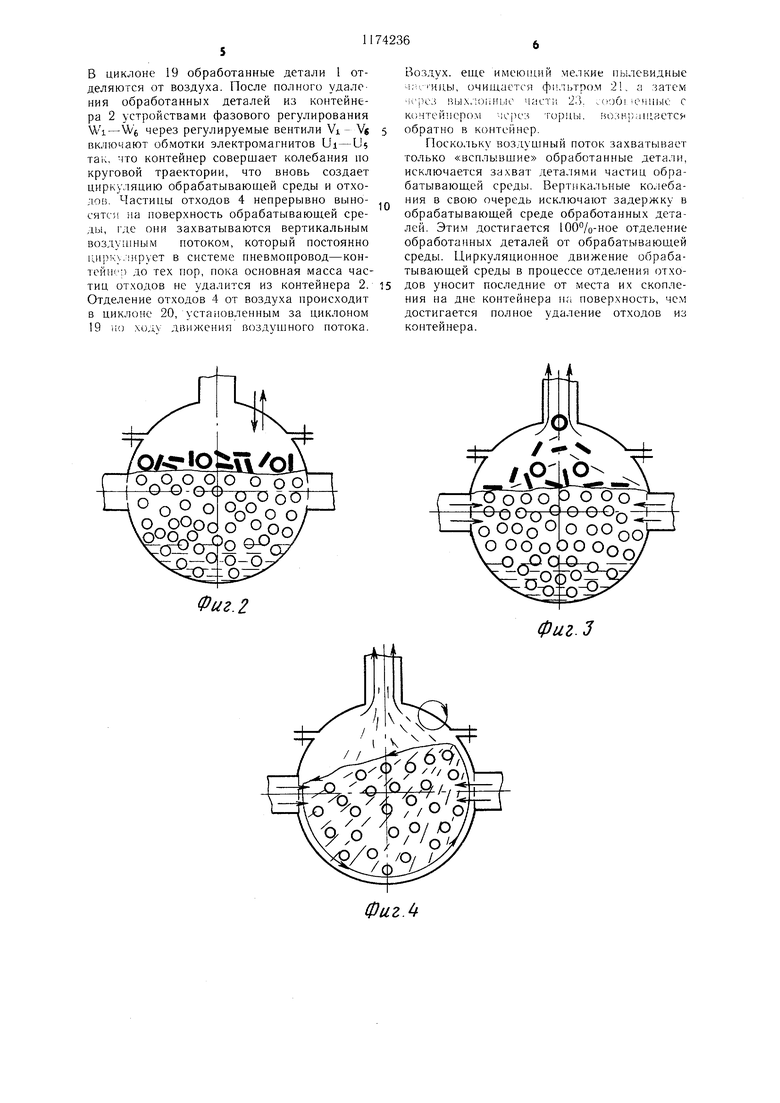

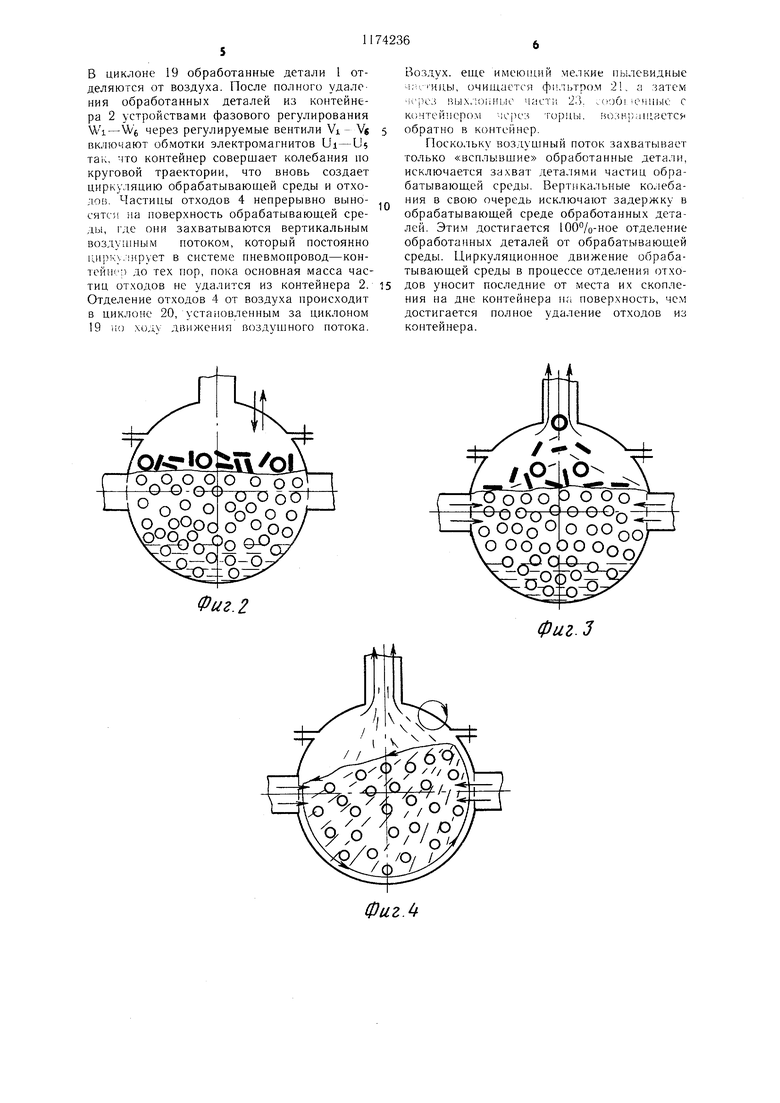

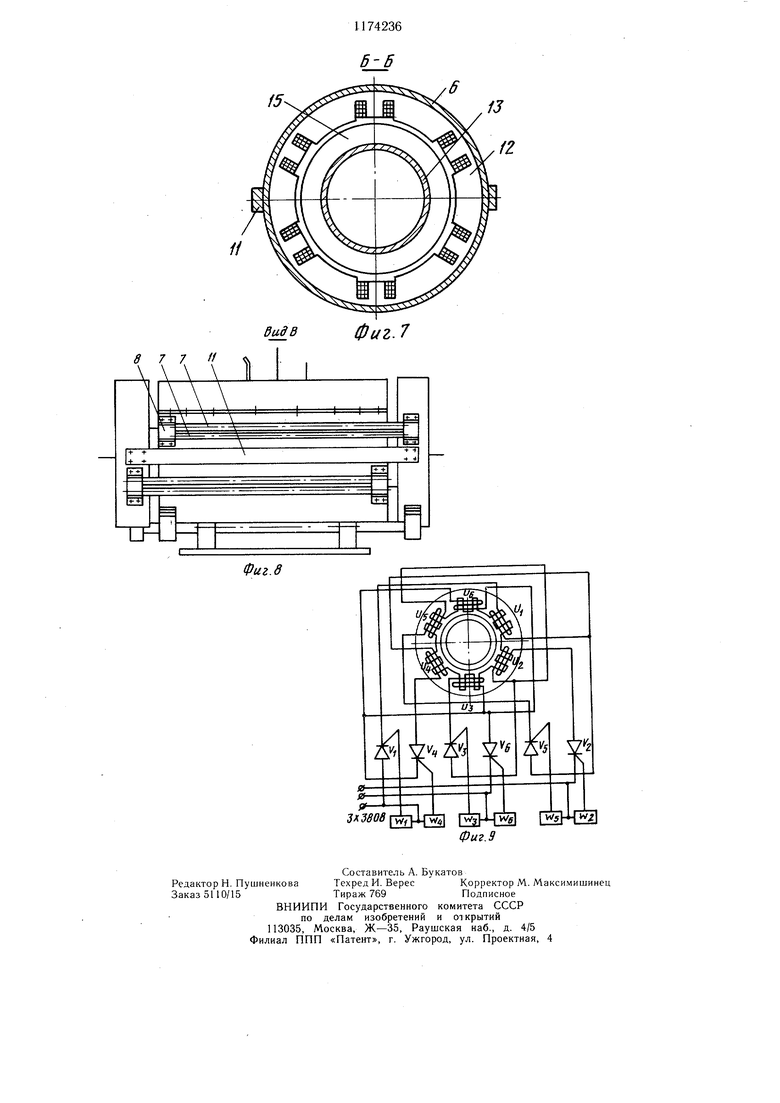

Изобретение относится к вибрационной обработке и может быть использовано при отделении обработанных деталей и отходов обработки от более тяжелых тел обрабатывающей среды, в частности для отделения резиновых деталей от стальных шаров. Целью изобретения является улучшение качества разделения смеси из компонентов с различной плотностью путем последовательного воздействия на нее вертикальных колебаний и вертикального воздушного потока. На фиг. 1 схематически показан пропесс обработки - циркуляционное движение смеси обрабатываемых деталей, обрабатывающей среды и отходов обработки; на фиг. 2 - процесс «всплытия обработанных деталей и осаждения отходов под действием направленных колебаний; на фиг 3 - процесс отделения обработанных деталей от обрабатывающей среды вертикальным воздушным потоком, создаваемым в контейнере; на фиг. 4 - процесс отделения отходов обработки от обрабать ваюш.ей средь вертикальным воздушным потоком, создаваемым в контейнере при циркуляционном движении смеси обрабатываюш,ей среды и отходов; на фиг. 5 - устройство для осуществления предложенного способа, поперечный разрез (обрабатываемые детали и обрабатывающая среда показаны перед обработкой); на фиг. 6 - разрез А-А на фиг. 5; на фиг. 7 - разрез Б-Б на фиг. 5; на фиг. 8 - вид В на фиг. 6; на фиг. 9 - электрическая схема включения об.моток вибровозбудителя. Вибрационная обработка отделяемых деталей 1 осуществляется в контейнере 2 обрабатывающей средой 3 в виде обрабатывающих тел (фиг. 1) при низкой температуре, достигаемой подачей в контейнер хладагента. При этом контейнер 2 совершает круговые колебания, которые вызывают циркуляционное движение смеси обрабатываемых деталей, обрабатывающей среды и отходов 4 обработки. Для отделения обработанных деталей 1 от обрабатывающей среды 3 контейнеру 2 сообщают вертикальные колебания (фиг. 2). При этом циркуляция обработанных деталей, обрабатываюплей среды и отходов прекращается, они получают преимущественно вертикальные колебания и более легкие обработанные детали 1 «всплывают на поверхность обрабатывающей среды 3, а частицы отходов 4 обработки осаждаются на дне контейнера, поскольку они уменьшаются в пространстве между телами обрабатывающей среды и не испытывают их воздействия. При появлении на поверхности обрабатывающей среды первого слоя «всплывщих обработанных деталей (время появления отсчитывается с начала сообщения направленных колебаний) в контейнере создают вертикальный воздущный поток, скорость которого больше скорости витания обработанных деталей и отходов и меньше скорости витания обрабатывающей среды (фиг. 3). Этот поток уносит обработанные детали I из контейнера 2 к месту их сосредоточения, полностью отделив их при этом от частиц обрабатывающей среды 3. Часть отходов 4 также уносится им вместе с обработанными деталями 1, от которых отходы- затем отделяются. Однако значительная часть отходов задерживается между частицами обрабатывающей среды 3. Для полного удаления отходов после удаления обработанных деталей контейнеру сообщают круговые колебания, что вызывает циркуляционное движение смеси, обрабатывающей среды и отходов, которое выносит частицы отходов 4 в верхнюю часть смеси, откуда они уносятся вертикальным воздущным потоком (фиг. 4). Циркуляционное движение обрабатывающей среды 3 останавливают и прекращают воздушный поток после полного удаления отходов 4. Так, в экспериментальной установке, содеержащей контейнер емкостью 0,05 м, в качестве обрабатываемых деталей используются резиновые кольца средним диаметром от 10 до 21 мм и сечением от 0 2,5 до 0 4 мм, в качестве Обрабатывающей среды - стальные шарики 0 10 мм. Обработка (удаление облоя) проходит при частоте колебаний 25 Гц, амплитуде 3,5 мм в течение 5 мин при -100°С, достигаемой подачей в зону обработки жидкого азота. После окончания обработки контейнеру сообщают вертикальные колебания частотой 25 Гц, амплитудой 2 мм продолжительностью от 3 до 10 мин. Большему размеру колец соответствует меньшее время «всплытия. После появления на поверхности шаров первого слоя «всплывших деталей (спустя 1-3 мин после сообщения вертикальных колебаний) в контейнере с помощью пневмопровода 0 40 мм создается вертикальный воздушный поток, скорость которого составляет 25 м/с. Эта скорость больше скорости витания обрабатываемых деталей, равной 12 м/с и меньше скорости витания частиц обрабатывающей среды (шаров 10 мм), равной 55 м/с. Обработанные детали уносятся воздушным потоком из контейнера в сборник обработанных деталей, а обрабатывающая среда остается в контейнере. Воздушный поток прекращается одновременно с выключением вертикальных колебаний контейнера после удаления из него всех обработанных деталей. На этот цикл обработки деталей и их отделение от обрабатывающей среды завершается. По завершению десятого цикла обработки и отделения воздушный поток не выключают, а контейнеру сообщают круговые колебания, приводящие к циркуляционi i д1.1-кспи:) . оорлоаriM u i)uen сре: Н и i)Txn;i(H 1 )6|)абОТКИ. 1;:СТИЦЫ ОТ .4i isHiHK -; ;П(М ляцио1111ь; i лнижениконтейнерам iiOTOKO: ; -л cijfipHHK .1 пнютво л,;Я ч-уществления прсдлагае ;ихоба (фи; 5) содержит цплиндри к/клу дво И{ым1 сгенч(Ч слой геиловой изо: Tijpito :- кгппей.иера расG Бибро.: озбуд телей, ()ггейнсром в сечеаь:, уи;Г.п;ми 1лгмс м ами 7 i. -npviHr эл ленто 7 К)епятся в . 8, vcTa;iOB.if iiiiix гк; гжружиостн .jia и корпччоа влброиозбудителсй } ..-i LMLiia ibUbie площадки-выступы 9 (фиг. 6). Устр:м-:ство опирается на раму 10 упругими ,v:ie:.;t iTa;.i в местах их нейтральных дече ии. т.е. в местах, где перемещение упругих э.1ементов близки к нулю. Корпуса 6 жестко Ci i3aiibi .между собой стяжками 11 (фиг. 8). Вибровозбудители выполнены в виде закреп.ченных в корпусах 6 кольцевых электромагнитов 12, во внутренних пазах каждого из которых размендепы с угловы.м ujaro.M 60° uiecTb обмоток I.:.-. Uj. Коаксиально с электрома 1 итами с кольцевым зазором по отношению к ним на трубах 13 с помощью колец 14 закреплены кольцевые якоря 15 (ф.;г. 5. 7). Каж;и е две противоположно pac:K).,(i i eHHbie (под углом ISO°) обмотки элект 1(; 1агни1ов подключены к фазам трехфаг ;;()й сети через унравляе.мые вентили Vi-Vf по с.хеме треугольника (фиг. 9). Угл1.. открытия вентилей регулируются устройстоами фазового регулирования Wi-WeОбмотки лравого и лево.го вибровозбудителей, расположенные симметрично относительно поперечной плоскости симметрии устройства, включены в одну и ту же фазу с одинаковым направлением включения вентиля. Предлагаемое стройство представляет собой двухмассную колебательную систему, одной из масс которого является контейнер 2 с якоря.ми 15. а другой - корпуса 6 с электромагнитами 12 и стяжками 11. Соответствующим выбором размеров упругих элементов в системе обеспечивается околорезонансный режи.м работь), т.е. собственная частота делается близкой к рабочей частоте (частоте переменного тока сети), превышая ее на 3 -4%. В верхней части контейнера 2 (фиг. 5) над поверхностью смеси, состоящей из обрабатываемых деталей 1 и обрабатывающей среды 3, расположен забС.ный кон}С 16. ;-.ыио.11снный В крьцпкс 17 контейнера. Забо:):ьи конкс IG соединен с вгасыва1оа,:м ji;6;-:if.: ;ч- имо11р()водом 8, к;.горый спаб/1 с:- :1иклог пм 19 ;пя отделен: я обраб )Г;;м;:ых дета.лей, iinK/ioHo.M 20 для отделения отходов обработки, филь); .; д:1я очнстки воздуха от пылевид i:i ., вентиляторо.м 22 и выхлопными ч,1;::ми 23, соединенными с контейнером. В кг,птейнере имеется также трубопровод 24 д,я отвода паров хладагента в камеру для предварительного охлаждения деталей, а затем в вентиляционный канал (не показаны), а также сопло 25 для впрыскивания хладагента. Устройство работает следующим образом. Открывают крьинку 17 контейнера 2 с обрабатывающей средой 3 и загружают обрабатываемыми деталями 1. Крыщку закрывают и закрепляют. Обмотки электромагнитов через схему питания подключают к трех((зазной сети переменного тока. Между кажды.м электромагнитом и якорем возникают силы электромагнитного взаимодействия. Их равнодействующая представляет собой постояпный но модулю вектор, равномерно вращаюнщйся с частотой сетг относительно оси вибровозбудителя. В связи с одинаковым включением симметричных относительно поперечной плоскости си.мметрии обмоток правою и левого вибровозбудителей создаваемые и.ми воздействия будут синфазны. Под действием указанных сил в устройстве возникают круговые резо(аисные колебар1ия его мисс так, что контейнер и якорь движутся в ;1потивофазе с корпусами, электро.магнитами и стяжками. При этом элементы 7 работают на изгиб. Под воздейстнием круговых колебаний контейнера 2 в npoTiiBOгю/южном направлении циркулирует смесь обрабатываемых деталей 1 и обрабатываюН1ей среды 3. В это время в контейнер через сопло 25 подается хладагент, и в условиях глубокого охлаждения происходит процесс обработки, например, удаление облоя с ре зиновых деталей. При этом пары хладагента отводятся по трубопроводу 24 в камер; для предварительного ох.1ажде1П1я деталей, а затем в вентиляционный канал. По окончанию процесса обработки иодача хладагента прекращается. Затем с помощью устройств фазового регулирования Wi. - W5, через регулируемые вентили Vi-V.5- выключают обмотки и - Us электромагнитов. Работают только две вертикально расположенные обмотки LIj, и Uj электромагнитов. При этом возникает вертикальная воз.мущающая сила, которая сообщает контейнеру 2 вертикальные колебания, в результате которых обработанные детали I «всн.;1ывают над об)аб;ггывающей средой 3. После «всплытчя; первого слоя деталей вентилятором 22 в КОИ efiiiepi- создают вертикальный воздуп111;-;й поток iKJCp(acTBOM которого обработанг.ые детали засасываются через заборный конус 16 в гибкий пневмопровод 18 вместе с некоторой частью отходов обработки. В циклоне 19 обработанные детали 1 отделяются от воздуха. После полного удаления обработанных деталей из контейнера 2 устройствами фазового регулирования Wi-Wt через регулируемые вентили Vi - Ve включают обмотки электромагнитов Ui-Us так, что контейнер совершает колебания но круговой траектории, что вновь создает циркуляцию обрабатываюцдей среды и отхолов. Частицы отходов 4 непрерывно выносятся на поверхность обрабатывающей среды, где они захватываются вертикальным воздушным потоком, который постоянно 1.ирк.ифует в системе пневмопровод-контейпе;) до тех пор, пока основная масса частиц отходов не удалится из контейнера 2. Отделение отходов 4 от воздуха происходит в циклоне 20, установленным за циклоном 19 но ход движения ВОЗДУШНОГО потока. Воздух, еще имеющий мелкие пылевидные ч;-:;-|-ицы, очищается фильтром 21. л затем iip03 ЫХ.1()ПИиО naCTit 2о. чЧЮО СМПЫС с контейнером мс|Чз торцы. Р 0зв1}ап,аетс( обратно в контейнер. Поскольку воздушный поток захватывает только «всплывшие обработанные детали, исключается захват деталями частиц обрабатывающей среды. Вертикальные колебания в свою очередь исключают задержку в обрабатывающей среде обработанных деталей. Этим достигается 100%-ное отделение обработанных деталей от обрабатывающей среды. Циркуляционное движение обрабатывающей среды в процессе отделения отходов уносит последние от места их скопления на дне контейнера на поверхность, чем достигается полное удаление отходов из контейнера.

Фиг. 2

фиг.З

Фиг.

21

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ вибрационной обработки | 1978 |

|

SU781031A1 |

| Способ вибрационной обработки деталей | 1980 |

|

SU1009728A1 |

| Контейнер устройства для вибрационной обработки | 1985 |

|

SU1390002A1 |

| Машина двухконтейнерная для вибрационной обработки | 1976 |

|

SU575210A1 |

| Способ отделения от рабочей среды крупногабаритных деталей | 1985 |

|

SU1286392A1 |

| Устройство для вибрационной обработки | 1985 |

|

SU1311857A1 |

| СПОСОБ УДАЛЕНИЯ МЕЛКИХ ЧАСТИЦ ИЗ КРУПНОЗЕРНИСТОГО СЛОЯ СЫПУЧИХ МАТЕРИАЛОВ | 2015 |

|

RU2594494C1 |

| Устройство для вибрационной обработки деталей | 1987 |

|

SU1611705A1 |

| Устройство для доводки плоских поверхностей деталей | 1982 |

|

SU1371885A1 |

| УСТРОЙСТВО ДЛЯ ВИБРАЦИОННОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1994 |

|

RU2073597C1 |

СПОСОБ СЕПАРАЦИИ смеси из компонентов с различной плотностью, включающий воздействие на разделяемую смесь вертикального воздушного потока и сообщение ей вертикальных колебаний, отличающийся тем, что, с целью улучшения качества разделения компонентов, смеси сначала сообщают вертикальные колебания до всплытия первого слоя компонентов меньП1ей плотности, которые затем удаляют вертикальным воздушным потоком. Ю СО 05

/7 dlj4

Фиг. 6

| Устройство для очистки зерна | 1973 |

|

SU442835A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1985-08-23—Публикация

1983-07-21—Подача