о

О

:л Изобретение относится к способа очистки отходящих газов переменног состава от окислов азота и может быть использовано, например, в про изводстве кровеостанавливагадих пре паратов при освобождении реакторов периодического действия от окислов азота о Известны способы очистки газов окислов азота с помощью органическ растворителей - эфиров фталевой ки лоты диметилфталатом ДМФ и дибутил фталатом ДБФ, Указанные способы эф фективны при очистке достаточно ко центрированных газов при осуществлении процесса в многополочном аппарате. Степень очистки составляет 96-99% LI и 2J, Недостатком указанных /спо.собов. является низкая эффективность абсорбции окислов азота при концентрации их менее 0,2 об.%. При этих концентрациях степень очистки снижается до 20-50% и концентрация в отходящих газах составляет 0,080,05 об.%. Кроме того, эти способы практически не применимы к очис ке газов от окислов азота при переменном составе. Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ очистки газов от окислов азота адсорбцией с использованием в качестве адсорбента активированного : волокнистого углеродного материала со степенью обгара 27-60%. Сте-г пень очистки составляет 96-98%. Волокно после адсорбции регенерируют отмывкой 5-10%-ным раствором соды или водой З. Однако данный способ применим только для очистки газов с концентрацией окислов азота не более 6%, так как при больших концентрациях NOTt в процессе сорбции выделяется значительное количество тепла, что приводит к интенсивному разогреву сорбента и подгоранию волокна. Тем пература сорбента при сорбции газа содержащего 6-15 об.% окислов азот поднимается до 200-300 С. Цель изобретения - обеспечение высокой степени очистки газов с повышенной или переменной концентрацией окислов азота. Поставленная цель достигается способом очистки газов от окислов азота адсорбцией активированным углеродным волокнистьм материалом со степенью обгара- 27-60%, при этом очищаемый газ предварительно пропускают через 4-10%-ный раствор азотной кислоты в диалкилфталате. В качестве диалкилфталата используют диметил- или дибутилфталат. Отличительным признаком способа является предварительное пропускание очищаемого газа через указанный раствор. В начале процесса очистки газ при прохождении через раствор азотной кислоты в органическом р створителе обедняется по окислам азота, а в конце процесса, когда концентрация окислов азота в исходном газе становится менее равновесной над поглотителем, содержащим определенное количество NO, газ наоборот насыщается окислами азота. Процесс сорбции и десорбции окислов азота после контакта с органическим растворителем составляет 4-0,1 об.%. Указанный интервал концентрации кислоты в поглотителе обеспечивает наилучщие условия протекания процесса. Скорость адсорбции (десорбции) раствот ром,содержащим 4% HNO в 1,3 раза выше по сравнению с чистым растворителем. Добавление кислоты до указанных пределов приводит к уменьшению давления паров жидкого растворителя с 1. до (1-2)х xlO кПа, что способствует снижению потерь растворителя. При повЕлшении содержания мае. % наблюдается уменьшение емкости сорбента по отношению к окислам азота и возрастание содержания ЛЫО в газовой фазе. Кроме того, наличие HNO в поглотителе уменьшает вязкость егр, что снижает затраты энергии на перемещение газа. Концентрация газа после очистки активированным углеродным волокнистым материалом составляет не более 0,002 об.-%. Степень очистки 98-99,5%. Регенерацию адсорбента осуществляют нагреванием активированного углеродного волокнистого материала до 150-170С. Технологическое оформление способа очистки заключается в установке двух попеременно работакндих адсорбционно-десорбционных аппаратов с промежуточным аппаратом-усреднитет;. лем газа . Один из аппаратов работает в режиме сорбции, другой в режиме реге.нерации. Исходный нитрозный газ перед поступлением в адсорбер обязательно проходит через однополочный усреднитель концентрации NO;. Пример. Нитроз ный газ, после продувки в течение 0,5 ч автоклава получения кровеостанавливающей марли обработкой вискозы окислами азота, с концентрацией окислов азота 33-0,001 об. % пропус.кают со скоростью 0,05 м/с через 4%-ный раствор HNOj в диметилфталате в количестве 0,1 кг, а затем

направляют на адсорбцию активированньм углеродным волокном со степенью обгара 27%. Концентрация окислов азота после барботирования через жидкий усреднитель изменяется в пределах 4-2%. Масса активированного углеродного волокна составляет 0,025 кг при высоте слоя сорбента 0,4 м. Степень очистки составляет 99,9%, а максимальная концентрация окислов азота в очищенном газе после адсорбента - 0,001 об.%. Волокно регенерируют нагреванием до под вакуумом с получением концент. рированных окислов азота.

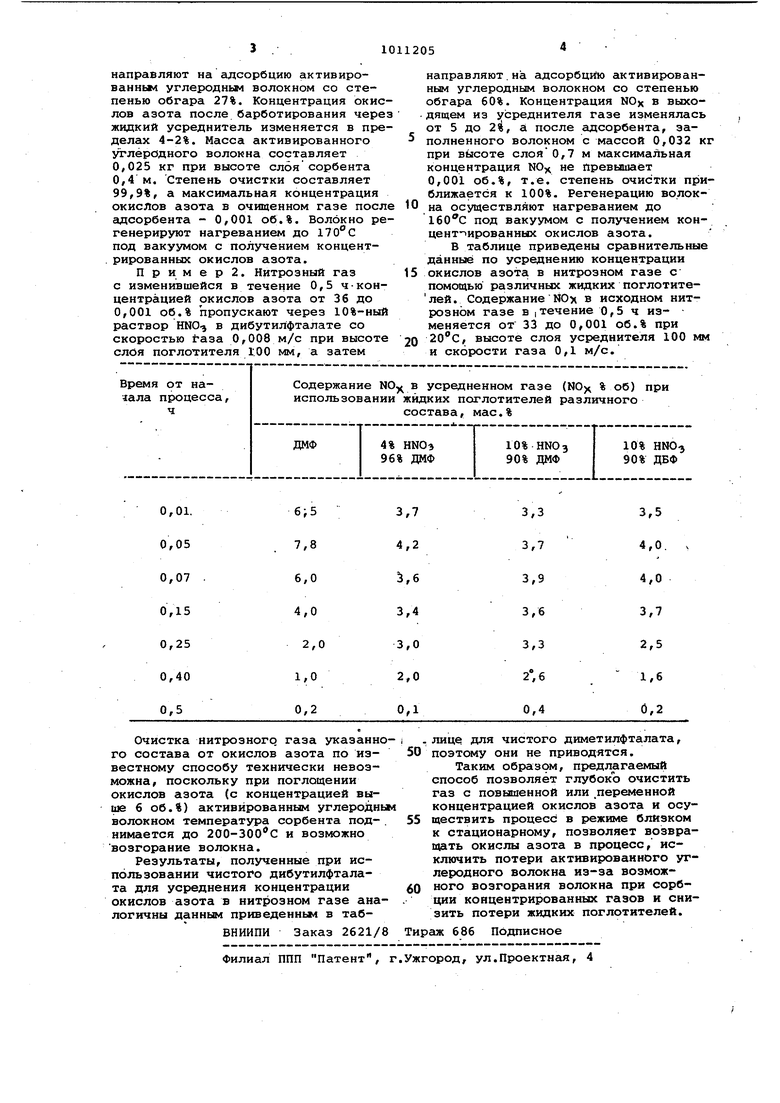

П р и м е р 2. Нитрозный газ с изменившейся в течение 0,5 чконцентрацией окислов азота от 36 до 0,001 об.% пропускают через 10%-ный раствор HNO-J в дибутилфталате со скоростью аза 0,008 м/с при высоте слоя поглотителя 1.00 мм, а затем Время от начала процесса, ч

направляют.на адсорбцию активированным углеродным волокном со степенью обгара 60%. Концентрация NOx в выходящем из усреднителя газе изменялась от 5 до 2i, а после адсорбента, заполненного волокном с массой 0,032 кг при высоте слояО,7 м максимальная концентрация NO не превышает 0,001 об.%, т.е. степень очистки приближается к 100%. Регенерацию волок0на осуществляют нагреванием до leoC под вакуумом с получением концент-ированных окислов азота.

В таблице приведены сравнительные данные по усреднению концентрации

5 окислов азота в нитрозном газе с помощью различных жидких поглотителей. Содержание N0 в исходном нитрозном газе в(Течение 0,5ч изменяется от 33 до 0,001 об.% при 20°С, высоте слоя усреднителя 100 мм

0 и скорости газа 0,1 м/с. Содержание NO в усредненном газе (NO) % об) при использовании жидких поглотителей различного состава, мас.%

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки газов от окислов азота | 1979 |

|

SU833482A1 |

| Способ улавливания окислов азота | 1978 |

|

SU806598A1 |

| ПОЛИАМФОЛИТНЫЙ ВОЛОКНИСТЫЙ УГЛЕРОДНЫЙ МАТЕРИАЛ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО АКТИВИРОВАНИЯ ВОЛОКНИСТОГО УГЛЕРОДНОГО МАТЕРИАЛА | 1993 |

|

RU2070436C1 |

| КРЕМНИЙСОДЕРЖАЩИЙ УГЛЕРОДНЫЙ СОРБЕНТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2417836C2 |

| СПОСОБ ОЧИСТКИ ГАЗОВ ОТ ОКСИДОВ АЗОТА | 2006 |

|

RU2359740C2 |

| СПОСОБ ОЧИСТКИ ВОДНО-ЭТАНОЛЬНЫХ СМЕСЕЙ ОТ ИЗОПРОПИЛОВОГО СПИРТА | 2008 |

|

RU2359918C1 |

| СПОСОБ ФРАКЦИОННОЙ ОЧИСТКИ ГАЗОВ ОТ ВРЕДНЫХ ХИМИЧЕСКИХ И РАДИОАКТИВНЫХ ВЕЩЕСТВ, ОБРАЗУЮЩИХСЯ ПРИ РАСТВОРЕНИИ ОЯТ | 1997 |

|

RU2143756C1 |

| Способ очистки газов от окисловАзОТА | 1976 |

|

SU814848A1 |

| Способ приготовления поглотителя хлороводорода из газовых смесей | 2023 |

|

RU2807840C1 |

| Способ получения волокнистого угольного адсорбента | 1973 |

|

SU574226A1 |

1. СПОСОБ ОЧИСТКИ ГАЗОВ ОТ ОКИСЛОВ АЗОТА адсорбцией активированным углеродны волокнистые материа- . лом со степенью обгара 27-60%, о тличающийся тем, что, с целью обеспечения высокой степени очистки газов с повышенной переменной концентрацией окислов азота, очищаемый газ предварительно пропускают через 4-10%-ный раствор азотной кислоты в диалкилфталате.. 2. Способ ПОП.1, отличающийся .тем, что в качестве диалкилфталата используют диметилили дибутилфталат.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ поглощения окислов азота | 1978 |

|

SU783224A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-04-15—Публикация

1982-01-15—Подача