(54) СПОСОБ УЛАВЛИВАНИЯ ОКИСЛОВ АЗОТА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения концентрированных оксидов азота | 1984 |

|

SU1224258A1 |

| Способ получения азотной кислоты | 1981 |

|

SU1133229A1 |

| Способ получения концентрированныхОКиСлОВ АзОТА | 1976 |

|

SU831724A1 |

| Способ очистки газов от окислов азота | 1982 |

|

SU1011205A1 |

| Способ получения азотной кислоты | 1984 |

|

SU1239093A1 |

| Способ получения нитрита натрия | 1983 |

|

SU1155561A1 |

| Способ переработки оксидов азота в неконцентрированную азотную кислоту | 1989 |

|

SU1668291A1 |

| Способ получения азотной кислоты | 1983 |

|

SU1157014A1 |

| СПОСОБ ФРАКЦИОННОЙ ОЧИСТКИ ГАЗОВ ОТ ВРЕДНЫХ ХИМИЧЕСКИХ И РАДИОАКТИВНЫХ ВЕЩЕСТВ, ОБРАЗУЮЩИХСЯ ПРИ РАСТВОРЕНИИ ОЯТ | 1997 |

|

RU2143756C1 |

| Способ очистки газов от окислов азота | 1977 |

|

SU700182A1 |

1

Изобретение относится к способам улавливания окислов азота из газовых смесей и может быть использовано в производстве азотной кислоты и других химических произ-водствах для утилизации окислов азота.

Известен способ улавливания окислов азота из газовых смесей с помощь органического сорбента в качестве которого используют трибутилфосфат (ТБФ) llj. Недостаток способа - низ как ёмкость положителя по отношению. к окислам азота и.необходимость высокрй, .больше 50%, окисленности газов.

Известен способ получения сорбента путем сополимеризации моно- и : дивинилового мономера в присутствии фосфорорганического экстрагента, который вводят непосредственно в полимерную спиралевидную бензольную матрицу при синтезе полимерного материала. В качестве фосфорорганического экстрагента используют трибутилфосфат и сорбент применяют в металлургической промышленности ,2 .

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ .улавливания окислов азота из газовых

смесей в присутствии органического сорбента. В качестве сорбента приме няют стирол 3.

Известный сорбент позволяет эффективно поглощать окислы азота из нитрозного газа, однако обладает низкой емкостью и требует высокой степени окисленности окислов азота перед поглощением. Кроме того, возмож0ны потери поглотителя, вследствие его летучести с газовой фазой..

Цель изобретения - повышение эффективности поглощения малоокисленных газов.

5

Поставленная цель достигается тем, что согласно способу улавливания окислов азота органическим поглотителем, состоящем в том, что в качестве поглотителя используют

0 .увлажненный гранулированний полимерный сзррбёнт на основе трибутилфосфата стнролдивинилбензольной матрицы, сорбент содержит, масс.% трибутилфосфат 8-18, в пересчете на

5 вода 1-10;стиролдивинилбензольная матрица - остальное.

Интенсификация процесса сорбции происходит за счёт наличия у предлагаемого сорбента большой поверх0ности контакта ф.аз, что способствует протеканию процесса окисления N0,N,0., и HNOj кислородом нитрозного газа до Wj 0 и .HNOj . Наличие воды в сорбенте, в количествах 110 масс,% повышает его емкость и скорость процесса окисления N0, NjO, вследствие образований на по.верхности сорбента более прочно удеживаемых компонентов ТБФ, HNOj, нежели ТБФ, на сухом сорбенте. Содержание ТБФ в сорбенте в интервале от 8 до 18 масс.% в пересчете на РЗ Oj объясняется тем, что при количествах PJ0 8 масс.% резко уменьшается скорость процесса, а пр концентрации Pj0 18 масс.% сорбент теряет свои физические свойства/ прочность и активную поверхност

Предлагаемый способ осуществляется следующим образом.

Нитрозный газ пропускается через фильтрующий слой сорбента, поглощаются окислы азота; насыщается сорбент, переключается газовый поток н параллельный адсорбер. Насыщенный сорбент обрабатывается псследователно растворами азотной кислотЫ ступечато уменьшающейся концентрации (например, -35, 20, 10, 5, и 2 масс.%) или водой.

Пример 1. Нитрозный газ, содержавший 5 об. % окислов азота при степени окисленности 50%, концентрации кислорода 1 об.% поглощается собентом, -полученным на основе стирола, дивинилбензола и трибутилфосфата .с насыпной массой 0,57 г/см, содержанием масс.%; насыщенным водой до 8,9 масс.% при линейной скорости газа на площадь сечения аппарата 0,25 м/с. Количество сорбента 14 г, высота слоя 150 мм, время сорбции 10 мин. Концентрация окислов азота -на -выходе из слоя через 10 мин составила 2,25 об.%. Конечный сорбент содержит 12,6% по массе азотной кислоты. Регенерацию сйрбента проводят последовательной обработкой, соответственно, 5, 10, 15, 15, 15 мл азотной кислоты с концентрацией 35,20,10,5 и 2 масс.% После лерв.ой промывки содержание HNO в водной фазе составляет 41,8 масс..%. Промытый сорбент содержит 2,4 масс.% НМОз.

П р. и м ё р 2. Регенерированный сорбент, содер:кащий 2,4 масс.% HNO используют для поглощения окислов азота из газа .с.концентрацией 0,46 об.% при степени окисления окислов 15%, линейной скорости газа 0,25 м/с, под.атмосферным давлением с концентрацией О, в газе 20 об. Количество сорбента 28 г, продолжительность поглсйцения 60 мин,, высота слоя 300 мм, влажность сорбента 10 массЛ. Концентрация в отходящих газах в конце опыта составляет 0,13 об.%, в начале опыта достигает 0,08 об.%. Концентрация HNOj в поглощенном сорбенте составляет 13,5 масс.%. Регенерацию сорбента проводят аналогично примеру 1 с удвоенным количеством промывной кислоты. Концентрация HNOj в первом промывном растворе достигает 45 масс.%, регенерированный сорбент содержит 2,2 масс.% HNOj.

Пример 3. Слой сорбента высотой 150 мм, содержание PjO 18 масс.%, масса сорбента 14 г,влажность 5% . Газ перед поглощением .содержит 0,23 об.% степени окисленности 33%, концентрация кислорода при атмосферном давлении 20,5 об.%. Концентрация N0 на выходе из абсорбера через 40 мин при линейной скорости газа 0,3 м/сек сотавляет 0,05 об.%. После сорбции концентрация HNO в сорбенте достигает 5,8 масс.%.

Пример 4. Нитрозный газ с содержанием 0,46 масс.% при степени окисленности 47% последовательно пропускают через 3 слоя сорбента высотой по 150 мм, содержание по 10 масс.% Нд.О. Нитрозный газ содержит 20 об.% кислорода. Концентрация N0 в газе уходящем после третьего слоя сорбента достигает значений 0,005 при продолжительности работы 30 мин.

Пример 5. Нитрозный газ с, концентрацией О , 037 об.% N0д при степени окисленности 4% и содержании кислорода 20 об.% поглощает 8 г сорбента, содержащего 1 масс.% и 8 масс.% РЗ Oj .высотой 45 мм при линейной скорости газа 0,5 м/сек (кипящий слой). Концентрация окислов азота в выходящем из адсорбера газе изменяется от 0,025 об.% до 0,031 об.% при увеличении продолжительности поглощения от 8 до 18 мин.

Пример 6. Нитрозный газ с концентрацией 0,098 об.% N0; при степени окисленнссти 9% и содержанием кислорода 20% поглощается сорбентом при влажности 0,5 масс.% при 0,5 м/сек. Сорбент в количестве 8 г, высота слоя 45 мм, концентрация N0j( в уходящем газе изменяется от 0,077 до 0,09 об.% при увеличении продолжительности опыта с 5 до. 15 мин. Содержание поглощенных соединений азота в сорбенте составляет через 15 мин 1,9 масс.% в пересчете на НМОз что свидетельствует о значительно меньшей емкости и скорости процесса поглощения N0 сорбентом, но содержащим достаточное количество воды.

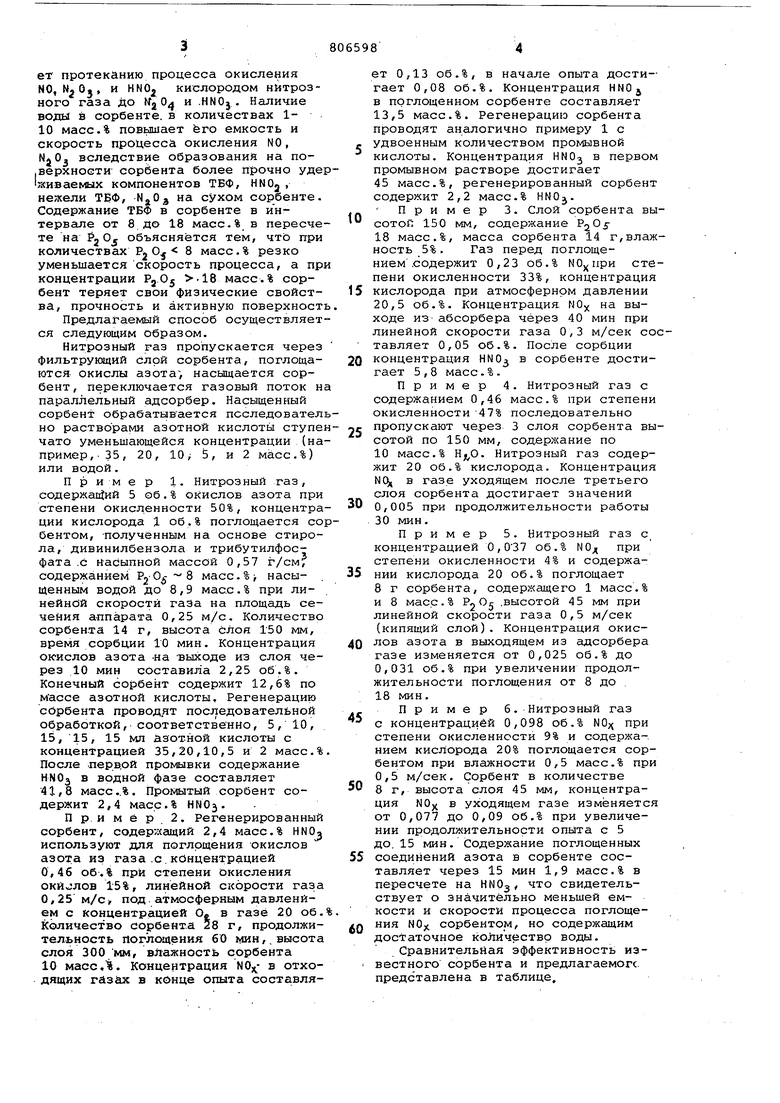

Сравнительная эффективность известного сорбента и предлагаемогс. представлена в таблице.

Содержание ТБФ в предлагаемом сорбенте составляет 12 масс.% в пересчете на Rj О , воды от 1,3 .до 9,9 масс.% остальное стиролдивинилбензольная матрица.

Технико-экономический анализ применения способа поглощения отходящих газов азотно-кислотных

установок под давлением 7,3 атм с использованием предлагаемого сорбента взамен каталитического восстановления показал, что только за счет утилизации окислов азота из отходящих .газов на одном агрегате может быть получен экономический эффект 40000 руб/год.

Формула изобретения

Трибутилфосфат 8-18, в пересчете на Р2 О 5 Вода1-10

Стиролдивинилбензольная матрица . Остальное

Источники информации, принятые во внимание при экспертизе

№ 197512, кл. С 01 В 21/20, 09.06.67.

Авторы

Даты

1981-02-23—Публикация

1978-06-16—Подача