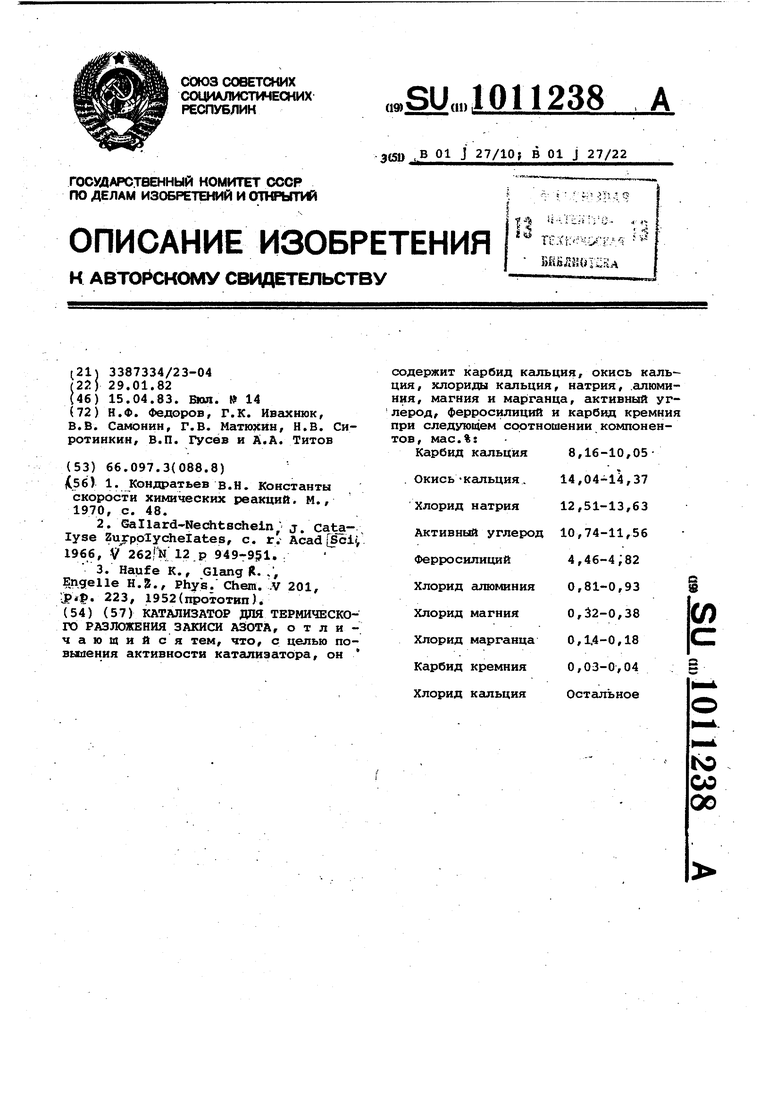

1C

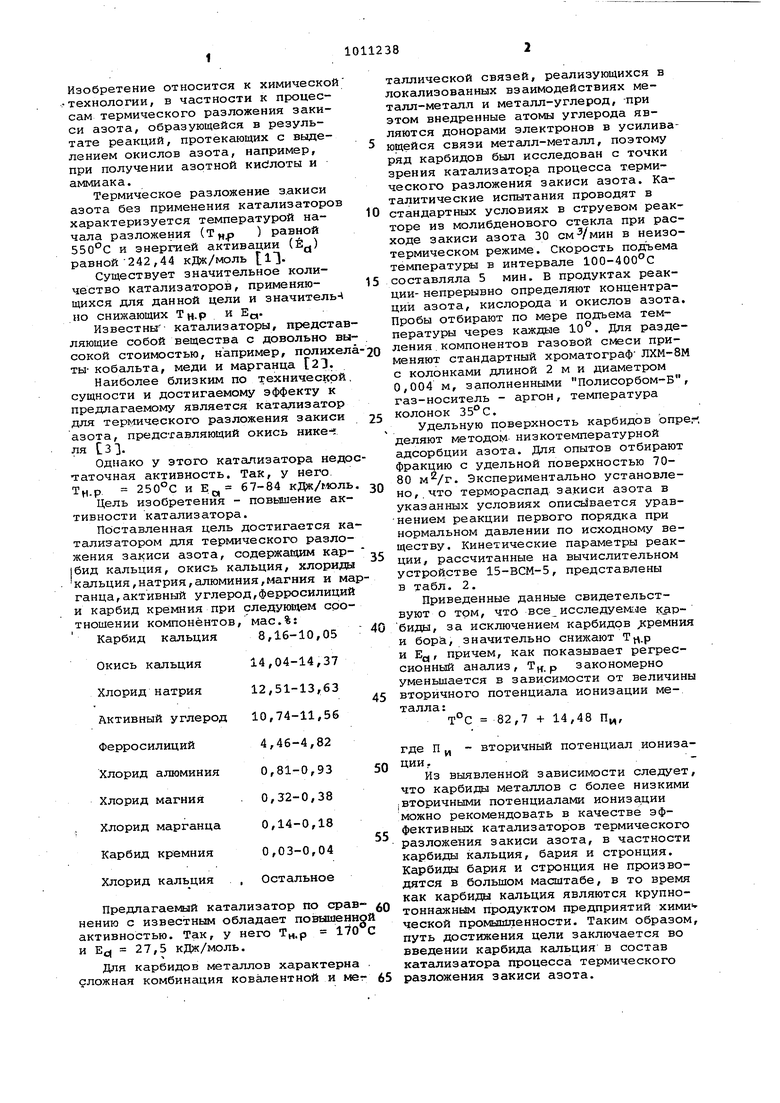

СО 00 Изобретение относится к химическо технологии, в частности к процессам термического разложения закиси азота, образующейся в результате реакций, протекающих с выделением окислов азота, например, при получении азотной кислоты и аммиака. Термическое разложение з.акиси азота без применения катализаторо характеризуется температурой начала разложения ( ) равной 550°С и энергией активации (Ё) равной242,44 кДж/моль llСуществует значительное количество катализаторов, применяющихся для данной цели и значитель но снижающих Тц.р и Е. Известны катализаторы, предст ляющие собой вещества с довольно сокой стоимостью, например, полих ты- кобальта, меди и марганца t21. Наиболее близким по техническо сущности и достигаемому эффекту к предлагаемому является катализато для термического разложения закис азота, представляющий окись никеля СЗЗ. Однако у этого катализатора нед таточная активность. Так, у него. ТН-Р и Ер, 67-84 кДжДюл Цель изобретения - повышение ак тивности катализатора. Поставленная цель достигается к тализатором для термического разло жения закиси азота, содержавщм кар |бид кальция, окись кальция, хлорид кальция,натрия,алюминия,магния и м ганца, активный углерод,ферросилици и карбид кремния при следующем соо тношении компонентов, мас.%; Карбид кальция 8,16-10,05 14,04-14,37 Окись кальция 12,51-13,63 Хлорид натрия 10,74-11,56 Активный углерод 4,46-4,82 Ферросилиций 0,81-0,93 Хлорид алюминия . 0,32-0,38 Хлорид магния 0,14-0,18 Хлорид марганца 0,03-0,04 Карбид кремния Хлорид кальция Остальное Предлагаемый катализатор по сра нению с известным обладает повьниен 17 активностью. Так, у него Т, и ЕС) 27,5 кДж/моль. Для карбидов металлов характерн сложная комбинация ковалентной и м таллической связей, реализующихся в локализованных взаимодействиях металл-металл и металл-углерод, -при этом внедренные атоьдал углерода являются донорами электронов в усиливающейся связи металл-металл, поэтому ряд карбидов был исследован с точки зрения катализато1)а процесса термического разложения закиси азота. Каталитические испытания проводят в стандартных условиях в струевом реакторе из молибденового стекла при расходе закиси азота 30 в неизотермическом режиме. Скорость подъема температуры в интервале 100-400°С составляла 5 мин. В продуктах реакции- непрерывно определяют концентраций азота, кислорода и окислов азота. Пробы отбирают по мере подъема температуры через каждые 10°. Для разделения компонентов газовой смеси применяют стандартный хроматограф ЛХМ-8М с колонками длиной 2 м и диаметром 0,004 м, заполненными Полисорбом-Б, газ-носитель - аргон, температура колонок . Удельную поверхность карбидов опрег деляют методом низкотемпературной адсорбции азота. Для опытов отбирают фракцию с удельной поверхностью 7080 . Экспериментально установлено,, что термораспад закиси азота в указанных условиях описьЗвается уравнением реакции первого порядка при нормальном давлении по исходному веществу. Кинетические параметры реакции, рассчитанные на вычислительном устройстве 15-ВСМ-5, представлены в табл. 2. Приведенные данные свидетельствуют о том, что все исследуежле к рбиды, за исключением карбидов сремния и бора, значительно снижают Т.р и Ед, причем, как показывает регрессионный анализ, Т,. р закономерно уменьшается в зависимости от величины вторичного потенциала ионизации металла:Т°С 82,7 + 14,48 П„, где П - вторичный потенциал ионизации .Из выявленной зависимости следует, что карбиды металлов с более низкими вторичными потенциалами иониза,ции можно рекомендовать в качестве эффективных катализаторов термического разложения закиси азота, в частности карбиды кальция, бария и стронция. Карбиды бария и стронция не производятся в большом масштабе, в то время как карбиды кальция являются крупнотоннажным продуктом предприятий хими ческой промьшшенности. Таким образом, путь достижения цели заключается во введении карбида кальция в состав катализатора процесса термического разложения закиси азота.

Карбид кальция является водоразложимым веществом, поэтому для обеспечения работы катализатора в предварит тельно неосушаемых средах в состав катализаторов необходимо добавить вещества предотвращающие разложение карбида кальция парами воды, наприги ер СаО и активныйуголь.

Предлагаемый катализатор получают при термобработке карбида кальция в присутствии активного агента, напримёр, галогенов, азота, серы, четыреххлористого углерода, фосфора, некоторых неорганических солей,и т. д. или высокотемпературной диссоциацией карбида кальция в вакууме без применения активного агента. Метод высокотемпературной диссоциации требует высоких, порядка 2000°С температур, и кроме того углерод, выделяющийся в процессе реакции термической диссоциации, пред ставляет собой непористый графит, который не является сорбционноспособным и вследствие этого не может обеспечит защиту карбида кальция от. паров воды. Из всех указанных активных агентов наименее дефицитным и наиболее pacj пространственным является хлЬрид натрия. Поэтому процесс получения катализатора, состоящего из карбида кальция и защитных компонентов, Греализутют реакцией взаимодействия карбида: кальция с хлоридом натрия. Температура обработки составляет и выбрана ввиду того, что при TenfliepaTypax ниже 800°С процесс .превращения по данной реакции идет неполно и конечный продукт характеризуется высоким содержанием карбида кальция и низким содержанием активного углерода. Увеличение температуры процесса с 800 С до 1100°С не приводит к заметному изменению содержания карбида кальция в смеси, но ведет к графитиэации углерода и резкому снижению его пористости и как следствие к снижению его защитных свойств. Время обработки составляет 1 ч, что достаточно для полного протекания реакции в данных условиях.

Пример..

Смесь, состоящую из 91 г технического 70%-ного карбида кальция (ГОСТ - 1460-46) и 117 г хлорида натрия (ГОСТ 4233-66), Е)азмолотых до фракции 0,15-0,25 мм, вносят в высокотемпературную зону, выдерживают в ней при 800С в течение 1 ч, после чего вынимают из зоны реакции и охлаждают на воздухе.

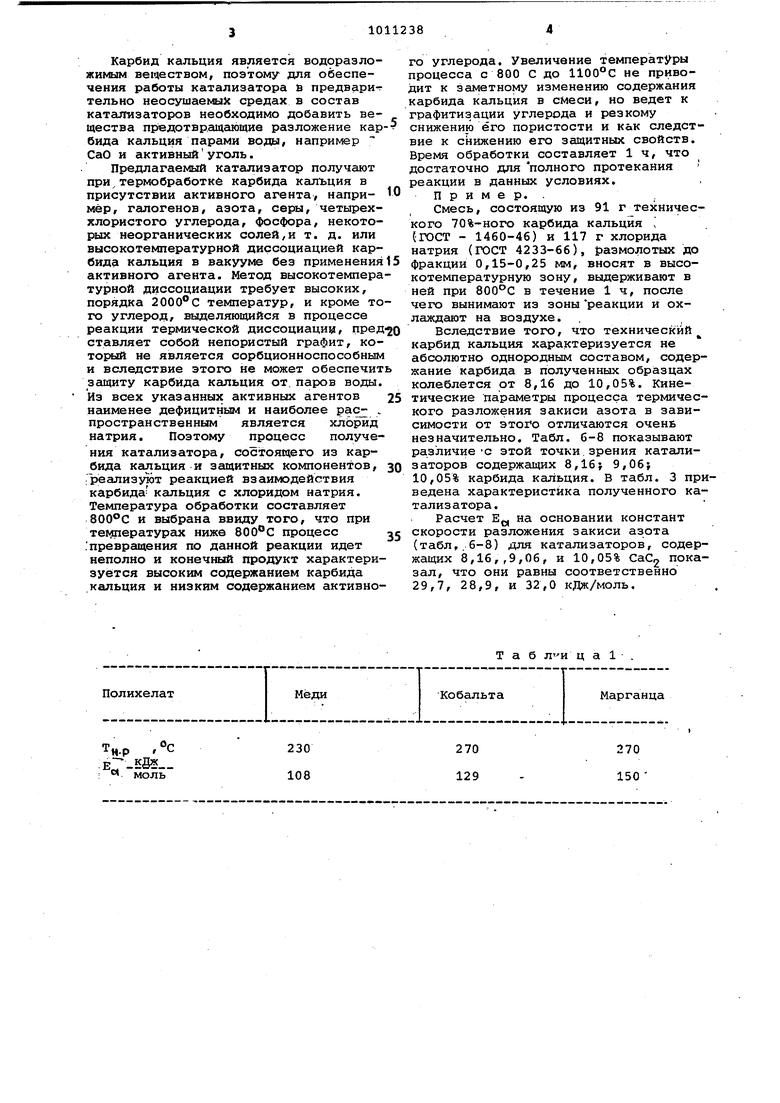

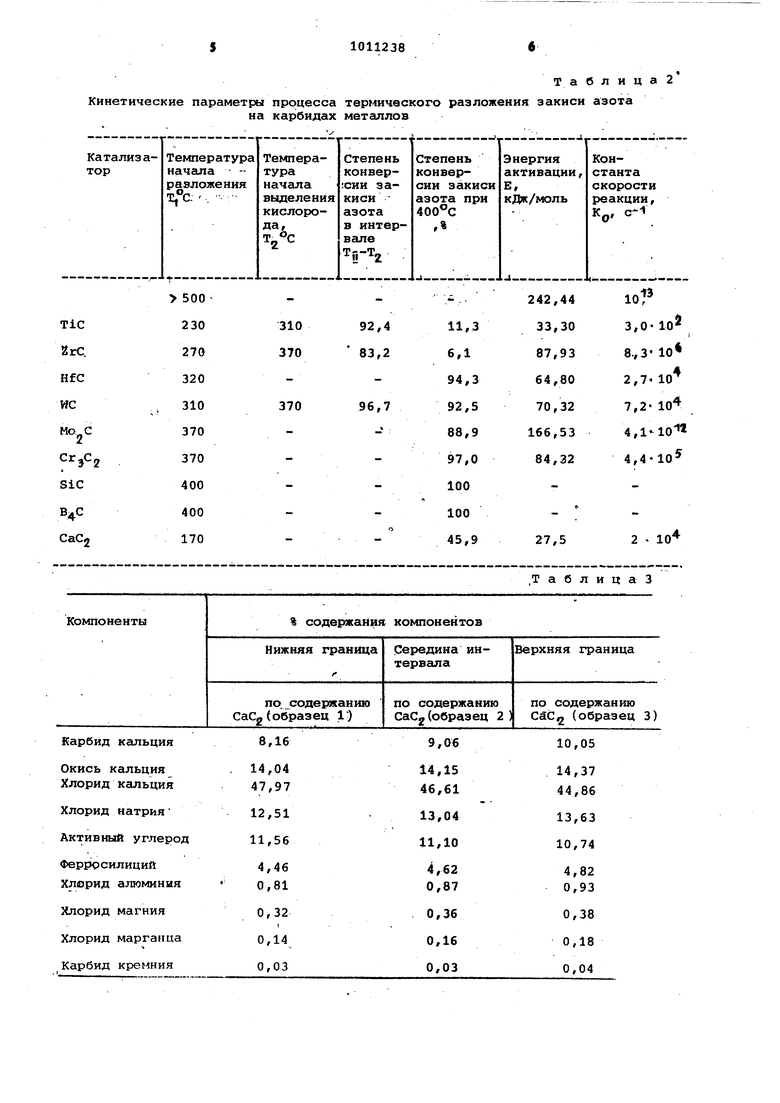

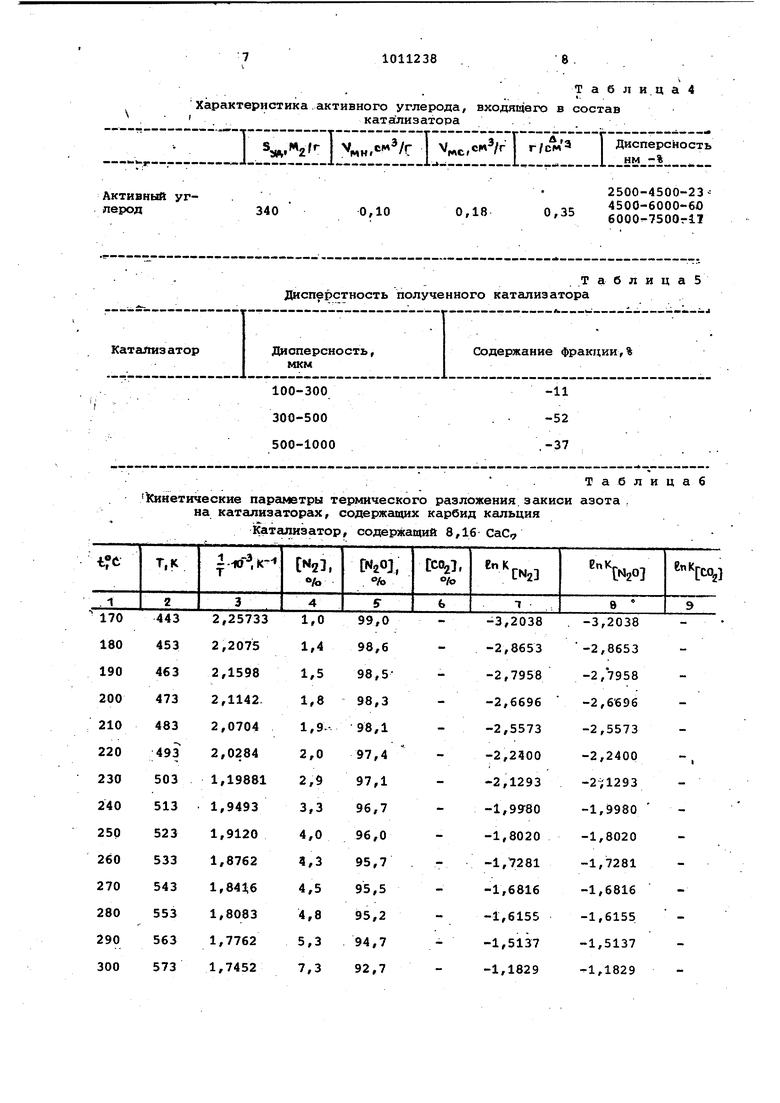

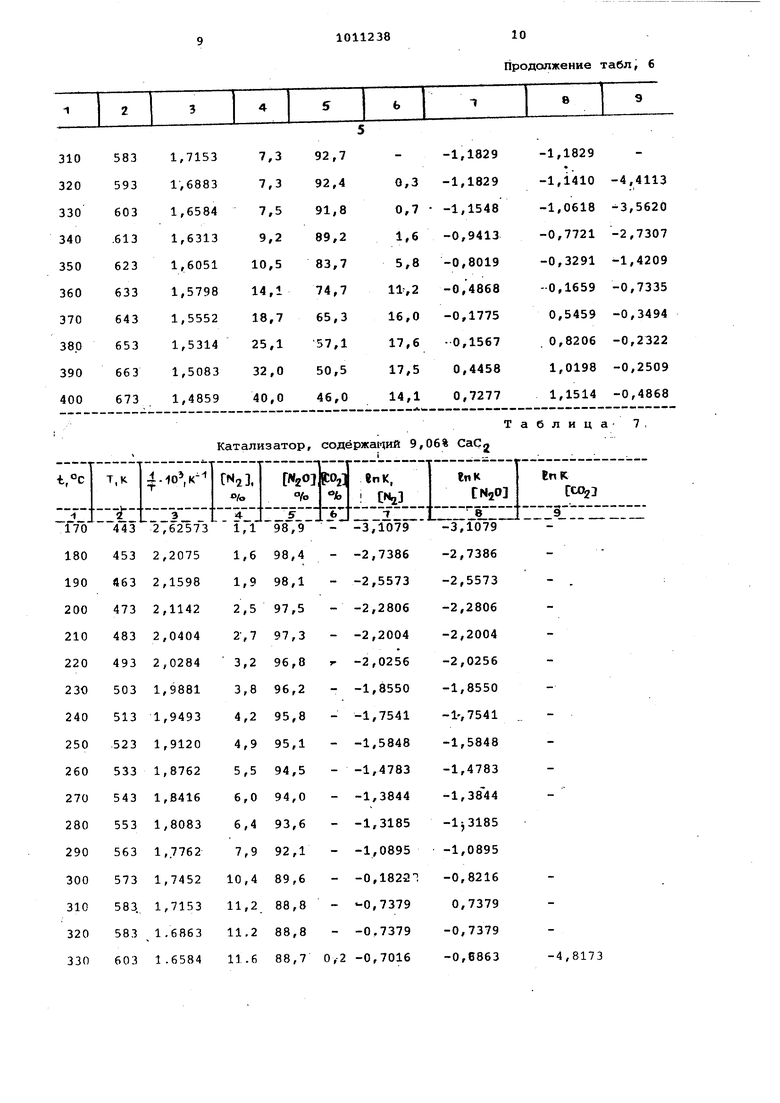

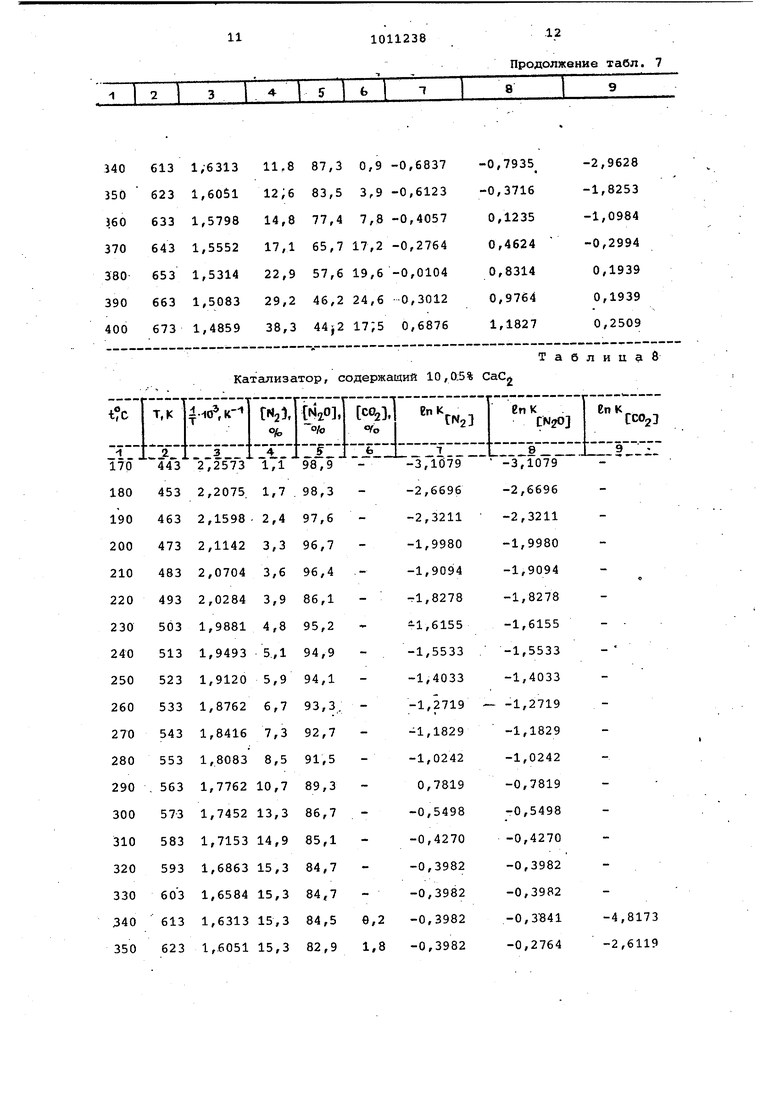

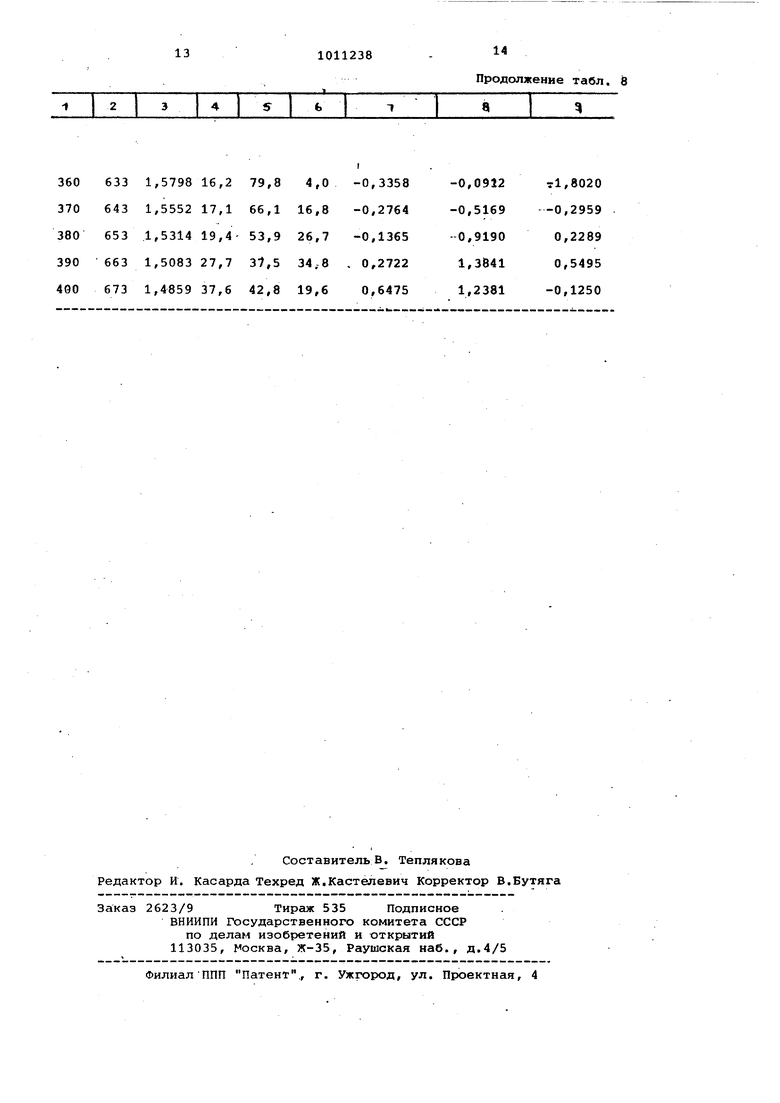

Вследствие того, что технический карбид кальция характеризуется не абсолютно однородным составом, содержание карбида в полученных образцах колеблется от 8,16 до 10,05%. Кинетические параметры процесса термического разложения закиси азота в зависимости от этого отличаются очень незначительно. Табл. 6-8 показывают различиеС этой точки.зрения катализаторов содержащих 8,16 9,06; 10,05% карбида кальция. В табл. 3 прведена характеристика полученного катализатора.

Расчет на основании констант скорости разложения закиси азота (табл,.6-8) для катализаторов, содержащих 8,16,,9,06, и 10,05% СаС2 показал, что они равны соответственно 29,7, 28,9, и 32,0 кДж/моль.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения легированного металла | 1984 |

|

SU1232440A1 |

| Смесь для обработки чугуна | 1979 |

|

SU836112A1 |

| Смесь для обработки чугуна | 1978 |

|

SU706450A1 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЕЦСОДЕРЖАЩИХ ОТВАЛЬНЫХ ШЛАКОВ | 2008 |

|

RU2374336C1 |

| КАТАЛИЗАТОР СИНТЕЗА ФИШЕРА-ТРОПША, СОДЕРЖАЩИЙ НИТРИДНЫЙ НОСИТЕЛЬ, И СПОСОБ ЕГО ПОЛУЧЕНИЯ, И ЕГО ПРИМЕНЕНИЕ | 2018 |

|

RU2760904C2 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ОКСИДА ЭТИЛЕНА | 1990 |

|

RU2045335C1 |

| Шлакообразующая смесь для обработки стали | 1978 |

|

SU775144A1 |

| КАТАЛИЗАТОР ДЛЯ РАЗЛОЖЕНИЯ ЗАКИСИ АЗОТА | 2011 |

|

RU2573000C2 |

| Модификатор для чугуна | 1981 |

|

SU1010151A1 |

| Флюс для обработки металла | 1976 |

|

SU659629A1 |

КАТАЛИЗАТОР ДЛЯ ТЕРМИЧЕСКОГО РАЗЛОЖЕНИЯ ЗАКИСИ АЗОТА, о т л и чающийся тем, что, с целью повышения активности катализатора, он содержит карбид кальция, окись кальция, хлориды кальция, натрия, .алюминия, магния и марганца, активный углерод, ферросилиций и карбид кремния при следующем соотношении компонентов, мас.%: Карбид Ксшьция 8,16-10,05. Окись-кальция. 14,04-14,37 Хлорид натрия 12,51-13,63 Активный углерод 10,74-11,56 4,46-4;82 Ферросилиций 0,81-0,93 Хлорид алюминия (Л 0,32-0,38 Хлорид магния 0,1,4-0,18 Хлорид марганца 0,03-0,04 Карбид кремния Хлорид КсШЬЦИЯ Остальное

Т а б ц а 1 . Кинетические параметр пррцесса на карбидах термического разложения закиси азота металлов Таблица2 . АКТИВНЫЙ Катёшиза )Син

|-ю-.к-«

,

Т, К

ОА.

. 1

443

2,25733

1,0

1,4 453

2,2075

2,1598 463

1,5 473

2,1142.

1,8 483

2,0704

1,92,0284 493

2,0

1,19881

2,9 503 513

1,9493

3,3

1,9120 523

4,0

1,8762 533

4,3

1,843,6

4,5 543

1,8083

4,8 553

1,7762 563

5,3

1,7452

7,3 573

ВпК,

«27,

En К

RnKi

NgO

CNj

°ft

8

-3,2038

-3,2038 -2,8653 -2,8653 -2,7958 -2,7958 -2,6696 -2,6696 -2,5573 -2,5573 -2,2400 -2,2400 -2;1293 -2,1293 -1,9980 -1,99-80 -1,8020 -1,8020 -1,7281 -1,7281 -1,6816 -1,6816 -1,6155 -1,6155 -1,5137 -1,5137 -1,1829 -1,1829 Характеристика активного углерода, входящего в состав .катализатора . | мнгС«/Г I /. г/Да г дисперсность уг- .5iSSJnnn n Дисперстность полученного катализатора тор | Дисперсность, | Содержание фракции,% i 100-300-11 300-500. -52 500-1000,-37 етические параметры термического разложения закиси азота . на катализаторах, содержащих карбид кальция Катализатор, содержащий 8,16 СаС,, Т а б л и. ц а 4 0,35 J SS-JsSSlfl Т а б л и ц а 5 . Т а б л и ц а б

Катализатор, содержащий 9,06% СаС«

Продолжение табл, б

i

-4,8173

Продолжение табл. 7 3606331,579816,279,84,0 3706431,555217,166,116,8 3806531,531419,4-53,926,7 3906631,508327,737,534,8 4906731,485937,642,819,6

Продолжение табл. 8 -0,3358-0,0912т1,8020 -0,2764-0,5169-0,2959 -0,1365-0,91900,2289 . 0,27221,38410,5495 0,64751,2381-0,1250

Авторы

Даты

1983-04-15—Публикация

1982-01-29—Подача