Изобретение относится к черной металлургии, в частности,к вопросу модифицирования чугунов комплексными добавками.

Известен модификатор для чугуна,

содержащий 14-25 вес.% шлама карбида кремния в качестве углеродосодержащего компонента, и закись железа - остальное, повьпцающий физико-механические свойства чугуна l.

Наиболее близким по содержащимся компонентам и достигаемому эффекту является модификатор для чугуна, состоящий из смеси 20-30% силикокальцйя со средним размером зерна менее 3 мм, 43-60% карбида кремния; 1-5% ферросилиция, 3-10% фторида кальция со средним размером зерен менее 1 мм; 3-10% закиси марганца со средним размером зерен 0,5-г2 мм и 3-1О% графита со средним размером зерен 0,5-1,5 мм 2

Недостатками известных модификаторов является высокая стоимость из-за необходимости приготовления многокомпонентной смеси сложного гранулометрического состава. Кроме того, из-за различия удельных весов и фракционного состава компонентов, добавки неравно-мерно распределяются по объему металла и не обеспечивают стабильного получения чугуна с высокими физико-механическими свойствами.

Цель изобретения - повьщзение физикомеханических свойств чугуна и снижение его стоимости.

Поставленная цель достигается тем, . что модификатор для чугуна, включающий карбид кремния и ферросилиций, дополнительно содержит губчатое железо, при следующемсоотнощении компонентов, Бес.%

Губчатое железо2О-40

Карбид кремния2-4

ФерросилицийОстальное

При наполтении ковша чугуном окислы железа, содержащиеся в губчатом желе3®, активно реагируют с карбидом нйя при 11ОО-1500 С. Выделяющаяся в процессе реакции окись углерода интенсзифицирует перемешивание расплава и способствует равномерному распределению модификатора в объеме расплава.

Образующиеся в процессе реакции растворения губчатого железа и ферросилиция ФС 75 температурные и концентрационные флуктуации и мельчайшие включени .кремнезема являются зародышами центров кристаллизации, снижают переохлаждение расплава, препятствуют возникновению отбеленных мест в литом металле.

способствуют измельчению зерна литого металла, получению одинаковой структуры в различных сечениях отливки, что способствует повышению физико-механических свойств металла.

Модифицирующая смесь вводится в заполненный на 1/4-1/2 ковш под струю металла.

Действие модификатора основано на .протекании процессов формирования температуркых и концентрационных флуктуации при растворении губчатого железа и.ферросилиция ФС 75 и карбида кремния, а также 1 образования включений кремнезема в мелкодисперсном виде в результате взаимодействия окислов губчатого железа с карбидом кремния и расплавом.

Пониясение содержания карбида кремния в модификаторе менее 2% приводит к неполному протеканию реакции восстановления окислов железа, обогащению ими расплава, ухудшению форм графита и раковинам в литом металле. Повышение содержания карбида кремния в модификаторе более 4% нецелесообразно, так как при этом удорожается стоимость модификатора без улучшения свойств чугуна. Применение менее 20% губчатого железа в модификаторе ухудшает эффективность действия модификатора, так как при этом уменьшается количество мелкодисперсных включений Si02, обеспечивающихзародышеобразуюшее действие. Использование более 40% губчатого железа в составе модификатора снижает стабильность действия модификатора, так как при этом расплав обогащается окислами железа и других элементов, которые в случае их неполного восстановления снижают физико-механические свойства металла и ухудшают качество литья. Ферросилиций ФС 75 является основой модификатора.

Содержание в модификаторе ферросилиция ФС-75 обуславливается эффективностью действия модификатора на свойства чугуна. При содержании в модификаторе губчатого железа в пределах 20-4О% и карбида кремния 2-4% содержание ферросилиция ФС-75 составляет 56-78%.

При содержании ферросилиция менее 56 эффективность модифицирования снижается и возможно получение отливок с отбелом. Увеличение количества ферросилиция ФС-7 более 78% приводит к укрупнению графитовых включений при обрабатываемом чугуне и снижению физико-механических свойств.

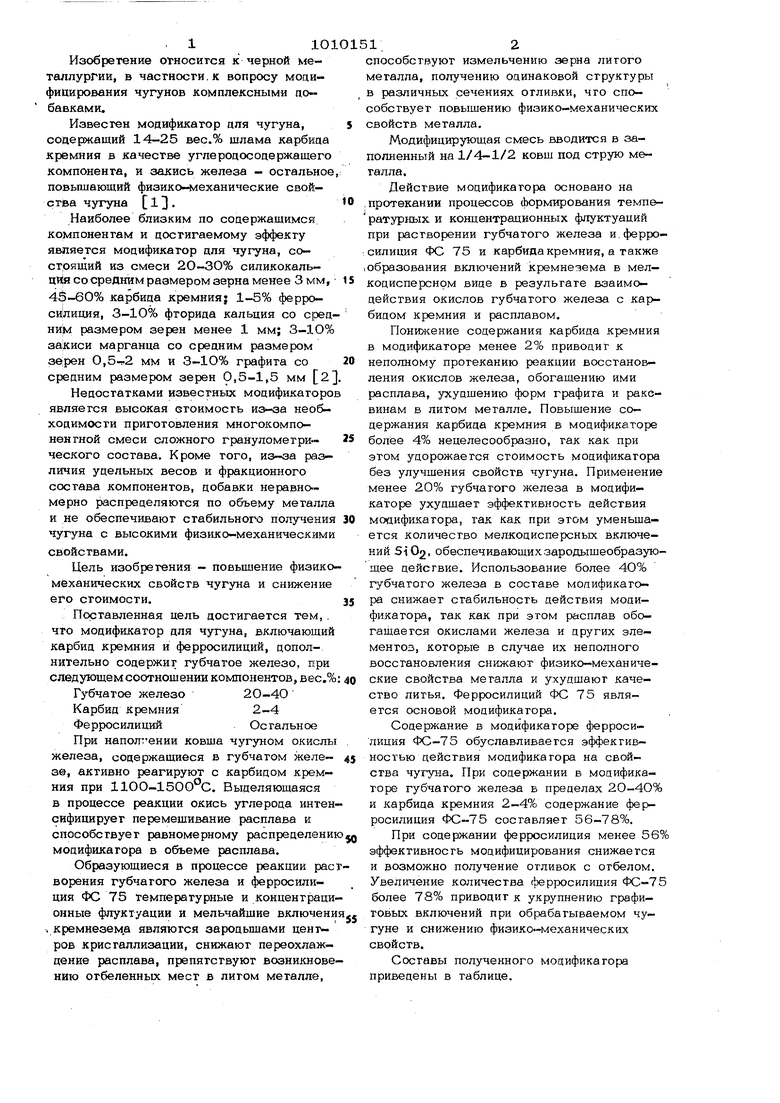

Составы полученного модификатора приведены в таблице.

Чугун выплавляюг в инцукционной печи ЛПЗ-67 из стальных мегаллоогходов и элекгроцной крошки. В состав шихты ввецен ферросилиций ФС 75. Полу- ченный чугун, содержащий 3,О-3,2% углерода и 1,5-1,6 кремния при выплавке чугуна подвергают гермовременной обработке при . Температура жидкого металла при модифицировании нахо- 30 дится в пределах 14ОО-1450°С (по показаниям термопары ПП),

При обработке исходного чугуна расход модификатора прототипа и предлагаемого составляет 1% от массы расплава;35

Проверка предлагаемого состава модификатора показывает его эффективноеть

по сравнению с известным составом при получении чугуна с высокими физико механическими свойствами. Так предел прочности при растяжении возрастает с 23 кгс/мм2 цо 24-28 кгс/мм2, предел прочности при изгибе - с 44 до 52-54 кгс/мм2, а твердость с 210 до 215-22О НВ. Кроме того, снижав ся стоимость предлагаемого модификатора в 1,5-2 раза по сравнению с прототипом.

Предварительный {Ьасчег ожидаемой экономической эффективности ог применения модификатора предлагаемого состава составляет 3-4 руб. при производстве 1 т чугунных отливок.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА СПЕЦИАЛЬНЫХ ЧУГУНОВ | 2000 |

|

RU2162110C1 |

| Модификатор для чугуна | 1989 |

|

SU1715854A1 |

| Модификатор | 1981 |

|

SU996454A1 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ ЖЕЛЕЗОУГЛЕРОДИСТОГО РАСПЛАВА | 2011 |

|

RU2456349C1 |

| Модифицирующая смесь | 1985 |

|

SU1245596A1 |

| Способ выплавки синтетического ферритного чугуна | 1983 |

|

SU1122706A1 |

| Модификатор | 1980 |

|

SU910777A1 |

| Чугун с вермикулярным графитом | 1986 |

|

SU1337434A1 |

| Модификатор | 1980 |

|

SU905308A1 |

| Смесь для обработки чугуна | 1984 |

|

SU1186681A1 |

МОДИФИКАТОР ДЛЯ ЧУГУНА, включающий карбид кремния и ферросилиций, отличающийся тем, чго, с целью повышения физико-механических свойсгв чугуна и снижения его стоимости, модификатор дополнительно содержит губчатое железо при следующем соотношении компонентов, вес.%: Губчатое железо2О-4О Карбид кремния2-4 ФерросилицийОстальное

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

Авторы

Даты

1983-04-07—Публикация

1981-07-23—Подача