аг.1

QO

сл

Изобретение относится к обработке металлов давлением и может быть использовано, например, при изготовлении звеньев цепи транспортеров картофелеуборочных комбайнов.

Известен способ изготовления деталей с удлиненной осью, включающий операции нагрева,заготовки, поперечно-клиновую прокатку, отрезку концевых отходов и безоблойную штамповку 1.

Недостатком известного способа является невысокая экономичность и низкое качество получаемых изделий.

Известен способ изготовления деталей с удлиненной-осью, включающий операции нагрева штучных заготовок, профилирование заготовки и последующую безоблойную штамповку 2.

Известный способ характеризуется низкой экономичностью из-за повышенного расхода металла и недостаточным качеством получаемых изделий.

Цель изобретения - повышение экономичности и качества получаемых изделий.

Поставленная цель достигается тем, что согласно способу изготовления деталей с удлиненной осью, включающем нагрев цилиндрической заготовки, профилирование заготовок и последующую безоблойную штамповку, профилирование заготовки осуществляют в три перехода, при этом на первом переходе проводят предварительную раскатку центральной части заготовки с одновременным выдавливанием сферических выступов на ее торцах, радиус основания которых определяют из соотношения

0-20 г,. D, ,

где DJ-диаметр исходной заготовки;

г - радиус сферических выступов, на втором переходе проводят окончательное оформление торцов заготовки, а на третьем - окончательную раскатку стержневой части заготовки.

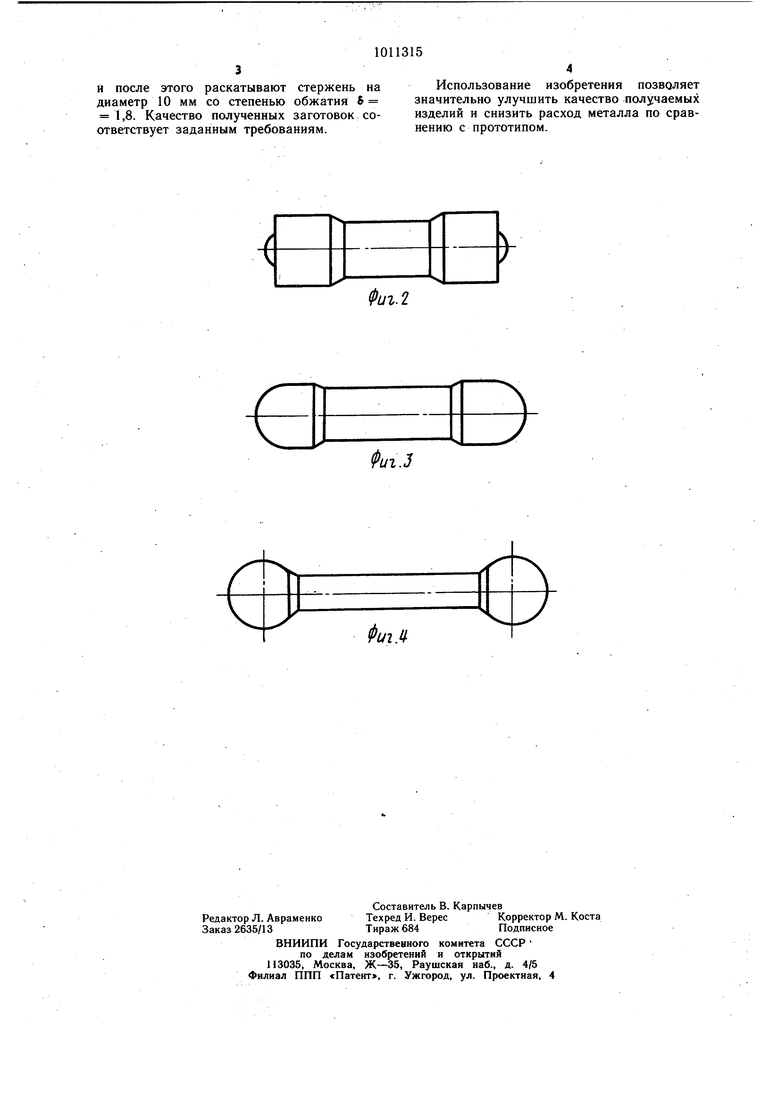

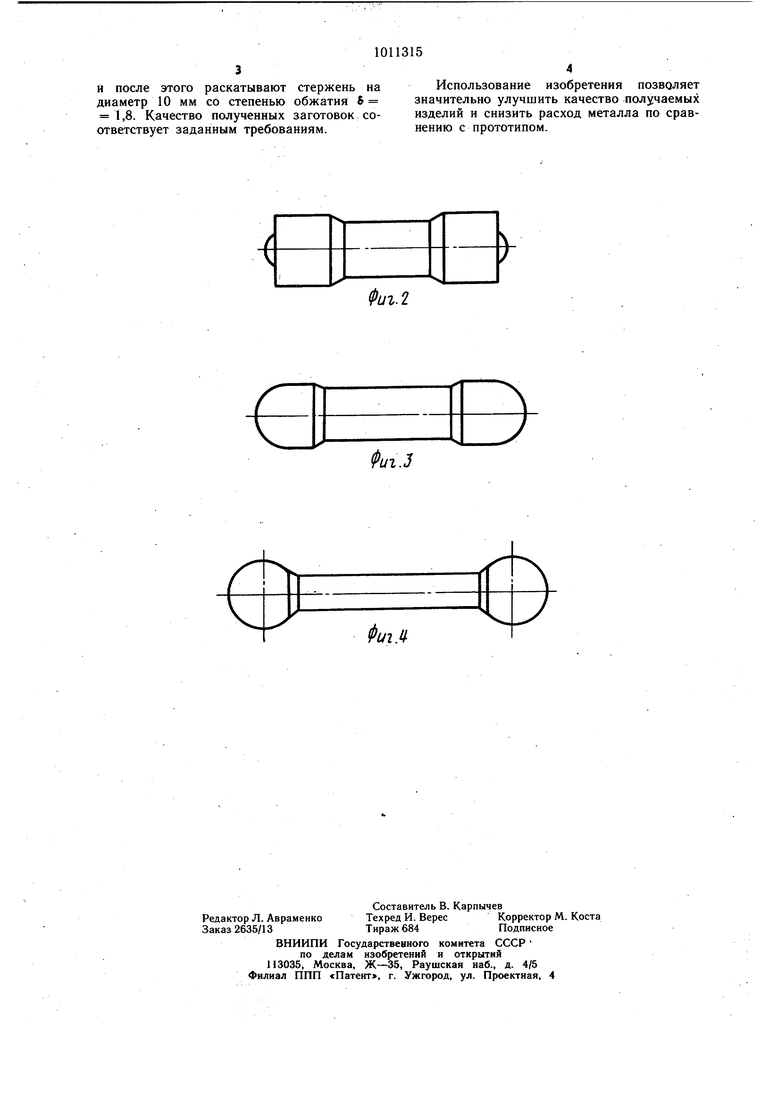

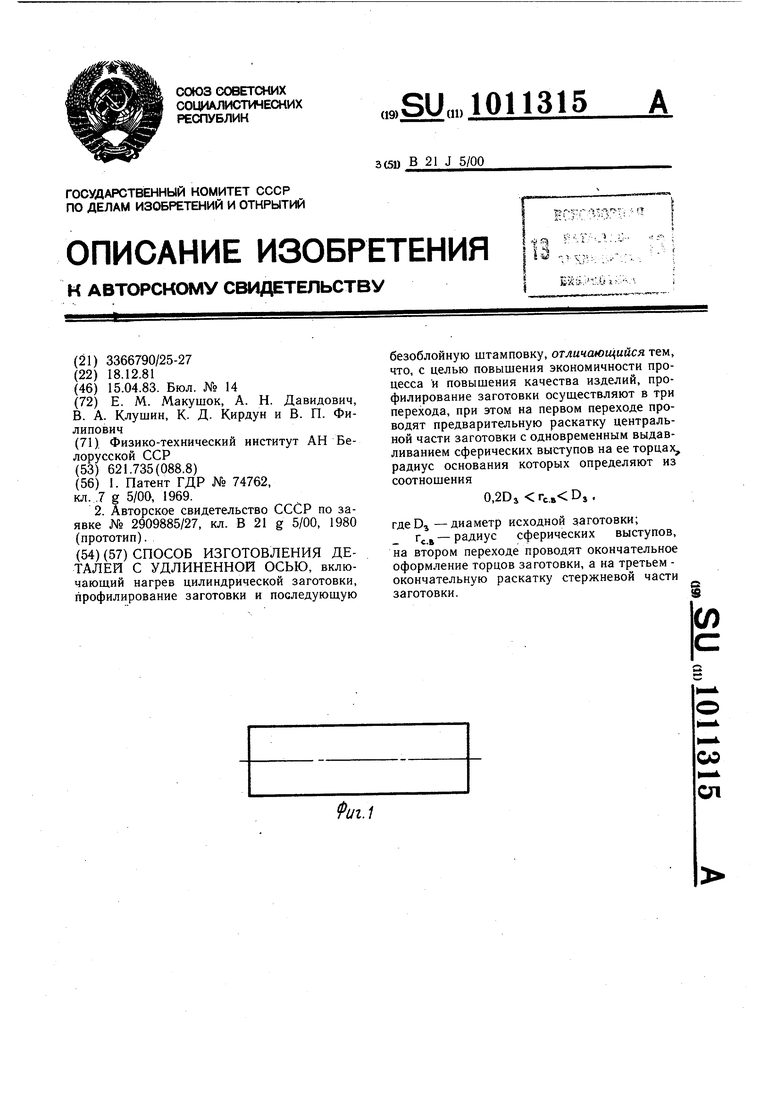

На фиг. 1 показана исходная заготовка; на фиг. 2 - первый переход, на котором наряду с предварительной раскаткой стержня производят винтовое выдавливание сферических выступов; на фиг. 3 - заготовка после окончательного оформления торцов; на фиг. 4 - готовое изделие.

Изготовление деталей с удлиненной осью осуществляется следующим образом.

Мерную заготовку (фиг. 1) нагревают в проходном индукторе до ковочной температуры и подают ее в стан поперечно-клиновой прокатки. Затем проводят предварительную раскатку стержня (фиг. 2) и одновременно выдавливают на торцах заготовки сферические выступы, затем проводят окончательное оформление торцов заготовки (фиг. 3), после чего окончательно раскатывают центральную стержневую часть заготовки (фиг. 4).

Объем выдавливаемых сферических выступов выбирается таким, чтобы он был равен объему торцовой утяжки, образующейся при обычной раскатке клиньями.

В общем случае объем торцовой утяжки можно представить как объем сферы, радиус основания которой равен радиусу раскатанной ступени и определяется выражением

(3r -НИ),

гдеУ - объем торцовой утяжки; h - глубина торцовой утяжки; г - радиус раскатанной ступени.

Известно, что глубина утяжки в зависимости от степени обжатия заготовки может достигать значения h (0,5...0,6) d, где d - диаметр раскатанной ступени. Радиус основания сферических выступов выбирают в пределах 0,2Dj rc., где диаметр заготовки.

Наименьщий предел этого соотнощения выбирается из максимально допустимого обжатия & , откуда dc 0,2DJ,гдede - диаметр прокатанной ступени. Верхний предел определяется диаметром заготовки.

При осуществлении операции винтового 5 выдавливания происходит хорощая проработка структуры металла, вследствие чего отсутствует характерная для обычного выдавливания неравномерность свойств металла по сечению, что благоприятно сказывается на качестве окончательно щтампован0 ного изделия. Вследствие того, что выдавливание торцового объема происходит при вращении заготовки, т. е. оно является винтовым, значительно снижается усилие выдавливания, так как силы трения на контакте торца заготовки направлены не против действия силы выдавливания, возникающей при предварительной раскатке заготовки, а перпендикулярно ее направлению.

Пример. Способ опробован в лабораторных условиях при изготовлении деталей звеQ но транспортера. Заготовки (Й18 мм из стали 35 .нагревают до 1100-1200°С и подают к прокатному стану. При одинаковых степенях обжатия 5 1,6 берутся заготовки различной длины. Для прокатки по известному способу, где для нормального протекания процесса необходимо в конце прокатки отделять концевые отходы, длину исходной заготовки берут равной 43 мм. По предлагаемому способу длину заготовки определяют, исходя из чистого объема прокатанной детали. При этом длина заготовки составляет 35 мм.

При профилировании заготовки под штамповку на первом переходе раскатывают стержень до диаметра 16 мм, что соответствует степени обжатия 6-1,2 и одновременно выдавливают на торцах заготовки сферические выступы, радиус основания которых г 5 мм, затем оформляют на периферии торцов закругления под щтамповку

и после этого раскатывают стержень на диаметр 10 мм со степенью обжатия 6 1,8- Качество полученных заготовок соответствует заданным требованиям.

Использование изобретения позволяет значительно улучшить качество получаемых изделий и снизить расход металла по сравнению с прототипом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ДИСКОВ АВТОМОБИЛЬНЫХ КОЛЕС | 1994 |

|

RU2093294C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЕРДЕЧНИКА БРОНЕБОЙНОГО ПАТРОНА | 2009 |

|

RU2398649C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕС ДЛЯ ТРАНСПОРТНЫХ СРЕДСТВ | 1998 |

|

RU2153946C2 |

| Способ изготовления точной поковки пальца шарнира грузового автомобиля | 2016 |

|

RU2649627C2 |

| Способ штамповки стержневых деталей с головкой | 2023 |

|

RU2840861C2 |

| СПОСОБ БОКОВОГО ВЫДАВЛИВАНИЯ КОЛЬЦЕВЫХ ПРОФИЛЕЙ ПРИ ГОРЯЧЕЙ РАСКАТКЕ МАЛОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2014 |

|

RU2573461C1 |

| СПОСОБ ШТАМПОВКИ СТЕРЖНЕВЫХ ДЕТАЛЕЙ С МАССИВНОЙ ГОЛОВКОЙ, СОДЕРЖАЩЕЙ ПОЛОСТЬ | 1991 |

|

RU2083312C1 |

| Способ изготовления кольцевых изделий | 2021 |

|

RU2780796C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОЛОВОК ТОРЦОВЫХ КЛЮЧЕЙ С ФАСОННОЙ ПОЛОСТЬЮ И СТУПЕНЧАТОЙ НАРУЖНОЙ ПОВЕРХНОСТЬЮ | 2003 |

|

RU2254957C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОЛОВОК ТОРЦОВЫХ КЛЮЧЕЙ СО СТУПЕНЧАТОЙ НАРУЖНОЙ ПОВЕРХНОСТЬЮ | 2003 |

|

RU2254201C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ С УДЛИНЕННОЙ ОСЬЮ, включающий нагрев цилиндрической заготовки, профилирование заготовки и последующую и i г : : (..,. l ;безоблойную штамповку, отличающийся тем, что, с целью повыщения экономичности процесса и повыщения качества изделий, профилирование заготовки осуществляют в три перехода, при этом на первом переходе проводят предварительную раскатку центральной части заготовки с одновременным выдавливанием сферических выступов на ее торцах, радиус основания которых определяют из соотнощения 0,..D, . гдеВз-диаметр исходной заготовки; г J - радиус сферических выступов, на втором переходе проводят окончательное оформление торцов заготовки, а на третьем окончательную раскатку стержневой части заготовки.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Вешалка для брюк | 1948 |

|

SU74762A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке № 2909885/27, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-04-15—Публикация

1981-12-18—Подача