Изобретение относится к обработке металлов давлением и может быть использовано при штамповке стержневых деталей с массивной головкой, содержащей полости и выступы, например, деталей типа корпуса поворотного резца.

Известен способ изготовления стержневых деталей с массивной головкой, содержащей полость, включающей формирование стержня редуцированием, предварительный набор металла в коническую головку с последующим обратным выдавливанием полости и формированием внешнего контура головки обжимом /1/.

Недостатки известного способа состоят в повышенном расходе металла, невысокой стойкости инструмента и недостаточно высоком качестве изделий, ограниченности возможной формы детали, что обусловлено особенностями процесса.

Технический результат, получаемый при использовании изобретения, заключается в снижении расхода металла, повышении стойкости инструмента и улучшении качества изделий, а также придание новых конструктивных возможностей изделиям и увеличение их рабочего ресурса. Технический результат достигается тем, что заготовку используют с диаметром, соответствующим диаметру торца головки с последующим обрабатыванием фасок и калибровкой диаметра, после чего производят формирование полости, калибровку торца головки и дозирование объема комбинированным выдавливанием, внешний контур головки оформляют последовательно по высоте при наборе металла и окончательной высадке, заданный профиль полостей фиксируют оправкой.

В случае необходимости получения детали с кольцевыми утолщениями на стержне указанную зону профилируют комбинированием накатки с поперечно-клиновой холодной прокаткой.

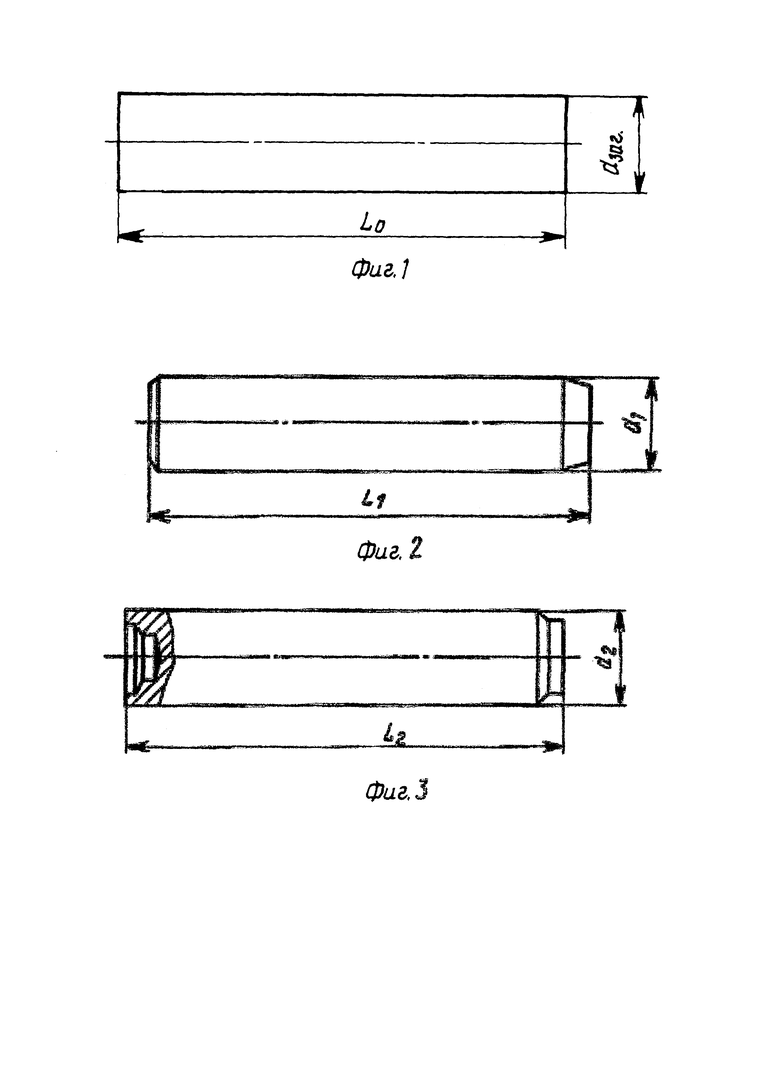

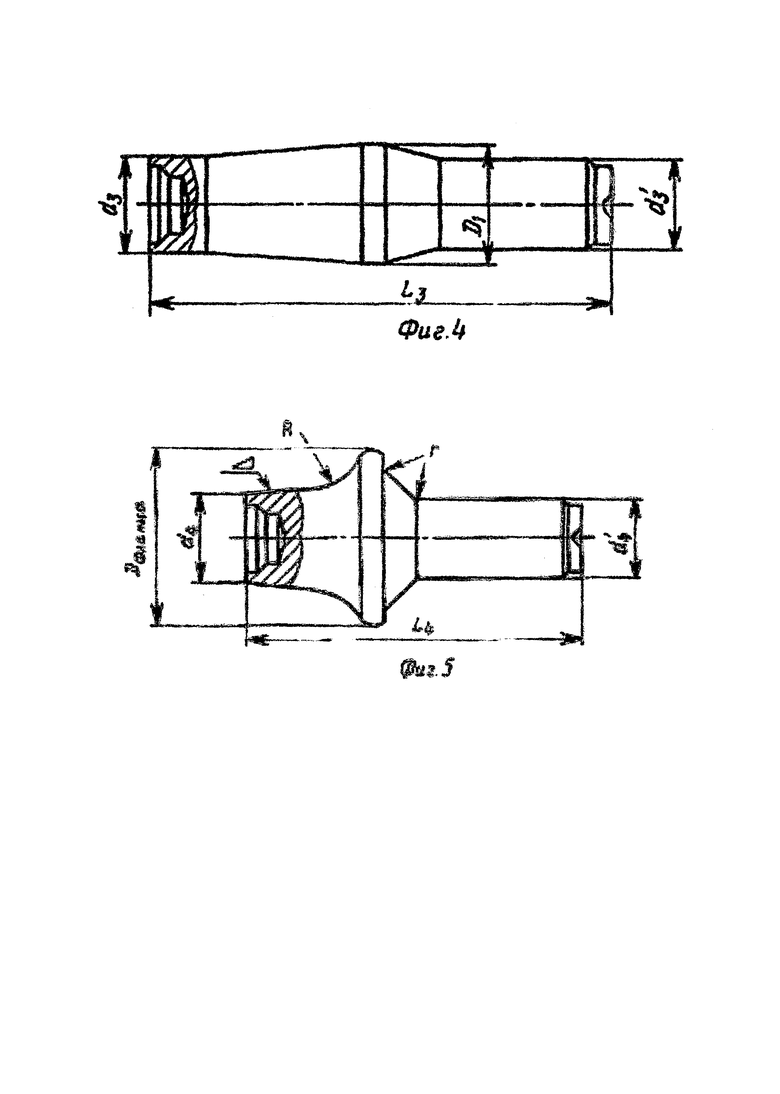

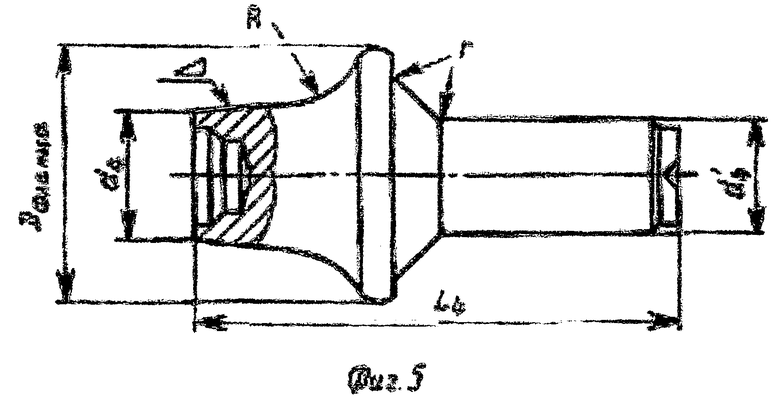

На фиг. 1-5 представлена последовательность обработки согласно изобретению.

Для изготовления детали используют отрезанную в штампе от сортового проката цилиндрическую заготовку, диаметр которой соответствует диаметру торца головки, то есть dзагd4 /фиг. 1, 5/

На первой позиции фиг. 2 осуществляют калибровку заготовки по диаметру с образованием фасок, а также предварительную калибровку торца головки, что исключает образование заусенца при последующих операциях штамповки, повышает качество детали в целом.

На второй позиции фиг. 3 формируют полость, калибруют торец головки и дозируют объем для последующей штамповки. Значение усилия, воспринимаемого пуансоном и матрицей на 15-20% уменьшают за счет того, что выдавливание полости осуществляют при незначительном предварительном деформационном упрочнении исходной заготовки в результате калибровки на первой позиции. Значения усилия дополнительноснижают комбинированием процессов выдавливания с возможностью течения металла в двух направлениях. Дозированием объема заготовки уменьшают усилия при последующих штампованных операциях и повышают качество изделия. Уменьшением усилия штамповки увеличивают стойкость инструмента.

На третьей позиции фиг. 4 осуществляют высадкой набора металла для последующей окончательной штамповки головки и редуцируют стержень. Контур полости пуансона предварительной высадки, примыкающий к торцу, соответствует контуру головной детали размер полости изделия, выдавленный на второй позиции, фиксируют оправкой. Набором металла в полость пуансона предварительной высадкой исключают возможность предельного изгиба при окончательной высадке массивной головки. На четвертой позиции фиг. 5 проводят окончательную высадку головки и калибровку стержневой части детали. Последовательным оформлением внешнего контура головки на третьей и четвертой позиции уменьшают усилие штамповки и улучшают качество детали.

Полость фиксируют оправкой. В случае технологической необходимости проводят второе редуцирование стержня.

Последовательным оформлением внешнего контура головки на третьей и четвертой позиции уменьшают усилие штамповки, увеличивают стойкость инструмента и повышают качество детали.

Операцию обжима, а также штамповку в открытом штампе с образованием облоя, применяемую для получения сложных по форме конструктивных элементов деталей, исключают, так как их применение ограничивает сложность форм деталей, связано с технологическими отходами и увеличением количества операций.

В случае необходимости применения на стержне буртов и других кольцевых выступов процесс осуществляют на дополнительном устройстве многопозиционного автомата-комбайна, для накатки плоскими плашками стержень профилируют комбинированием накатки с поперечно-клиновой холодной прокаткой. Если деталь штампуют на прессе, профилирование осуществляют на накатном станке. Изобретение обеспечивает безотходность процесса, минимизацию удельных усилий на инструмент и повышение его стойкости, высокое качество изделий, расширение технологических возможностей холодной объемной штамповки по увеличению сложности формы внешнего контура и полости и улучшению служебных свойств деталей с использованием сталей и сплавов повышенной прочности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ШТАМПОВКИ СТЕРЖНЕВЫХ ДЕТАЛЕЙ С МАССИВНОЙ ГОЛОВКОЙ, СОДЕРЖАЩЕЙ ПОЛОСТЬ | 1991 |

|

RU2083312C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПУСТОТЕЛЫХ СТЕРЖНЕВЫХ СТУПЕНЧАТЫХ ДЕТАЛЕЙ | 2009 |

|

RU2393937C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПУСТОТЕЛЫХ СТЕРЖНЕВЫХ СТУПЕНЧАТЫХ ДЕТАЛЕЙ | 2020 |

|

RU2759281C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПУСТОТЕЛЫХ СТЕРЖНЕВЫХ СТУПЕНЧАТЫХ ДЕТАЛЕЙ | 2000 |

|

RU2175277C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПУСТОТЕЛЫХ ЗАКЛЕПОК | 1996 |

|

RU2107574C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПУСТОТЕЛЫХ ЗАКЛЕПОК | 1997 |

|

RU2133167C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БОЛТА С ФАСОННОЙ ГОЛОВКОЙ И ФЛАНЦЕМ | 2007 |

|

RU2344015C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВЫХ ПАЛЬЦЕВ | 2002 |

|

RU2212973C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ИЗДЕЛИЙ С ГОЛОВКОЙ И КОНИЧЕСКИМ УЧАСТКОМ НА СТЕРЖНЕ | 2007 |

|

RU2336143C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПУСТОТЕЛЫХ СТЕРЖНЕВЫХ СТУПЕНЧАТЫХ ДЕТАЛЕЙ | 2002 |

|

RU2220808C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении стержневых деталей с головкой, имеющей полости и выступы. От сортового проката отрезают заготовку диаметром, соответствующим диаметру торца головки. Осуществляют калибровку заготовки по диаметру и обработку с образованием фасок. Затем одновременно производят формирование полости, калибровку торца головки и дозирование объема для последующей штамповки путем выдавливания. Осуществляют оформление внешнего контура головки последовательно по ее высоте. Для этого производят набор металла заготовки в коническую полость пуансона предварительной высадкой и окончательное формообразование головки высадкой. Осуществляют редуцирование стержня детали. В результате обеспечивается снижение расхода металла, повышение стойкости инструмента и улучшение качества полученных изделий. 1 з.п. ф-лы, 5 ил.

1. Способ штамповки стержневых деталей с головкой, имеющей полости и выступы, включающий отрезку заготовки от сортового проката в штампе и оформление внешнего контура головки, отличающийся тем, что осуществляют отрезку заготовки диаметром, соответствующим диаметру торца головки, и последующую калибровку заготовки по диаметру и обработку с образованием фасок, после чего одновременно производят формирование полости, калибровку торца головки и дозирование объема для последующей штамповки путем выдавливания с обеспечением возможности течения металла заготовки в двух направлениях, оформление внешнего контура головки осуществляют последовательно по ее высоте путем набора металла заготовки в коническую полость пуансона предварительной высадкой и окончательного формообразования головки высадкой с фиксацией заданного профиля полости головки оправкой и производят редуцирование стержня детали.

2. Способ по п. 1, отличающийся тем, что дополнительно производят профилирование стержня комбинированием накатки с поперечно-клиновой холодной прокаткой.

| СПОСОБ ШТАМПОВКИ СТЕРЖНЕВЫХ ДЕТАЛЕЙ С МАССИВНОЙ ГОЛОВКОЙ, СОДЕРЖАЩЕЙ ПОЛОСТЬ | 1991 |

|

RU2083312C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕСНЫХ БОЛТОВ | 2001 |

|

RU2207930C2 |

| Способ штамповки деталей | 1982 |

|

SU1063519A1 |

| Способ изготовления винтов с внутренним шестигранником | 1974 |

|

SU585911A1 |

| US 3191204 A1, 29.06.1965 | |||

| US 3182342 A1, 11.05.1965. | |||

Авторы

Даты

2025-05-29—Публикация

2023-10-05—Подача